Guía Tungaloy de Fundamentos de Taladrado: Comprender las características de la viruta y el desarrollo del agujero

Bienvenido a nuestra completa guía sobre los fundamentos del taladrado. En este artículo, examinaremos meticulosamente las características de la viruta y el desarrollo del agujero, arrojando luz sobre aspectos críticos de las operaciones de taladrado. Acompáñenos en el análisis de las diferencias entre las brocas de dos aristas de corte y las de una arista de corte, analicemos la influencia de las condiciones de corte en la formación de la viruta y profundicemos en las consideraciones relativas a la expansión del agujero con brocas. Prepárese para profundizar en su comprensión de las técnicas de taladrado mientras nos embarcamos juntos en esta perspicaz exploración.

Índice de contenidos

1. 2-1. Virutas de broca integral

- Forma de la viruta de las brocas de 2 aristas de corte

- Efecto de las condiciones de corte en las virutas

2. Viruta de broca de plaquitas

- Forma de la viruta en brocas monofilo

- Efecto de las condiciones de corte en las virutas

3. Ampliación del agujero

- Exploración de técnicas y precauciones

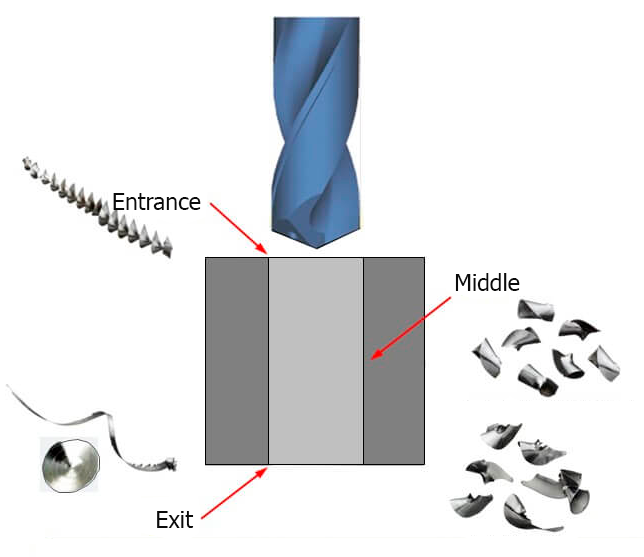

Forma de la viruta de las brocas de 2 aristas de corte

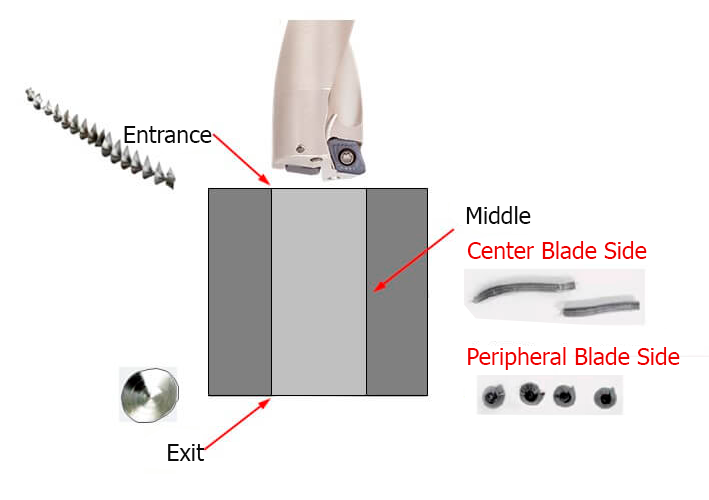

Durante el proceso de taladrado con una broca de 2 hojas, se producen virutas de distintas formas en varias etapas: a la entrada, en la sección media y a la salida. En el punto de entrada, las virutas forman una «espiral continua», pasan a ser «virutas finamente divididas» en la parte central y culminan en «virutas alargadas no divididas» a la salida. Además, se expulsan virutas en forma de paraguas a medida que avanza la perforación.

Impacto de las condiciones de corte en la formación de virutas

En el caso de una broca de dos aristas de corte, la modificación de los parámetros de corte produce cambios notables en las características de la viruta. Al aumentar la velocidad de corte se obtienen virutas más finas con un radio de curvatura mayor, mientras que al aumentar la velocidad de avance se generan virutas más gruesas. El ajuste óptimo del avance, adaptado para evitar la congestión de la viruta, mejora la fragmentación de la viruta, facilitando una evacuación más suave de la viruta en una variedad de materiales de trabajo.

| Aumento de la velocidad de corte | Grosor de la viruta: más fina

Radio del rizo: mayor |

| Aumento de la alimentación | Grosor de la viruta: más gruesa |

Acero al carbono, aleaciones de acero, hierro fundido, acero con bajo contenido de carbono (material pegajoso), acero inoxidable

El ajuste de la velocidad de avance desempeña un papel fundamental en la formación de viruta durante las operaciones de taladrado. El aumento de la velocidad de avance no sólo afecta al grosor de las virutas producidas, sino que también influye en la facilidad de fragmentación de las virutas. Es importante señalar que este efecto depende de la prevención de la obstrucción de la viruta, ya que una acumulación excesiva puede impedir el proceso de mecanizado. Ajustando estratégicamente la velocidad de avance para mantener un equilibrio óptimo, las virutas se fragmentan más fácilmente, mejorando la eficacia de la evacuación de virutas. Este enfoque matizado garantiza unas operaciones de taladrado más suaves y mejora el rendimiento general del mecanizado.

Gama de brocas de punta intercambiable

DrillMeister / AddMeisterDrill

Taladro con cabezal intercambiable de alta productividad

ø4.0 – ø25.9 mm – (L/D): 1.5, 3, 3,5, 5, 6, 8, 12

DrillForce-Meister

Broca con cabezal intercambiable para taladrar agujeros grandes

ø20 – ø41 mm – (L/D): 3, 5, 8

SolidDrill (DSW, DSM)

Broca de metal duro recubierta para una excelente estabilidad

DSW: ø3 – ø12 mm – (L/D): 3, 5DSM: ø0.1 – ø3 mm – (L/D): 5 – 15

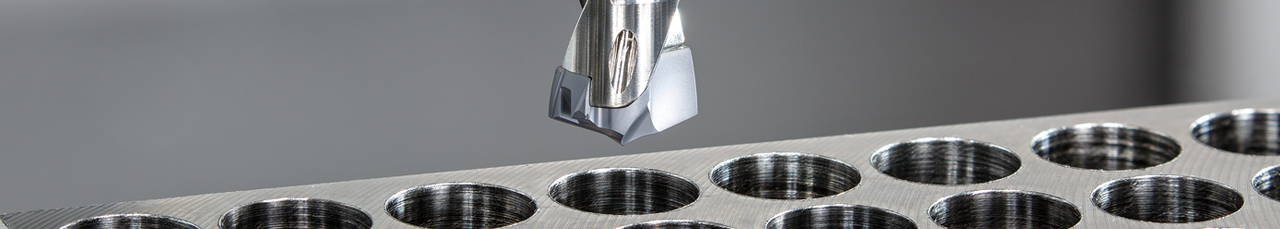

In this section, we’ll delve into the distinct characteristics of chips generated when drilling through holes using a single-flute drill, also known as an indexable drill.

Single-Flute Drill Tip Shape

Similar to two-flute drills, single-flute drills produce continuous spiral chips at the inlet and umbrella-shaped chips at the exit. However, in the middle section, the varying speeds between the central and outer circumferential sides lead to the formation of different chip shapes. Chips such as “continuous coiled chips” emerge from the central side, while “curled and divided chips” are ejected from the outer circumference. This variability is a defining feature of single-flute drill chips.

Center Blade Side:

Chips curl due to the difference in speed between the center and outer edges, forming a continuous coil without breaking up.

Peripheral Blade Side:

Chips curl and break up due to the difference in speed between the center and outer periphery.

Effect of Cutting Conditions on Chips

Adjusting the cutting speed of a single-flute drill influences chip thickness and curl radius. Higher cutting speeds result in thinner chips with a larger curl radius, whereas increasing the feed rate yields thicker chips. Proper chip control varies depending on the workpiece material, necessitating tailored machining approaches for optimal results.

| Cutting Speed increase | Chip thickness: thinner

Curl radius: increase |

| Feed increase | Chip thickness: thicker |

For carbon steel, alloy steel, and cast iron

By increasing the feed rate and thickening the chips, the chips become easier to break up.

For low carbon steel/stainless steel

If the chip thickness is too thick, the strength of the chip will be high and it will be difficult to break it, so make sure the chip thickness is appropriate depending on the workpiece material.

For machines with covers, it is also effective to increase the rotation speed and use centrifugal force to separate the parts.

Tungaloy´s Single-Flute Drills Lineup

TungSix-Drill

Indexable drill with economical 6 cutting edges insert

ø20 – ø80 mm – (L/D): 2, 2.5, 3, 4

TungDrillTwisted

A wide range of indexable drills for various applications

ø12.5 – ø80 mm – (L/D): 2, 2.5, 3, 4, 5

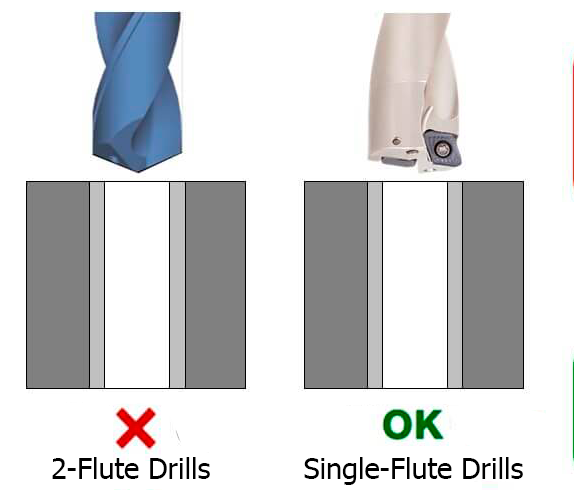

The feasibility of hole drilling largely hinges on the presence of a breaker. Attempting to enlarge holes using a 2-blade drill without a breaker is discouraged due to challenges in chip control.

In contrast, single-flute drills are equipped with breakers, enabling effective chip disposal and facilitating hole enlargement based on cutting conditions.

NC lathes offer a similar capability to expand inner diameters akin to boring tools. By consolidating tools, machining efficiency can be significantly enhanced.”

2-Flute Drills:

Chip disposal is challenging without a breaker on the cutting edge. While machining may be feasible with a pre-cut hole and uniform thickness, it’s generally not recommended.

Single-Flute Drills:

Equipped with a breaker, single-flute drills enable effective chip disposal, contingent on cutting conditions. They can handle uneven thickness, such as cast holes, with ease.