泰珂洛钻孔基础指南: 了解切屑特征和钻孔发展

欢迎阅读我们的钻孔基础知识综合指南。在本文中,我们将仔细研究切屑特征和孔的发展,揭示钻孔操作的关键环节。与我们一起分析双刃钻头和单刃钻头之间的区别,仔细研究切削条件对切屑形成的影响,并深入探讨使用钻头扩孔时的注意事项。准备好加深对钻孔技术的理解吧,让我们一起开始这次深入的探索。

目录

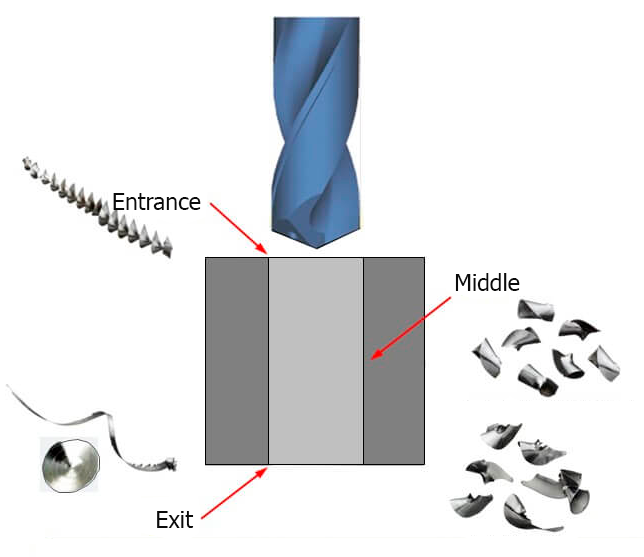

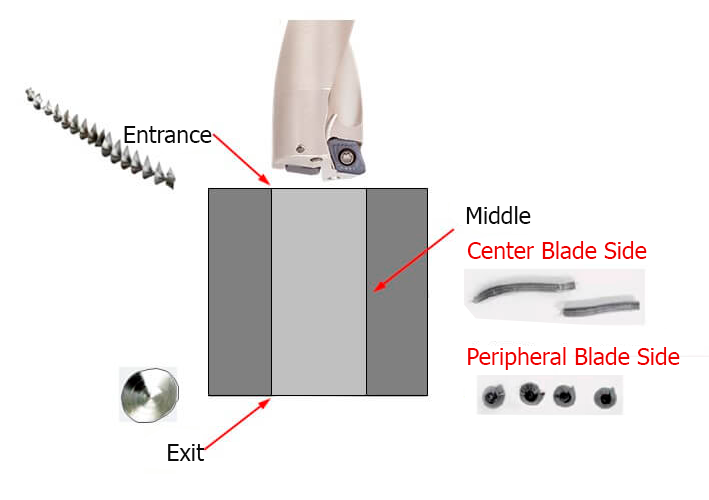

双刃钻头的切屑形状

在使用双刃钻头钻孔的过程中,在不同阶段会产生不同形状的切屑:进入时、中间部分内和退出时。在入口处,切屑形成 “连续的螺旋状”,在中间部分过渡到 “细碎的切屑”,最后在出口处形成 “未分割的细长切屑”。此外,随着钻孔的进行,伞状切屑也会被排出。

切削条件对切屑形成的影响

对于双刃钻头来说,改变切削参数会产生明显的切屑特性变化。提高切削速度会产生卷曲半径较大的较薄切屑,而提高进给速度则会产生较厚切屑。为防止切屑堵塞而进行的最佳进给量调整可增强切屑的破碎性,从而使各种工件材料的切屑排出更加顺畅。

| 切削速度提高 | 切屑厚度:更薄

卷曲半径:较大 |

| 增加进给量 | 切屑厚度:较厚 |

碳钢、合金钢、铸铁、低碳钢(粘性材料)、不锈钢

在钻孔作业中,调整进给速度对切屑的形成起着至关重要的作用。提高进给速度不仅会影响产生切屑的厚度,还会影响切屑破碎的难易程度。值得注意的是,这种影响取决于防止切屑堵塞,因为过度堆积会阻碍加工过程。通过战略性地调整进给速度以保持最佳平衡,切屑更容易碎裂,从而提高排屑效率。这种细致入微的方法可确保钻孔操作更加顺畅,并提高整体加工性能。

泰珂洛的双刃钻阵容

SolidDrill (DSW, DSM)

涂层硬质合金钻头,稳定性极佳

DSW: ø3 – ø12 mm – (L/D): 3, 5DSM: ø0.1 – ø3 mm – (L/D): 5 – 15

中心刃侧:

切屑因中心和外周的速度差而卷曲,形成连续的切屑而不会断裂。

外周刃侧:

切屑因中心和外周的速度差而卷曲和碎裂。

切削条件对切屑的影响

调整单刃钻头的切削速度会影响切屑厚度和卷曲半径。切削速度越高,切屑越薄,卷曲半径越大,而提高进给速度则可获得更厚的切屑。适当的切屑控制因工件材料而异,因此必须采用量身定制的加工方法才能获得最佳效果。

| 提高切削速度 | 切屑厚度:更薄

卷曲半径: 增加 |

| 提高进给 | 切屑厚度:较厚 |

用于碳钢、合金钢和铸铁

通过提高进给速度和加厚切屑,切屑变得更容易破碎。

用于低碳钢/不锈钢

如果切屑厚度过厚,切屑的强度会很高,很难将其切碎,因此要根据工件材料的不同,确保切屑厚度合适。

对于带盖的机床,提高转速并利用离心力分离切屑也很有效。

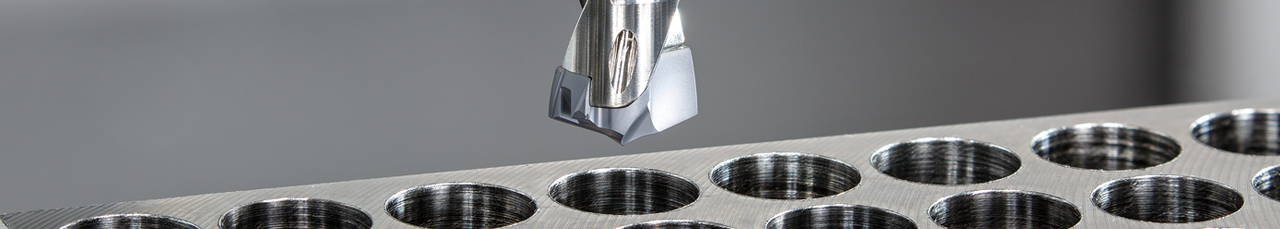

泰珂洛单刃钻头阵容

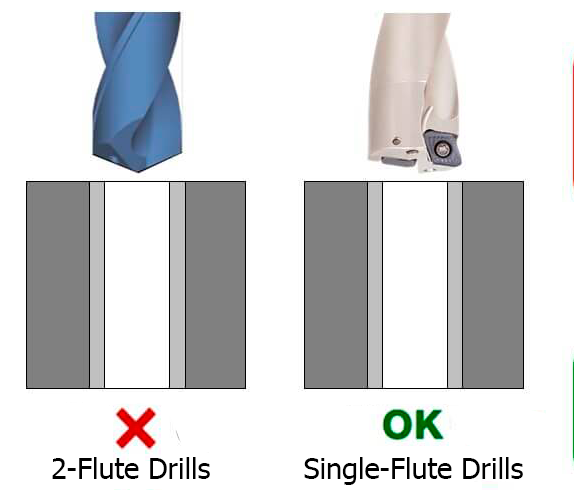

2刃钻头:

在切削刃上没有断屑槽的情况下,切屑处理具有挑战性。虽然可以通过预钻孔和均匀厚度进行加工,但一般不建议这样做。

单刃钻头:

单刃钻配有断屑槽,可根据切削条件有效处理切屑。它们可以轻松处理厚度不均的情况,例如铸孔。