Entdecken Sie mit Tungaloy die Vorteile des Präzisionsstechens

Der Schwerpunkt liegt auf drei entscheidenden Aspekten: der Auswahl von effektiven Werkzeugen, dem Verständnis für die Genauigkeit der Stechbreite und der Beherrschung der Bearbeitung mit horizontalem Vorschub.

Inhaltsverzeichnis:

1. Werkzeugauswahl für das Außenstechen und die Bearbeitung mit seitlichem Vorschub

- Erkunden Sie die Kriterien und Überlegungen für eine effektive Werkzeugauswahl beim Außeneinstechen und seitlichen Vorschub.

2. Genauigkeit der Stechbreite

- Erfahren Sie mehr über die Einflussfaktoren und Strategien zur Erreichung einer präzisen Stechbreite.

3. Horizontale Vorschubbearbeitung

- Montage- und Schneideanleitung

- Hinweise zum Werkzeugweg (Einstechen + seitlicher Vorschub)

- Hinweise zur Werkzeugbahn (Eckenradius-Bearbeitung)

- Hinweise zum Werkzeugweg (Ringbruch am Rand)

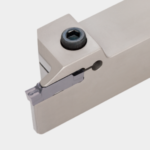

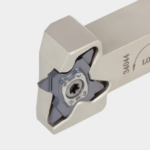

Bei der Auswahl eines Stechwerkzeugs für den Außendurchmesser ist die bevorzugte Wahl ein Clamp-On-Typ. Der entscheidende Vorteil von Clamp-On-Stechwerkzeugen liegt darin, dass sie die Funktionen Einstechen und Querzustellung nahtlos mit einem einzigen Werkzeug ausführen können. Außerdem ist es ratsam, ein Werkzeug nach den spezifischen Bearbeitungsanforderungen auszuwählen. Entscheiden Sie sich für einen selbstklemmenden Typ, der eine hervorragende Spankontrolle gewährleistet und sich besonders für tiefe Einstiche eignet. Alternativ können Sie auch ein Schraubspannwerkzeug wählen, wenn Sie mit einer geringen Stabilität des Werkstücks arbeiten und die Werkzeugauswahl auf den beabsichtigten Bearbeitungszweck abstimmen, um eine optimale Leistung zu erzielen.

Empfehlungen von Tungaloy:

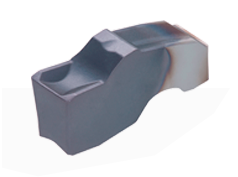

Wendeschneidplatten können in zwei Haupttypen eingeteilt werden: gepresste Produkte, die nach dem Pressvorgang beschichtet werden, und geschliffene Produkte, die zur Erhöhung der Präzision poliert werden. Polierte Wendeschneidplatten weisen eine höhere Bearbeitungsgenauigkeit auf, wobei die Auswahl von den spezifischen Präzisionsanforderungen des Werkstücks abhängt. Darüber hinaus beeinflussen der Überstand des Werkstücks und die Nutbreite des Spans die Bearbeitungsgenauigkeit erheblich. Ein großer Überstand kann aufgrund des erhöhten Schnittwiderstandes zu einer Verbiegung des Werkstücks führen. Umgekehrt können spitze Nutbreiten oder kleinere Eckenradien den Schnittwiderstand vermindern. Die sorgfältige Berücksichtigung dieser Faktoren ist entscheidend für die Optimierung der Bearbeitungsleistung.

Typische Toleranz in der Breite:

Gepresste Wendeschneidplatten: W ± 0.05 mm (.002″)

Geschliffene Wendeschneidplatten: W ± 0.025 mm (.001″)

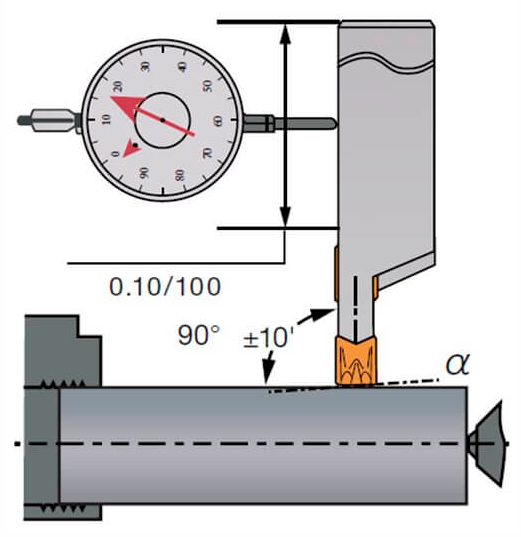

Die Quervorschub-Bearbeitung mit einem Einstechwerkzeug bietet Vorteile wie eine geringere Werkzeugkonzentration und kürzere Bearbeitungszeiten, was besonders bei geringen Nuttiefen im Vergleich zur Breite zum Tragen kommt. Entscheidend für optimale Ergebnisse sind jedoch die Präzision beim Werkzeugeinsatz und die Einhaltung bestimmter Werkzeugwege. Um eine erfolgreiche Bearbeitung im Quervorschub zu gewährleisten, ist die Beachtung der Montage und der Schnittführung von größter Bedeutung.

Die Minimierung des Widerstands aufgrund des Freiwinkels (α) bei der Werkzeugauslenkung ermöglicht eine effektive Bearbeitung im Quervorschub. Um die Stabilität des seitlichen Vorschubs aufrechtzuerhalten, ist eine minimale Schnitttiefe erforderlich, die über die Spanecke R (rƐ) hinausgeht, wobei die maximale Schnitttiefe idealerweise bei etwa 80 % der Nutbreite (W) liegt.

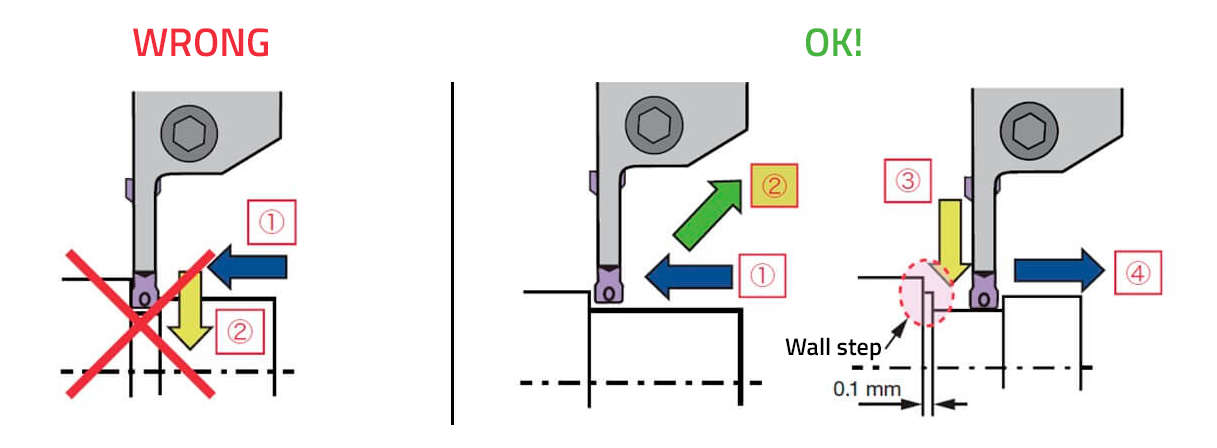

Hinweise zum Werkzeugweg (Einstechen + seitlicher Vorschub)

Bei der Bearbeitung im Quervorschub besteht aufgrund des potenziellen Schneidwiderstands die Gefahr eines Werkzeugbruchs, wenn die Durchbiegung nicht beachtet wird. Um dies zu vermeiden, stellen Sie sicher, dass das Werkzeug ca. 0,1 mm vom Werkstück in der Nähe der Wand weggefahren wird, bevor Sie mit dem anschließenden Einstechen beginnen. Außerdem sollten Sie, falls erforderlich, Unregelmäßigkeiten an den Wandkanten, die aus dem anfänglichen Stanzvorgang resultieren, am Ende des gesamten Bearbeitungsvorgangs ausgleichen.

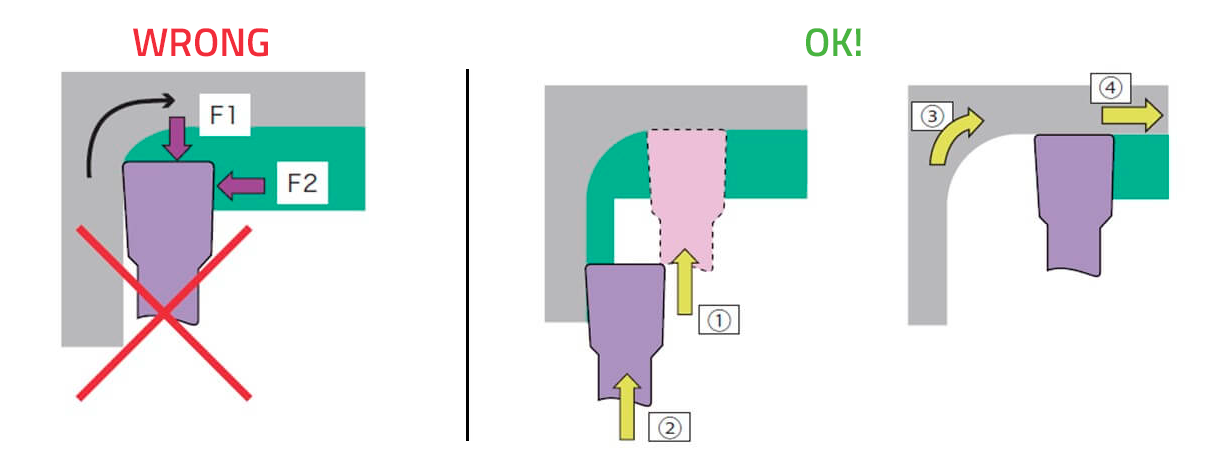

Hinweise zur Werkzeugbahn (Eckenradius-Bearbeitung)

Beim Bearbeiten entlang des Eckenradius besteht die Gefahr, dass die Kraft aus zwei Richtungen gleichzeitig einwirkt, was die Wahrscheinlichkeit eines Werkzeugbruchs erhöht. Um dieses Problem zu lösen, sollten Sie eine Strategie anwenden, bei der Sie die Seite der Ecke R stanzen und entlang der Wandkante kopieren. Dieser Ansatz minimiert die gleichzeitig aus zwei Richtungen ausgeübte Kraft und verringert so das Risiko einer Werkzeugbeschädigung.

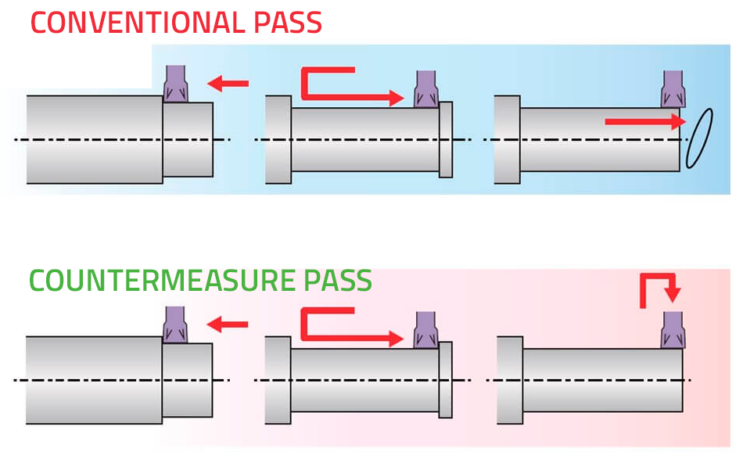

Hinweise zum Werkzeugweg (Ringbruch bei Randbearbeitung)

Bei der Bearbeitung eines stabförmigen Werkstücks mit Bohrungen besteht die Gefahr von Ringgraten, wenn das Werkzeug beim horizontalen Vorschub ausrastet. Dies kann zu Problemen wie Materialbeschädigung oder Spanverschleppung führen, insbesondere wenn sich der Ringgrat mit dem Werkstück verheddert. Um diese Komplikationen zu vermeiden, ist es ratsam, das Austrittsende unterhalb der Nutbreite zu positionieren und das restliche Teil auszustanzen, wodurch die Bildung von Ringgraten wirksam verhindert wird.