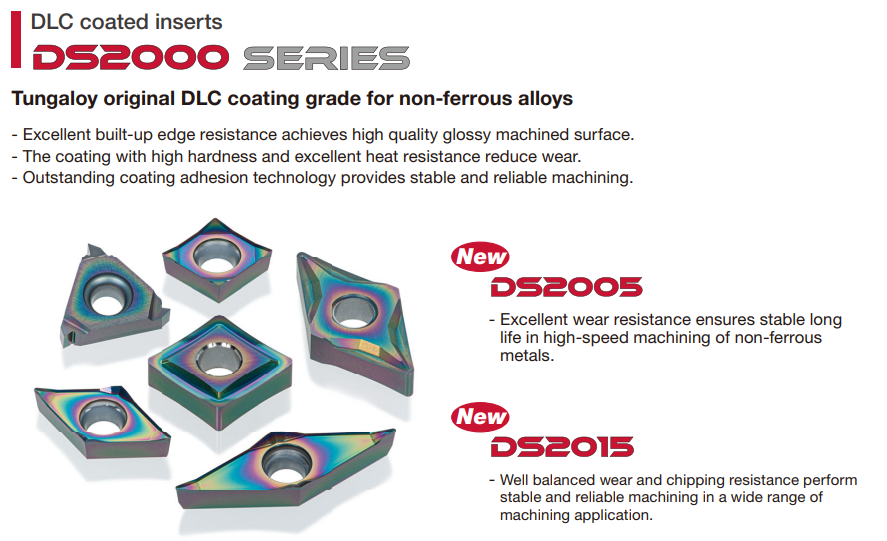

Iwaki, Japan – Januar 2026 – Die Tungaloy Corporation (Präsident: Satoshi Kinoshita, Hauptsitz: Iwaki City, Präfektur Fukushima) gibt die Erweiterung ihrer DLC-beschichteten DS2000-Serie bekannt, die für die Bearbeitung von Aluminium und Nichteisenmetallen optimiert ist und eine hervorragende Oberflächengüte, eine längere Werkzeugstandzeit und eine höhere Produktivität bei Dreh- und Fräsoperationen bietet.

Herausforderungen und Trends

In den letzten Jahren hat sich der Trend zu Leichtbauweise und höherer Effizienz in einer Vielzahl von Branchen beschleunigt, darunter Automobil, Luft- und Raumfahrt, Halbleiter, Robotik und Baumaterialien. Unter diesen hat die Verwendung von Aluminiumlegierungen und Nichteisenmetallen – bekannt für ihre leichten und dennoch hochfesten Eigenschaften – rapide zugenommen. Folglich steigt die Nachfrage nach hochpräziser und effizienter Bearbeitung dieser Materialien.

Aluminium neigt jedoch zu Problemen wie Aufbauschneidenbildung und Gratbildung beim Schneiden, was es schwierig macht, eine stabile Werkzeugstandzeit und eine gleichbleibende Oberflächengüte aufrechtzuerhalten. Auf dem Markt besteht ein großer Bedarf an Bearbeitungslösungen, die diese Herausforderungen bewältigen und gleichzeitig Produktivität und Qualität erzielen können.

Produktübersicht

ISO-Wendeschneidplatten

Anwendung:

DLC-beschichtete Sorte für das Nichteisenmetallen ISO-Drehen (z. B. Außendrehen).

Eigenschaften:

- Ausgezeichnete Beständigkeit gegen Aufbauschneiden /Adhäsion, die eine helle, hochwertige Oberflächengüte liefert.

- Hohe Härte und Hitzebeständigkeit tragen dazu bei, den Verschleißfortschritt zu unterdrücken und eine stabile, lange Werkzeugstandzeit zu gewährleisten.

- Eine starke Beschichtungsadhäsion unterstützt eine zuverlässige und stabile Bearbeitung.

- Spanbrecher‑Sortiment für Nichteisenmetalle: AL (positiv) / 28 (negativ) für verbesserte Spankontrolle und reduzierte Spanverwicklung.

👉 Am besten geeignet, wenn Sie eine stabile Oberflächengüte und eine längere Werkzeugstandzeit beim Drehen von Nichteisenmetallen wünschen, insbesondere wenn Adhäsion/Aufbauschneiden ein Problem darstellt.

TungThread

Anwendung:

DLC-beschichtete Sorte für das Gewindeschneiden von Nichteisenmetallen (außen/innen), Teilprofil-Typ.

Eigenschaften:

- Ermöglicht eine hohe Gewindeoberflächenqualität und reduziert gleichzeitig die Adhäsion/Aufbauschneiden auf der Span- und Freifläche erheblich, was dazu beiträgt, den Verschleiß zu verlangsamen.

- Geschliffene, hochpräzise Wendeschneidplatten für eine gleichbleibende Gewindequalität.

- 60° / 55° Teilprofil unterstützt sowohl Außen- als auch Innengewinde; anwendbar auf ISO-metrische (M), UN-, W- und G-Gewinde.

👉 Am besten geeignet, wenn Sie eine stabile Gewindequalität in Nichteisenmaterialien wünschen und Adhäsion, Oberflächenprobleme und schnellen Verschleiß minimieren möchten

TungForce-Rec

Anwendung:

90°-Schulterfräser für stabile, hocheffiziente Fräsbearbeitung.

Eigenschaften:

- Einzigartige V-Boden-Wendeschneidplatte und Klemmmechanismus für eine stabile Bearbeitung.

- Das hochsteife Gehäusedesign und die sichere Wendeschneidplattenklemmung verhindern eine Bewegung der Wendeschneidplatte.

- Entwickelt, um auch bei Anwendungen mit kleinem Durchmesser eine stabile Leistung zu liefern.

👉 Am besten geeignet, wenn Sie ein zuverlässiges, hochproduktives Schulterfräsen mit hoher Prozessstabilität wünschen.

Tung-Tri

Anwendung:

Schulterfräser mit Fokus auf Wirtschaftlichkeit und Rattersicherheit.

Eigenschaften:

- Wirtschaftliche Wendeschneidplatte mit 3 Schneidkanten und großem Spanwinkel reduziert die Schnittkraft und verbessert die Spanbildung.

- Die optimierte Wendeschneidplatten-Flankenfläche und die unterschiedliche Teilung am Fräser tragen dazu bei, Rattern zu unterdrücken.

- Große Span-/Neigungswinkel unterstützen ein sanftes Schneiden bei gleichzeitiger Beibehaltung der Schneidkantenfestigkeit.

👉 Am besten geeignet, wenn Sie ein kosteneffizientes, stabiles Schulterfräsen mit guter Schneidwirkung wünschen.

TungAluMill

Anwendung:

Hochgeschwindigkeits-Schulterfräsen für Aluminium und Nichteisenmetalle.

Eigenschaften:

- Sichere, stabile Wendeschneidplattenklemmung mit einem einzigartigen V-förmigen Boden für die Hochgeschwindigkeitsbearbeitung.

- Schneidkantengeometrie optimiert für die Aluminiumbearbeitung.

- Anwendbar für eine Vielzahl von Operationen (z. B. Taschenfräsen/Nutenfräsen und helikales Eintauchen).

👉 Am besten geeignet, wenn Sie ein stabiles Hochgeschwindigkeits-Al/NE-Metall-Fräsen mit breiter Anwendungsabdeckung wünschen.

DoMultiRec

Anwendung:

Multifunktionaler Fräser mit Zentrumschnittfähigkeit (inkl. Bohren).

Eigenschaften:

- Die Zentrumschnittfähigkeit ermöglicht mehrere Operationen mit einem einzigen Werkzeug, einschließlich Bohren.

- Die Wendeschneidplatte integriert eine mittlere und eine periphere Schneidkante auf einer Seite.

- Die doppelseitige Wendeschneidplatte ermöglicht bis zu vier Indexierungen (Vorder-/Rückseite; mittlere/periphere Positionen).

👉 Am besten geeignet, wenn Sie die Werkzeugwechsel reduzieren und die Vielseitigkeit mit einem Fräser maximieren möchten.

TFE / EFE (TungMill / TFE12, EFE12)

Anwendung:

Hochpräzises Planfräsen mit Fokus auf Oberflächengüte und Genauigkeit.

Eigenschaften:

- Leichtes Planfräser-Gehäusedesign für hochpräzise Bearbeitung.

- Einstellbare Plattensitze für zusätzliche Präzision der Oberflächengüte.

- Varianten der Plattenteilung (Dichte) zur Auswahl des optimalen Gleichgewichts zwischen Wirtschaftlichkeit und Produktivität.

👉 Am besten geeignet für das präzises Planfräsen, bei dem eine kontrollierte Oberflächengüte entscheidend ist.

DoPent

Anwendung:

Hochgeschwindigkeits-Planfräsen mit hervorragender Oberflächengüte (alle Materialien).

Eigenschaften:

- Wirtschaftliche, doppelseitige, fünfeckige Wendeschneidplatte mit 10 Schneidkanten.

- Das Konzept der geringen Schnittkraft unterstützt eine stabile Bearbeitung.

- Besonders geeignet für dünne oder wenig steife Werkstücke dank reduzierter Schnitt-/Radialkräfte.

👉 Am besten geeignet, wenn Sie niedrige Kosten pro Schneidkante + stabiles Hochgeschwindigkeits-Planfräsen mit guter Oberflächengüte wünschen.

TungMill

Anwendung:

Fräslösung für Stahl und Gusseisen (Planen/Schulterfräsen/Anfasen).

Eigenschaften:

- Das simulationsbasierte Design bietet einen leichten Fräser mit geringer Schnittlast bei gleichzeitiger Beibehaltung der Steifigkeit.

- Der TPW/EPW-Typ verfügt über eine 4-Ecken-Wendeschneidplatte, die Schärfe und Schneidkantenfestigkeit ausgleicht.

- 45°- und 90°-Schneidkantenwinkel unterstützen das Eckfräsen und Planfräsen um Hindernisse/Vorrichtungen herum.

👉 Am besten geeignet für das Fräsen von Stahl/Gusseisen, wenn Sie Genauigkeit, Effizienz und ein stabiles Schneidverhalten wünschen.

Vorteile und Funktionen

Merkmal 1: Erzielen hochwertiger bearbeiteter Oberflächen durch ausgezeichnete Antihaftwirkung

- Die neu entwickelte DLC-Beschichtung unterdrückt die Adhäsion mit Aluminium und Nichteisenmetallen deutlich

- Verhindert die Bildung von Aufbauschneiden und liefert glänzende und hochpräzise Oberflächen

- Eine stabile Oberflächenqualität reduziert den Bedarf an sekundären Nachbearbeitungen

Merkmal 2: Verlängerte Werkzeugstandzeit durch hohe Härte und Hitzebeständigkeit

- Die hohe Härte des DLC-Films minimiert den Schneidkantenverschleiß

- Eine ausgezeichnete Hitzebeständigkeit gewährleistet eine stabile Leistung auch bei Hochgeschwindigkeits- und Hocheffizienzbearbeitung

- Reduziert die Werkzeugwechselhäufigkeit und trägt zur Senkung der Gesamtbetriebskosten bei

Merkmal 3: Stabile Leistung für eine Vielzahl von Bearbeitungsanwendungen

- Eine starke Beschichtungsadhäsion sorgt für eine stabile Schneidleistung bei verschiedenen Operationen wie Drehen, Gewindeschneiden und Fräsen

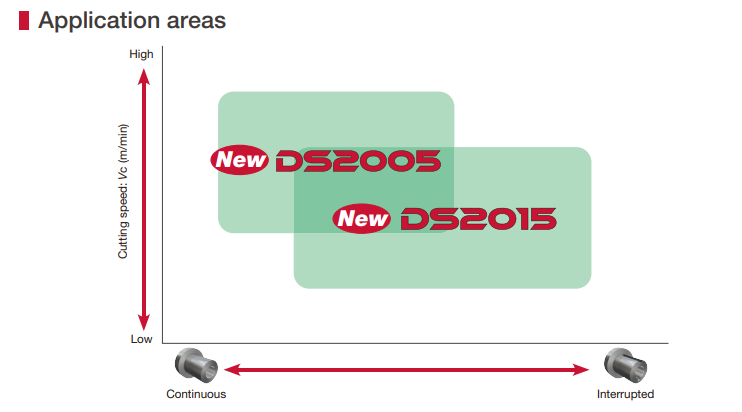

- Die DS2005-Sorte verbessert die Verschleißfestigkeit für die Hochgeschwindigkeitsbearbeitung und erzielt eine längere Werkzeugstandzeit

- Die DS2015-Sorte bietet ein ausgezeichnetes Gleichgewicht zwischen Verschleiß- und Ausbruchfestigkeit und ermöglicht eine stabile Bearbeitung unter einer Vielzahl von Bedingungen