汽车 – 电机驱动

近年来,汽车行业加速向电气化转变,而电机驱动器作为电动汽车的动力源,正发挥着越来越重要的作用。

电机驱动器是实现高效可靠动力传输的重要部件,提高其性能是一项关键要求。

为满足这些精密加工需求,泰珂洛提供了创新的切削刀具解决方案。通过在高加工精度和生产率之间取得平衡,我们帮助客户优化生产流程,支持开发具有竞争力的产品。

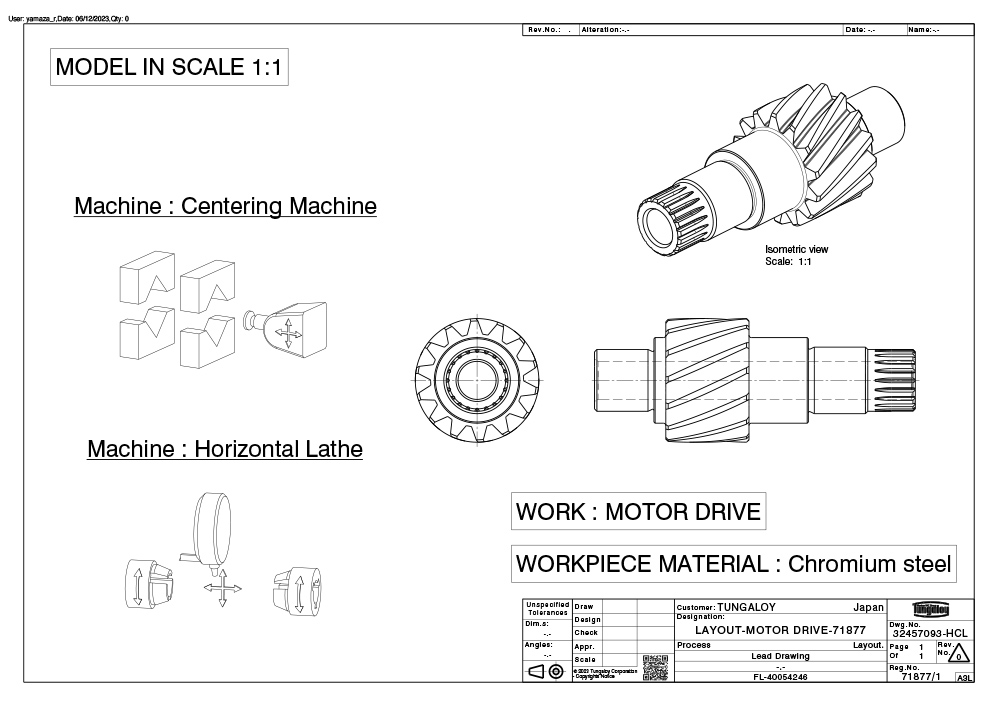

刀具概念

- 通过工艺整合缩短加工时间,减少刀具使用数量。

- 通过使用 TungCap 系统,显著缩短换刀期间的停机时间。

- 通过 AddMultiTurn 技术的高进给精铣实现高效加工。

- 在后淬火工序中采用硬车削,无需磨削,从而提高加工效率,降低生产成本。

主要工序

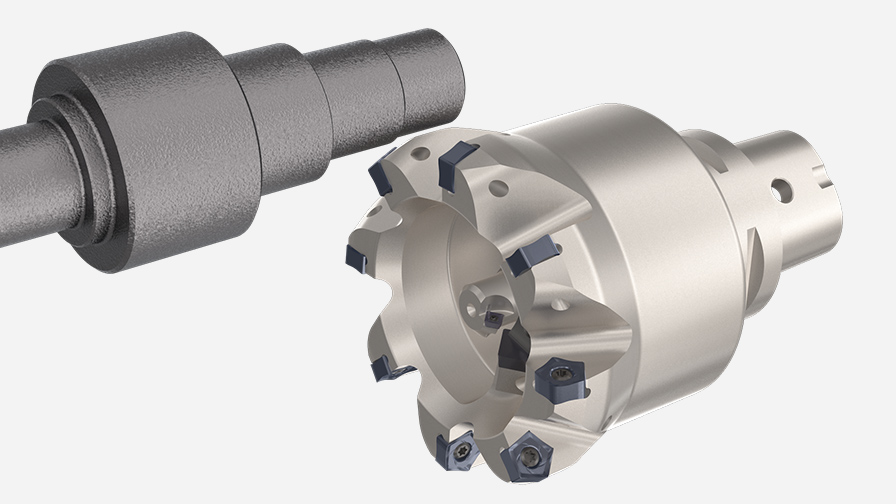

工艺 1: 面铣与倒角相结合

优势

- 通过工序整合减少加工时间和所用刀具数量。

- 对夹紧力弱的锻件进行加工。

- 刀体的导角为 70°:

- 平衡主和背分力的理想角度。

- 提供稳定性和可靠的控制,尤其是在锻造材料的夹持力不稳定的情况下。

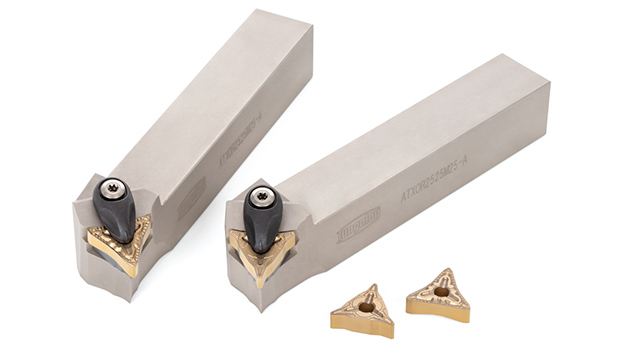

- TungCap 工具大大减少了机器停机时间。

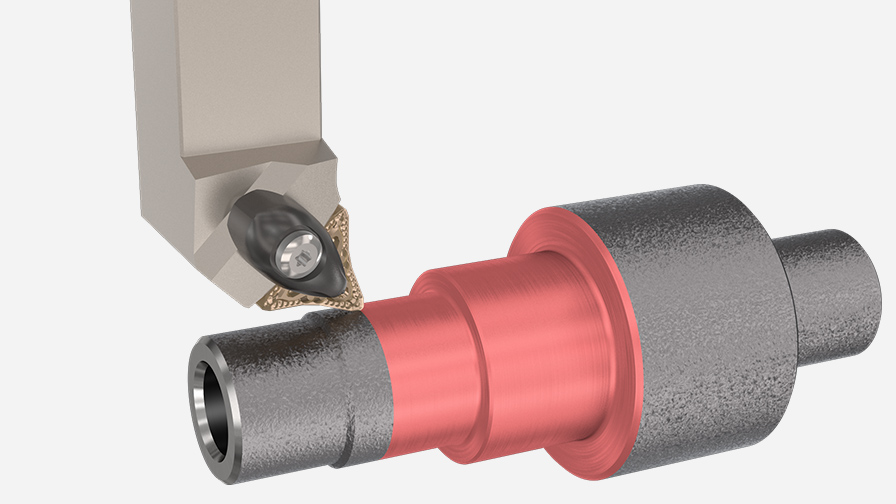

工序 2:外圆粗车削

优势

- 高进给刃口几何形状与背车削技术实现了高效加工,在车削操作中超过传统 ISO 刀具约 200%。

- 背车有效地减少了阶梯轴加工中常见的环形毛刺。

- 以独特性和坚固性著称的 Y-PRISM 刀片夹紧系统可确保出色的夹紧刚性。这一特点可实现稳定的多方向加工,并有助于实现高效加工。

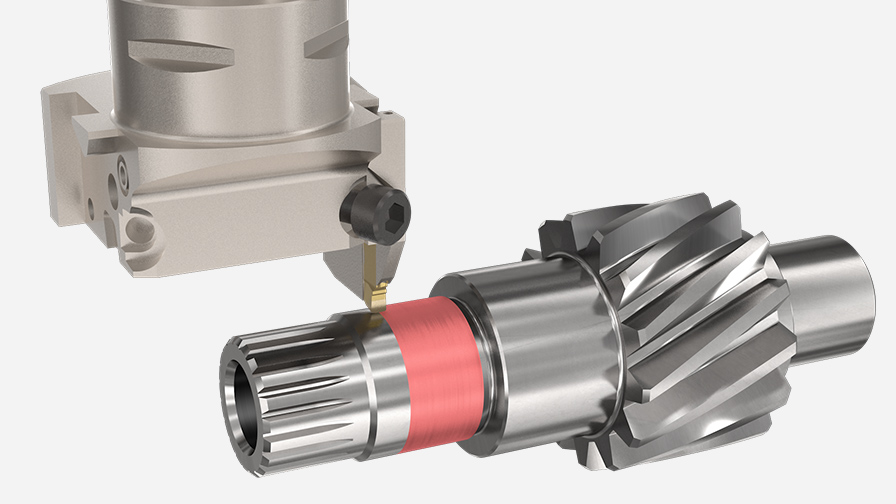

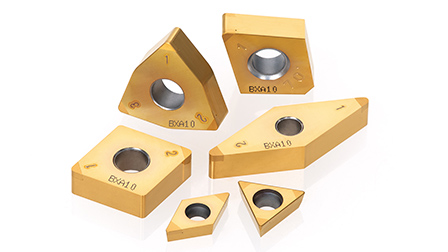

工序 3:外圆精车削(硬车削)

优势

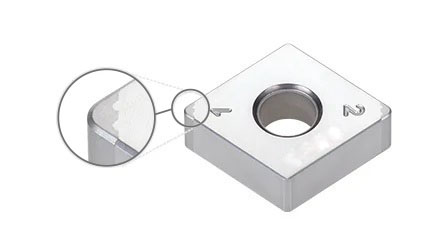

- 即使是需要两步加工以避免干涉的工序,也可以通过使用切槽夹具实现工序整合。

- 前切削刃上装有大圆弧修光刃,即使在大进给量的外径加工中也能保持出色的表面光洁度。

- TungCap 工具大大减少了机床的停机时间。

- 使用 TungTurn-Jet 夹头后,冷却液可从两个方向供应:切削刃的前刀面和间隙面。这增强了切削刃的冷却效果,延长了刀具寿命。