与泰珂洛一起探索精密开槽的奥秘

重点关注三个关键方面:有效选择刀具、了解沟槽宽精度和掌握水平进给加工。

目录

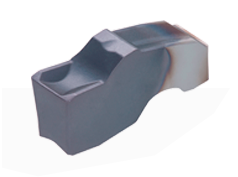

典型宽度公差:

压模级刀片: W ± 0.05 mm (.002″)

研磨级刀片: W ± 0.025 mm (.001″)

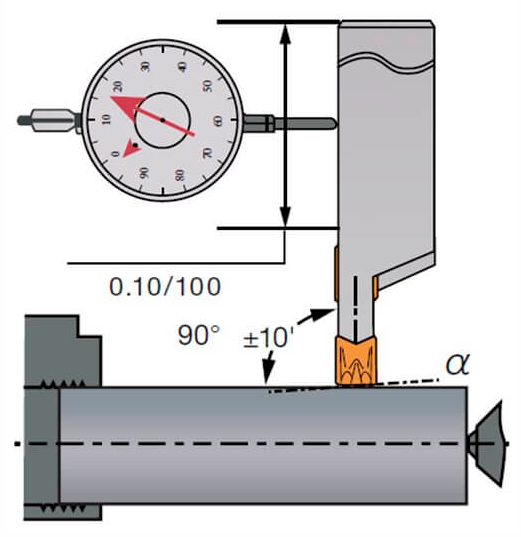

在刀具偏转过程中,尽量减小后角 (α) 带来的阻力,有利于有效地进行横向进给加工。此外,要保持横向进给的稳定性,最小切削深度必须超过切屑角 R (rƐ),而最大切削深度最好设定在槽宽 (W) 的 80% 左右。/vc_column_text]

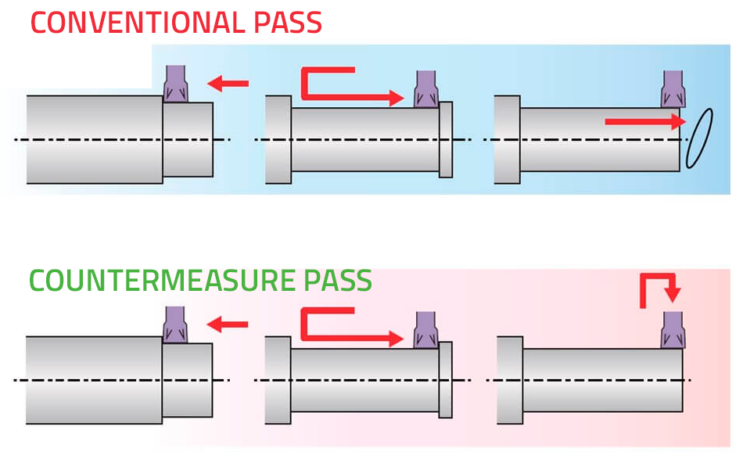

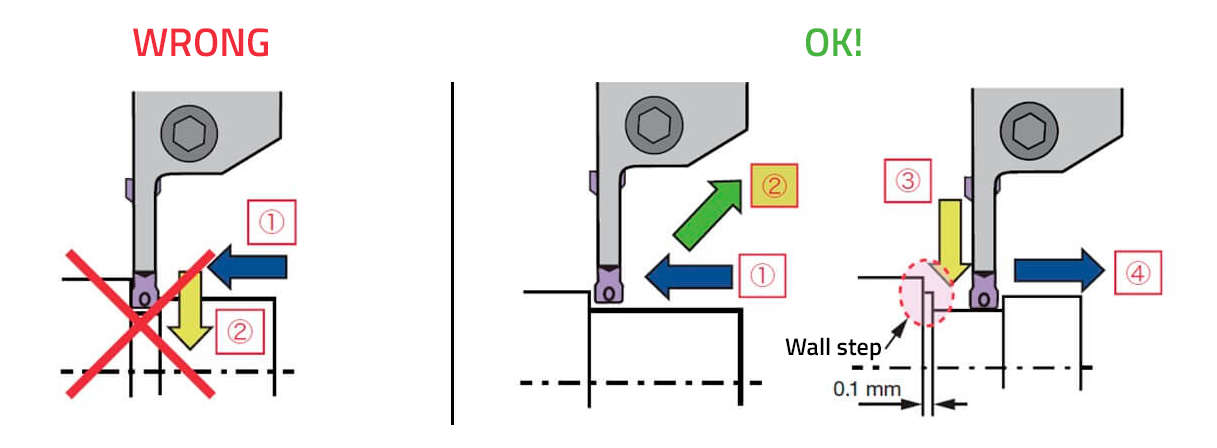

刀具路径说明(切槽+横向进给)

在横向进给加工中,如果不解决偏斜问题,潜在的切削阻力会带来刀具断裂的风险。为减少这种情况,应确保在开始切槽操作前,将刀具移离靠近壁面的工件约 0.1mm。此外,如有必要,在整个加工程序结束时,处理因初始冲孔过程而导致的壁边缘不规则问题。

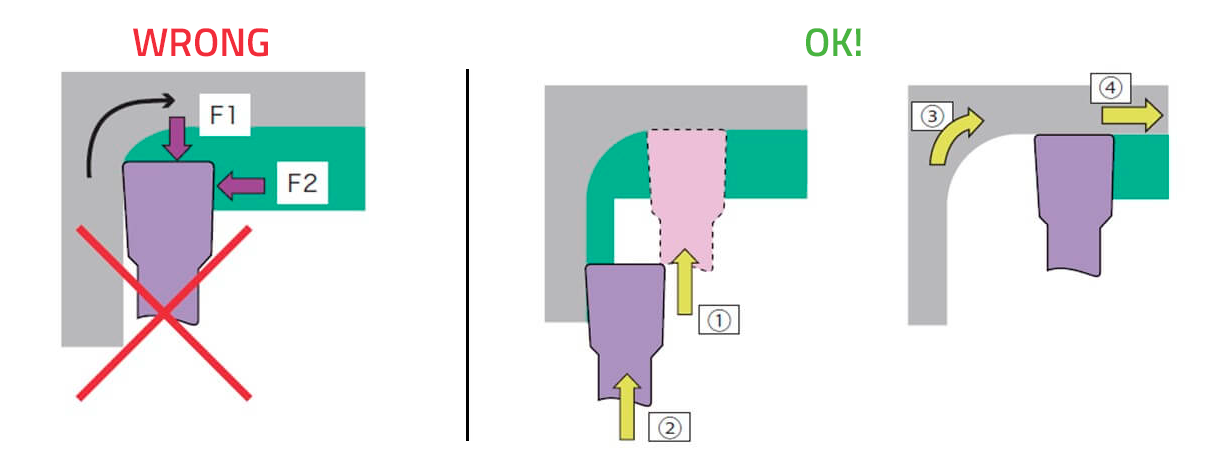

刀具路径注意事项(R 角加工)

沿刀尖半径复制有可能同时从两个方向受力,从而增加刀具破损的可能性。为解决这一问题,可采用压制角 R 的一侧并沿壁缘复制的策略。这种方法可以有效地将同时从两个方向施加的力降到最低,从而降低工具损坏的风险。

刀具路径注意事项(拉出时的环形毛刺)

在加工带孔的杆状工件时,如果刀具在水平进给过程中脱离,就有可能产生环形毛刺。这会导致材料损坏或切屑缠绕等问题,尤其是当环形毛刺与尾座缠绕在一起时。为防止出现这些问题,建议将出口端定位在凹槽宽度以下,然后冲出剩余部分,从而有效避免形成环形毛刺。