Znaczenie wiercenia głębokich otworów w przemyśle lotniczym, motoryzacyjnym oraz produkcji matryc i form

Wiercenie głębokich otworów odgrywa kluczową rolę w przemyśle lotniczym, motoryzacyjnym oraz produkcji matryc i form, zapewniając precyzję i niezawodność kluczowych komponentów, takich jak:

- Podwozie samolotu i komponenty silnika – wymagające ekstremalnej dokładności i wykończenia powierzchni dla bezpieczeństwa i wydajności.

- Samochodowe wały korbowe i korpusy wtryskiwaczy paliwa – wymagające precyzyjnych otworów zapewniających trwałość i wydajność.

- Układy hydrauliczne i wały napędowe – gdzie gładkie, okrągłe otwory są niezbędne dla optymalnego ruchu płynu i wydajności mechanicznej.

- Die and Mold – Wiercenie w twardych materiałach o złożonej geometrii, otwory poprzeczne i przerywane cięcia dla kanałów chłodziwa.

Osiągnięcie dokładnego i wydajnego wiercenia głębokich otworów w tych zastosowaniach wiąże się z kilkoma wyzwaniami, w tym odprowadzaniem wiórów, odchylaniem otworów i stałą dokładnością otworów. Tradycyjne metody gundrillingu często powodują zatykanie się wiórów, nadmierne zużycie narzędzi, wysokie koszty obróbki i skomplikowane zarządzanie ponownym szlifowaniem narzędzi. DeepTriDrill W celu przezwyciężenia tych wyzwań i zwiększenia produktywności , firma GunDrill opracowała frezy trzpieniowe.

DeepTriDrill: Rozwiązanie do precyzyjnego Wiercenia głębokich otworów

DeepTriDrill oferuje zaawansowane funkcje, które zwiększają dokładność otworów, kontrolę wiórów i trwałość narzędzia, co czyni go idealnym wyborem do zastosowań w przemyśle lotniczym, motoryzacyjnym oraz w produkcji matryc i form.

1. Rozdzielacze chipów: Optymalizacja ewakuacji chipów

Jednym z głównych wyzwań podczas wiercenia głębokich otworów jest skuteczne odprowadzanie wiórów. Słaba kontrola wiórów może prowadzić do zatykania, zwiększonego obciążenia wrzeciona i skrócenia żywotności narzędzia. DeepTriDrillP łytka wymienna’ została zaprojektowana z rozdzielaczami wiórów, które rozbijają wióry na mniejsze, łatwiejsze do opanowania rozmiary, zapobiegając zatykaniu i zapewniając stabilne warunki skrawania. Skutkuje to:

- Niższe siły skrawania dla lepszej stabilności obróbki i dłuższej żywotności narzędzia.

- Zminimalizowane ryzyko zakleszczenia wiórów, skrócenie czasu przestojów i zwiększenie produktywności.

Dodatkowo, każda płytka TOHT posiada 3 krawędzie skrawające, a każda krawędź wyposażona jest w wycierak poprawiający wykończenie powierzchni i prostoliniowość otworu.

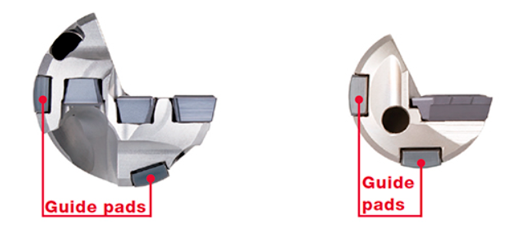

2. Podkładki prowadzące: Zapewnienie dokładności i stabilności otworu

Utrzymanie prostoliniowości i okrągłości otworów ma krytyczne znaczenie dla precyzyjnych komponentów lotniczych, motoryzacyjnych oraz matryc i form. DeepTriDrill jest wyposażony w precyzyjne podkładki prowadzące, które zapewniają wsparcie narzędzia podczas wiercenia, zmniejszając odchylenie otworu i zwiększając jego dokładność. Kluczowe korzyści obejmują:

- Doskonała okrągłość i prostoliniowość otworów, minimalizująca potrzebę dodatkowego przejścia wykańczającego.

- Stabilne prowadzenie, nawet przy dużych posuwach i głębokościach.

- Lepsza jakość powierzchni, niezbędna w zastosowaniach wymagających wąskich tolerancji.

Aby jeszcze bardziej zwiększyć wydajność, wszystkie podkładki prowadzące mają dwie użyteczne strony i są wyposażone w podwójne Fazowanie zapewniające płynne wejście w obrabiany przedmiot. Każdy rozmiar podkładki prowadzącej jest dostępny w trzech różnych gatunkach węglika, co zapewnia elastyczność w przypadku różnych materiałów i warunków obróbki.

3. Redukcja siły cięcia i zoptymalizowane formowanie wiórów

Wiercenie głębokich otworów wymaga precyzyjnej kontroli sił skrawania w celu zapewnienia stabilnej obróbki i wydłużonej żywotności narzędzia. Każda płytka jest wyposażona w kształtkę wiórową o wysokim skoku, zaprojektowaną do tworzenia krótkich, łatwych w obróbce wiórów podczas wiercenia.

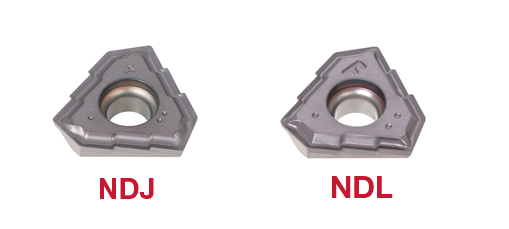

DeepTriDrillStandardowa oferta obejmuje dwa rodzaje formatorów chipów dla każdej płytki:

Ta wszechstronność sprawia, że producenci mogą wybrać najlepszy kształtownik wióra do konkretnego zastosowania, zwiększając wydajność i żywotność narzędzia.

4. Przedni dopływ chłodziwa: Poprawa trwałości narzędzia i odprowadzanie wiórów

Doprowadzenie chłodziwa ma kluczowe znaczenie przy Wierceniu głębokich otworów, aby zapobiec przegrzaniu, wydłużyć żywotność narzędzia i utrzymać skuteczne odprowadzanie wiórów. DeepTriDrill posiada przednie otwory na chłodziwo zapewniające odpowiednie chłodzenie, odprowadzanie wiórów i stałą wydajność. Skutkuje to:

- Wydłużona żywotność narzędzia dzięki zmniejszeniu gromadzenia się ciepła.

- Ulepszone odprowadzanie wiórów dla nieprzerwanego Wiercenia.

- Większa stabilność wiercenia dla zastosowań wymagających wysokiej precyzji.

5. Wysokowydajne gatunki płytek do wszechstronnych zastosowań

DeepTriDrill jest dostępny w dwóch standardowych gatunkach, aby zaspokoić szeroki zakres potrzeb związanych z obróbką:

- AH9130 – Wysoka odporność na ścieranie, przeznaczone do Wiercenia różnych materiałów.

- AH725 – Dobra równowaga między odpornością na zużycie i wykruszanie, odpowiednia do obróbki stali i stali nierdzewnej w ogólnych warunkach skrawania.

Gatunki te zapewniają optymalną wydajność w różnych zastosowaniach, zapewniając niezawodną odporność na zużycie i trwałość.

Sprawdzona wydajność w branży

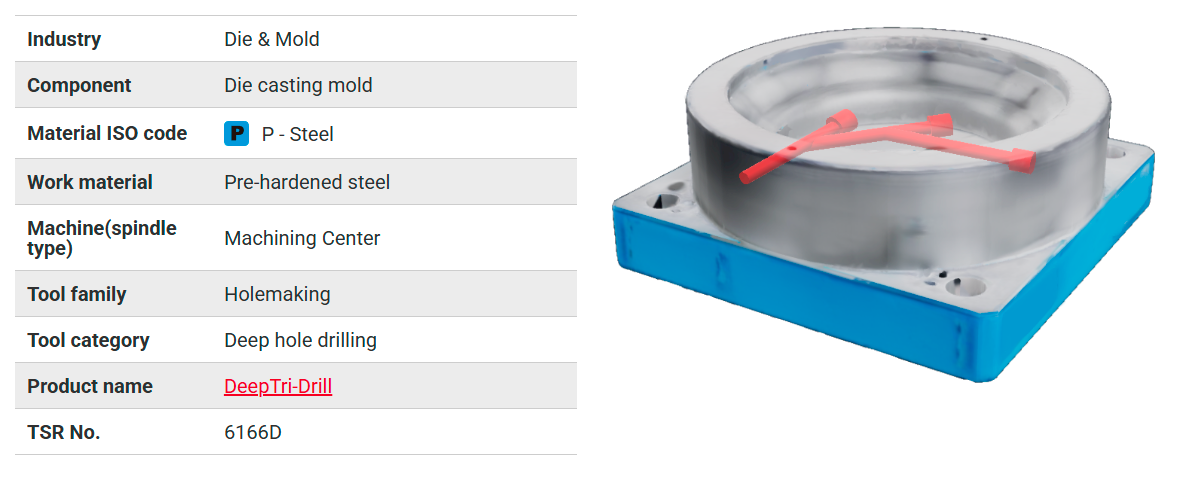

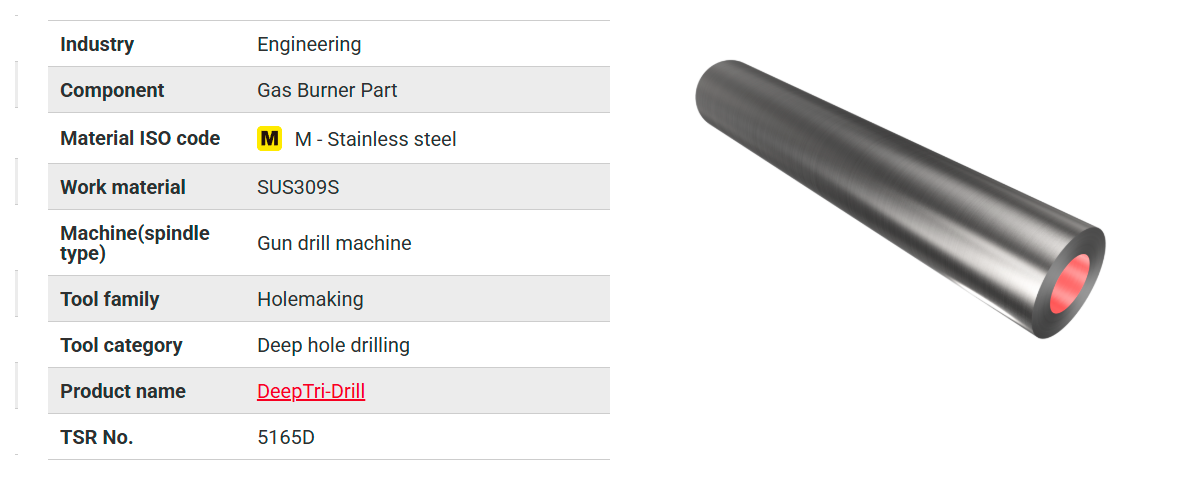

DeepTriDrill został z powodzeniem wdrożony w różnych zastosowaniach w przemyśle lotniczym, motoryzacyjnym oraz w produkcji matryc i form, wykazując lepszą wydajność obróbki, trwałość narzędzia, precyzję otworów i redukcję kosztów zarządzania narzędziami. Poniżej znajdują się rzeczywiste przykłady pokazujące wpływ tego rozwiązania na wydajność produkcji:

Dzięki zastąpieniu tradycyjnego wiertła łopatkowego wiertłem DeepTriDrill wyposażonym w podwójne podkładki prowadzące, klient z powodzeniem rozwiązał problemy w wymagającej operacji wiercenia otworów poprzecznych. Modernizacja zaowocowała 3,5-krotnym wzrostem produktywności, a także znacznym skróceniem czasu cyklu, uszkodzeniem narzędzia i przestojem maszyny.

Dzięki zoptymalizowanym parametrom skrawania –prędkości obrotowej wrzeciona 1200RPM, prędkości skrawania 54 mm/min i posuwowi 70 mm/min –DeepTriDrill wykazała się wyjątkową wydajnością i stabilnością procesu. Dzięki temu jest to idealne rozwiązanie do obróbki wstępnie hartowanej stali w formach odlewniczych.

W obróbce części palników gazowych SUS309S, przejście z tradycyjnego lutowanego wiertła na DeepTriDrill spowodowało 3-krotny wzrost wydajności wiercenia. Zwiększenie posuwu do 0,03 mm/obr. znacznie poprawiło prędkość posuwu, zapewniając czyste otwory, krótkie wióry i minimalny hałas podczas skrawania. Ulepszone odprowadzanie wiórów dodatkowo przyczyniło się do stabilności i wydajności procesu, prowadząc do cichszych, czystszych i bardziej niezawodnych operacji.

Dlaczego producenci wybierają DeepTriDrill

Wraz z rosnącymi wymaganiami dotyczącymi precyzji, wydajności i opłacalności, DeepTriDrill zapewnia przewagę konkurencyjną, oferując ✅ Zoptymalizowaną kontrolę wióra przy Wierceniu głębokich otworów. ✅ Dłuższą żywotność narzędzia dzięki wymiennym płytkom, co obniża koszty obróbki. ✅ Doskonałą okrągłość i prostoliniowość, minimalizującą ilość poprawek i poprawiającą jakość części.

Ponieważ przemysł lotniczy i kosmonautyczny, motoryzacyjny oraz branża matryc i form nadal dążą do większej precyzji i produktywności, DeepTriDrill to idealne rozwiązanie dla producentów, którzy chcą usprawnić operacje Wiercenia głębokich otworów.

Eksploruj DeepTriDrill już dziś i doświadcz zwiększonej wydajności, dokładności i oszczędności kosztów.