Od wierteł HSS do inteligentniejszego rozwiązania: poznaj DrillForce-Meister

Przez dziesięciolecia wiertła HSS były standardowym rozwiązaniem w produkcji puszek i obróbce nieregularnych przedmiotów. Ich elastyczność i niższy koszt sprawiły, że były preferowanym wyborem w przypadku niestabilnego mocowania, chropowatych powierzchni i środowisk obróbki podatnych na drgania. Jednak sytuacja szybko się zmienia, a poleganie na wiertłach HSS staje się coraz mniej efektywne.

Schyłek wierteł HSS: rosnące koszty i ograniczenia wydajności

Wielu producentów odchodzi od wierteł HSS z powodu wielu wyzwań:

✅ Gwałtownie rosnące koszty – Ceny wierteł HSS znacząco wzrosły.

✅ Dłuższe czasy realizacji – Przeszlifowywanie wymaga czasu i zwiększa ogólne koszty.

✅ Spadająca jakość – Brak wykwalifikowanych rzemieślników wpływa na spójność przeszlifowywania.

✅ Niższa wydajność – Wraz z rosnącą konkurencją, producenci potrzebują szybszych i bardziej niezawodnych rozwiązań obróbki.

DrillForce-Meister: rozwiązanie nowej generacji

DrillForce-Meister został zaprojektowany, aby rozwiązać te problemy, oferując ekonomiczną, wysokowydajną alternatywę dla wierteł HSS. Dzięki unikalnemu mechanizmowi wymiany głowicy, lepszej sztywności mocowania i wszechstronnym możliwościom obróbki, wprowadza nową erę produktywności.

Dlaczego warto przejść na DrillForce-Meister?

1. Niższe koszty i zwiększona niezawodność dzięki systemowi wymiennych głowic

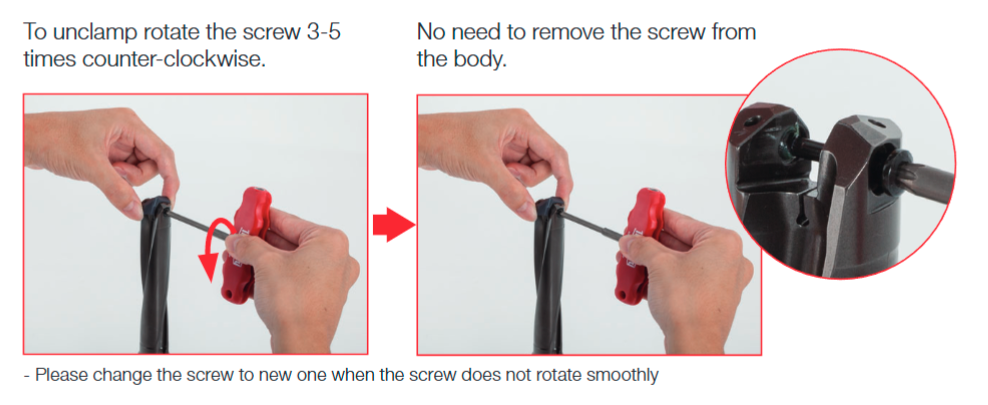

W przeciwieństwie do tradycyjnych wierteł węglikowych, DrillForce-Meister posiada wymienną głowicę, umożliwiającą szybką i łatwą wymianę narzędzia bez konieczności demontażu korpusu wiertła. Eliminuje to przestoje i eliminuje potrzebę przeszlifowywania, obniżając koszty operacyjne.

Główna korzyść: Skraca czas wymiany narzędzia i eliminuje kosztowne przeszlifowywanie.

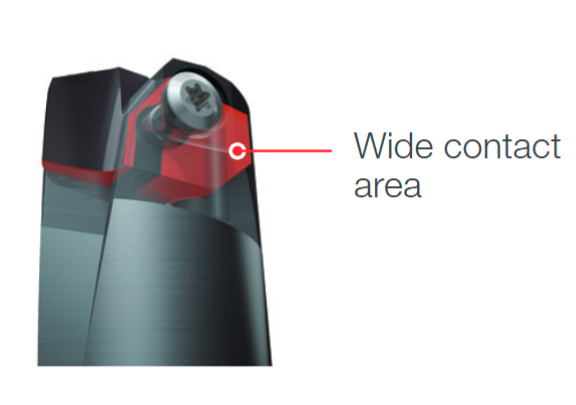

Wysoka sztywność mocowania – Głowica wiertła i korpus mają rozległą powierzchnię styku, zapewniając wyjątkową stabilność nawet podczas wiercenia otworów o dużych średnicach. Znacznie zmniejsza to ryzyko chippingu lub złamania narzędzia.

2. Wszechstronność dla różnych potrzeb obróbki

DrillForce-Meister oferuje wiele typów głowic do różnych wyzwań obróbki, zapewniając wysoką precyzję w różnych zastosowaniach.

SMF (ø20 – ø41 mm)

Idealne do obróbki otworów osadzonych i obsługi powierzchni nachylonych.

SMC (ø26 – ø33 mm)

Posiada dwustopniowy kąt wierzchołkowy i konstrukcję szybkiego centrowania, eliminując potrzebę otworów prowadzących, nawet przy głębokim wierceniu (L/D=8).

3. Obsługuje duże średnice i wiercenie głębokich otworów

DrillForce-Meister jest zaprojektowany do zastosowań w głębokich otworach, rozszerzając możliwości wiercenia poza ograniczenia HSS.

- Wiercenie otworów o dużych średnicach od ø20mm do ø41mm.

- Wiercenie głębokich otworów L/D=8 dla wysokiej precyzji.

Rzeczywisty sukces: jak DrillForce-Meister zwiększa produktywność

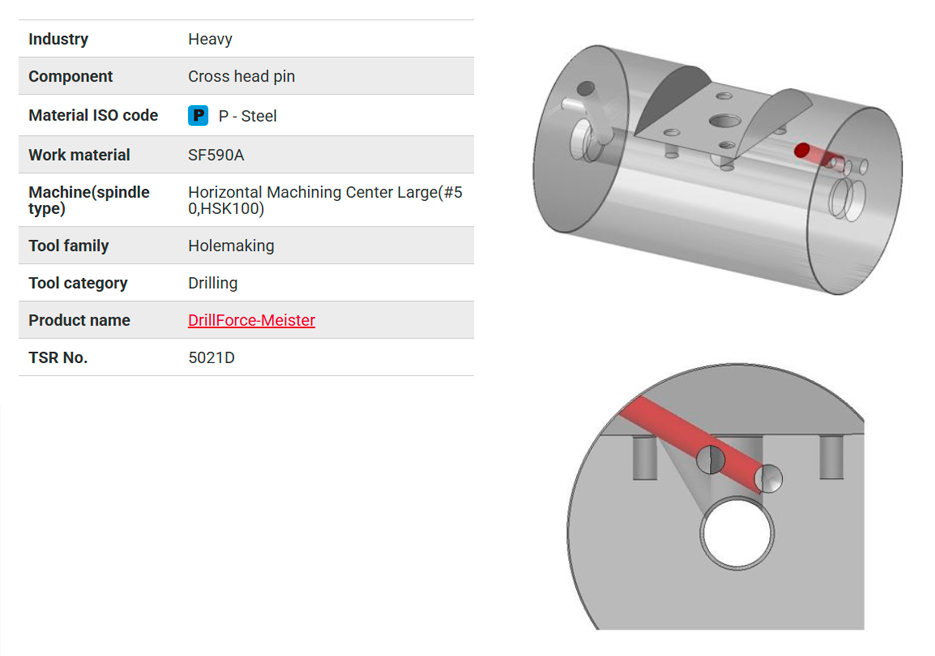

Studium przypadku 1: skrócenie czasu obróbki o 80%

Wyzwanie:

Producent używający wierteł HSS w wierceniu otworów poprzecznych borykał się z niską wydajnością obróbki i nadmiernym zużyciem narzędzi.

✅ Rozwiązanie:

Przechodząc na DrillForce-Meister (narzędzia 3xD i 8xD), wykorzystali wysoką sztywność korpusu i bezpieczne mocowanie głowicy, aby znacząco poprawić wydajność.

Wynik: Czas obróbki zmniejszony o 80%, pomimo przerywanego skrawania.

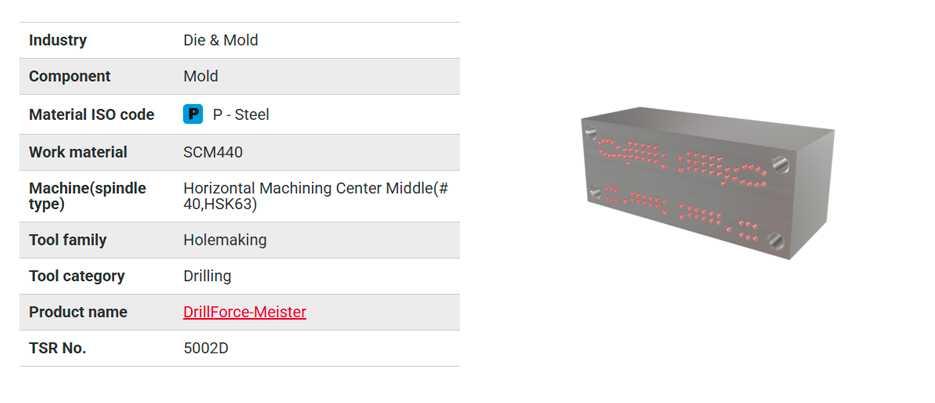

Studium przypadku 2: 6,5-krotnie wyższa wydajność obróbki

Dzięki zaawansowanej geometrii krawędzi skrawającej i doskonałej ewakuacji wiórów, DrillForce-Meister osiąga do 6,5 razy wyższą wydajność obróbki niż wiertła HSS.

Kluczowy wniosek: Szybsza obróbka = niższe koszty = wyższa produktywność.

Podsumowanie: inteligentniejsza alternatywa dla wierteł HSS

Wraz z rozwojem produkcji rosną wymagania dotyczące wyższej wydajności, precyzji i ekonomicznych rozwiązań. Podczas gdy wiertła HSS były długo standardem, wielu producentów poszukuje teraz alternatyw, które redukują przestoje, poprawiają spójność i optymalizują procesy obróbki.

DrillForce-Meister oferuje praktyczne rozwiązanie, łącząc niezawodność, wydajność i elastyczność, co czyni go silnym kandydatem dla tych, którzy chcą ulepszyć swoje operacje wiercenia.

Główne zalety:

✔ Skraca czas wymiany narzędzia dzięki systemowi wymiennych głowic

✔ Zwiększa wydajność i precyzję obróbki

✔ Wydłuża żywotność narzędzia, obniżając długoterminowe koszty

✔ Obsługuje szeroki zakres zastosowań

W miarę jak rosną wyzwania związane z obróbką, eksploracja nowych rozwiązań może prowadzić do znaczącej poprawy produktywności i oszczędności kosztów.