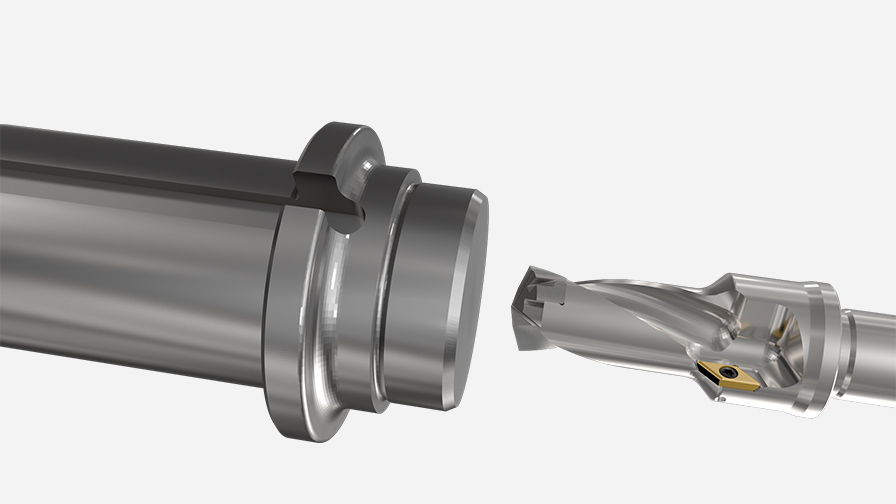

自動車産業 – EVモーターシャフト

電気自動車用走行モータでは、低速から高速回転の全域にわたり性能を発揮できる出力特性が求められ、軽量かつ回転時の動バランスに優れるシャフトの開発が近年進んでいます。

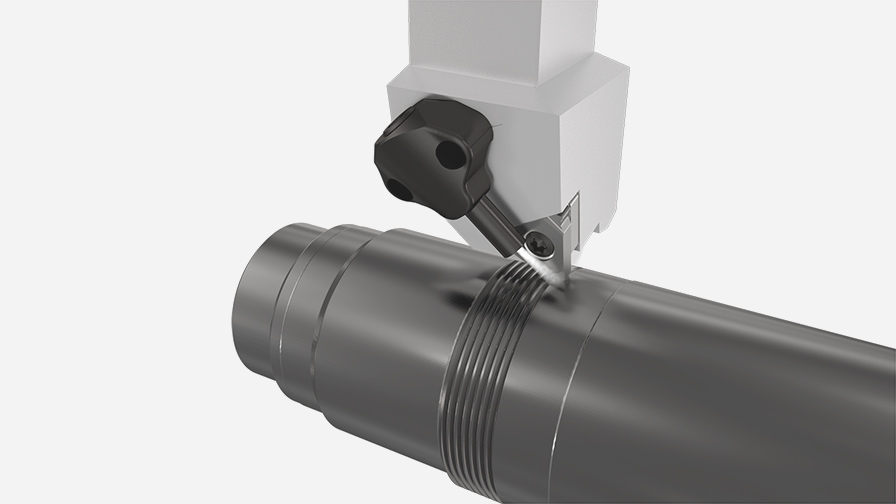

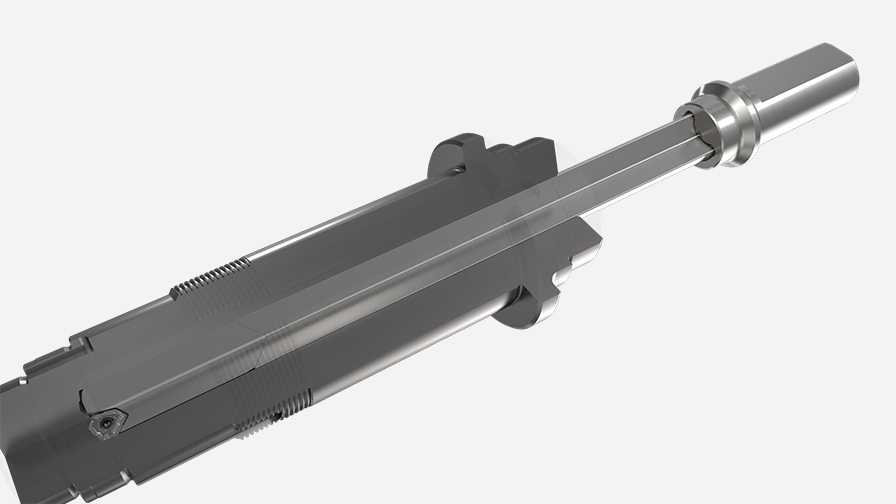

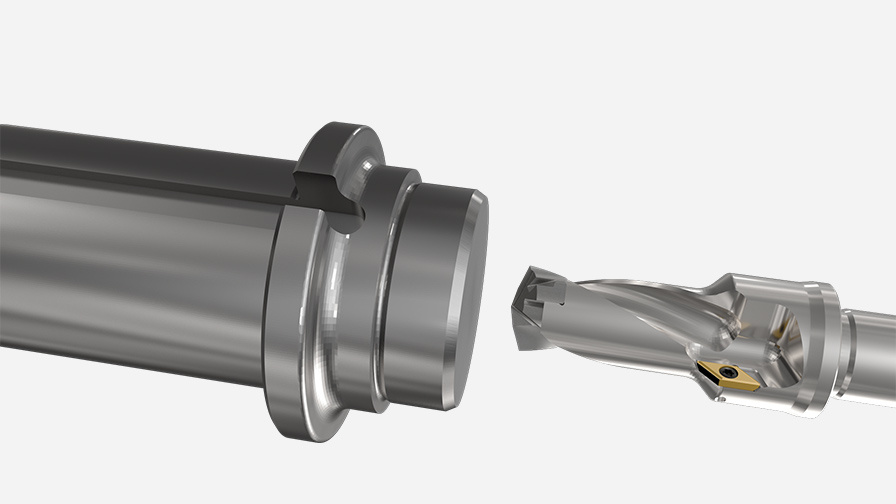

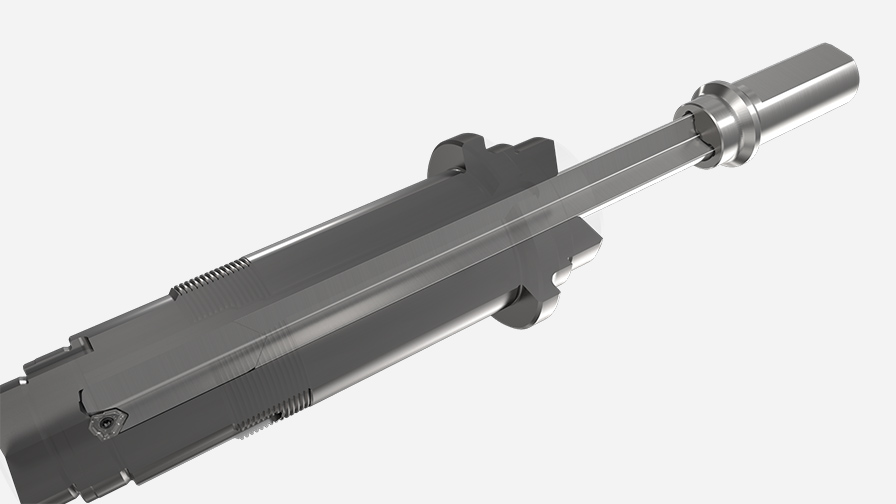

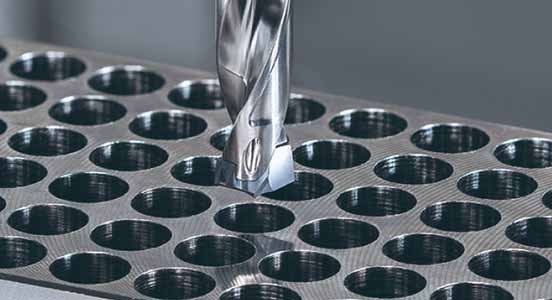

軽量化のためにシャフトの中空化が進んでおり、シャフト加工では深穴加工のへの対応が必要になってきています。

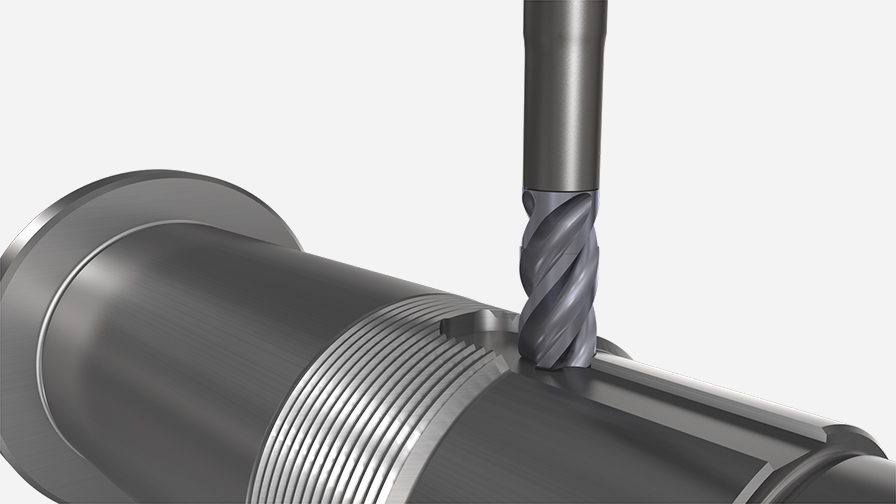

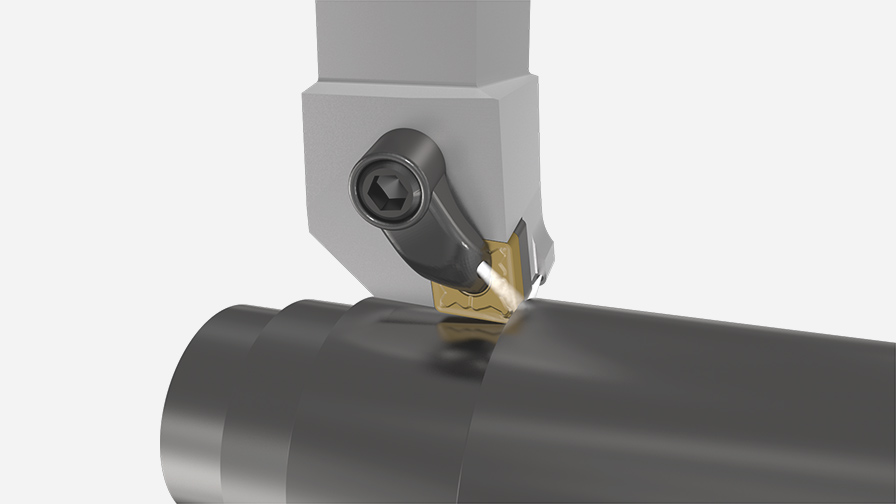

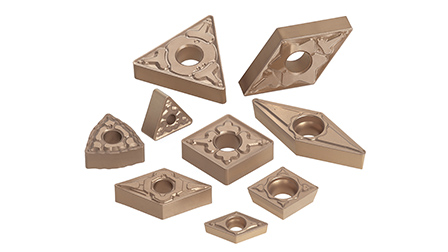

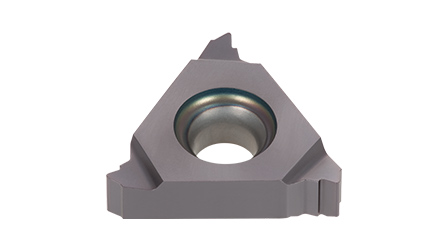

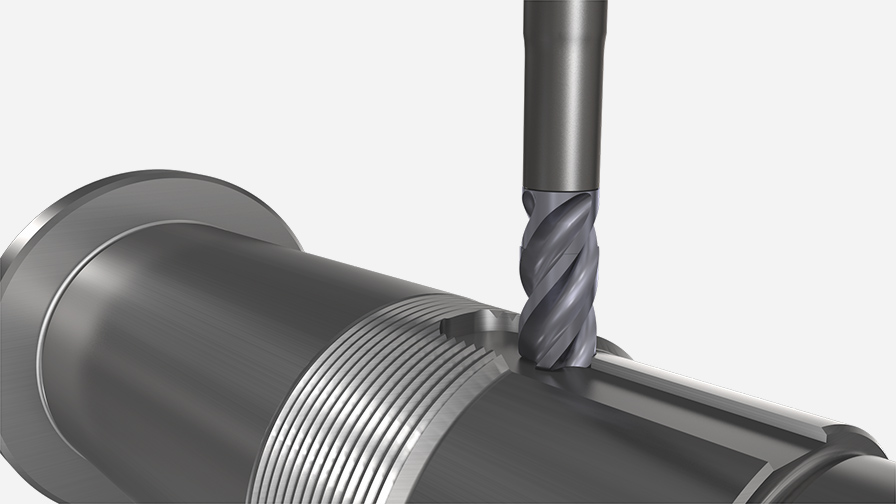

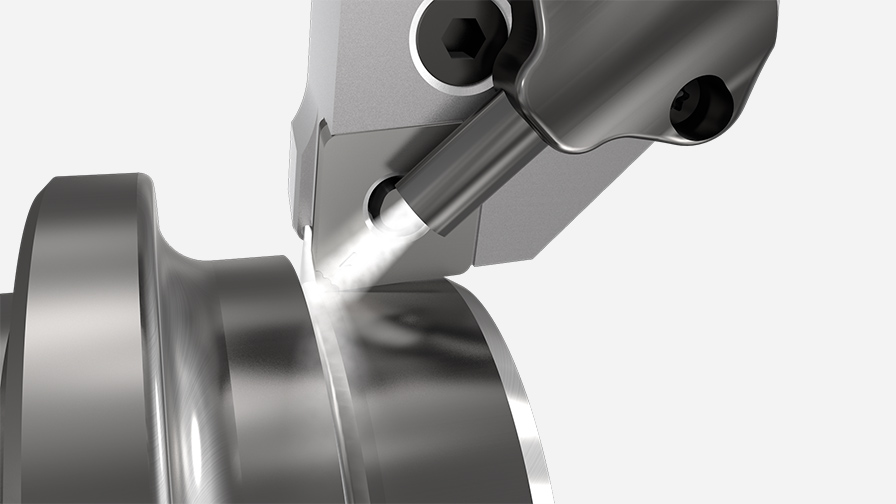

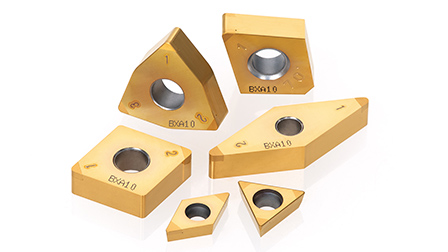

自動車用シャフトでは切りくず処理の難しい低炭素鋼(SCr420,SCM415など)が使用されるため、切りくず処理に課題を持つケースが多いです。また焼入れ後の加工も必要になるため、高能率かつ経済的なCBNインサートの使用もシャフト加工では重要なポイントになります。

タンガロイは独自技術により、「深穴加工への対応」「切りくず処理の改善」「効率的なCBNインサートの使用」など、シャフト加工の課題解決につながる包括的なソリューションを提供します。

ツーリングコンセプト

- 高能率・高信頼性を誇る深穴加工ソリューションを提供

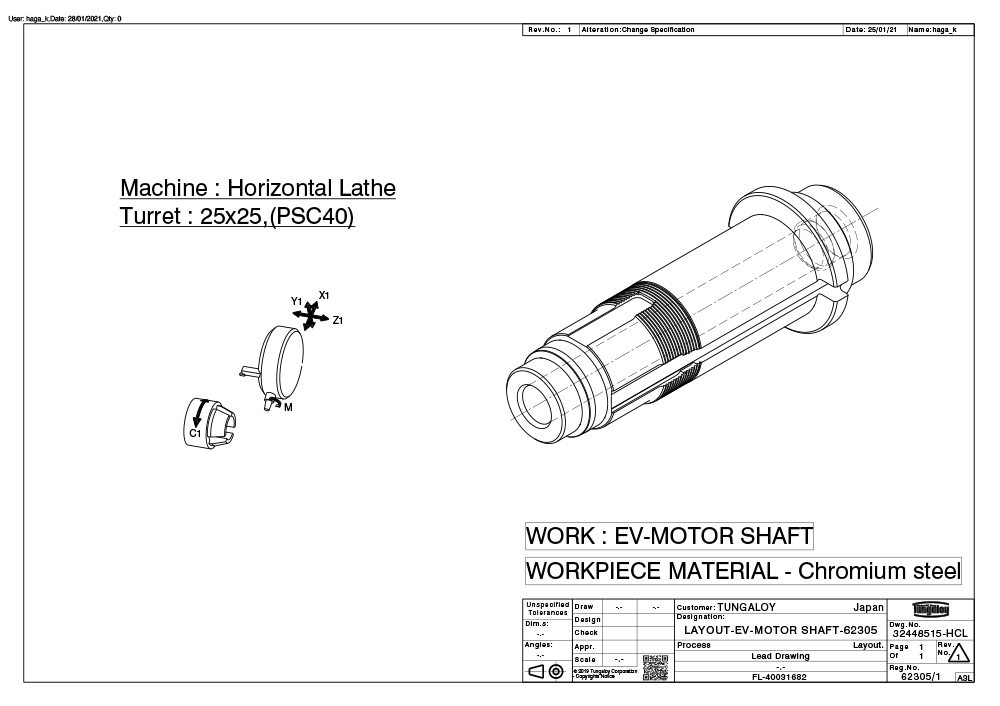

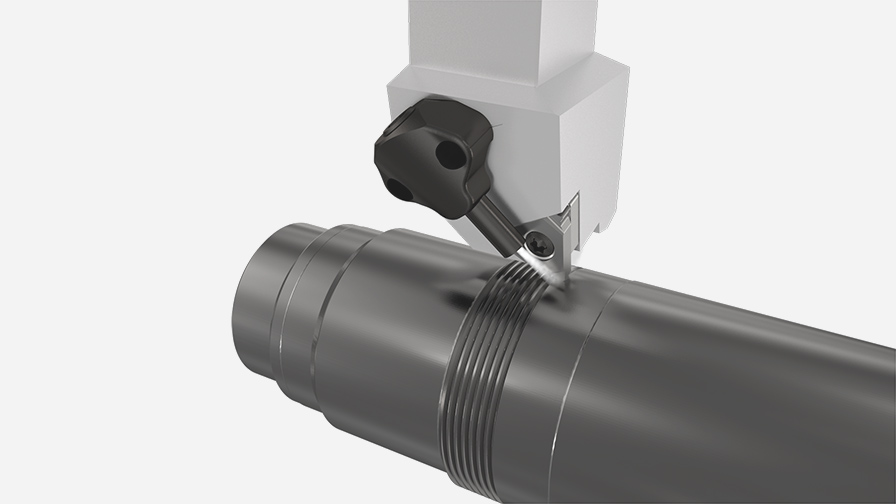

- 内部クーラントホルダを使用した切りくず処理の改善

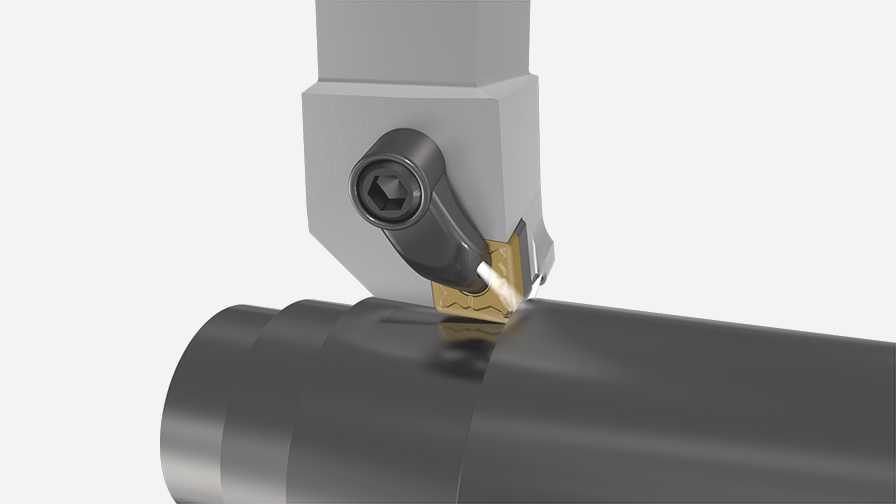

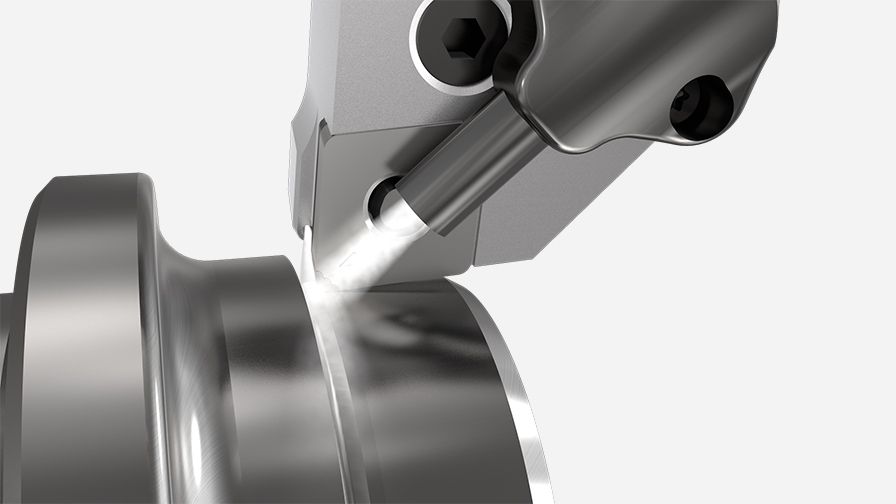

- 焼入れ後工程にハードターニングを適用、研削レス化による加工能率の向上と生産コストの低減

- TungCapツーリングによる機械停止時間の最小化