Verschiedene Arten von Werkzeugen zum Gewindefräsen

Hervorragend geeignet für das Gewindeschneiden von hitzebeständigen Legierungen oder gehärteten Stählen

Auch zum Gewindeschneiden großer Abmessungen mit geringen Schnittkräften geeignet

Anwendungen & Eigenschaften

Anwendungen

Eigenschaften

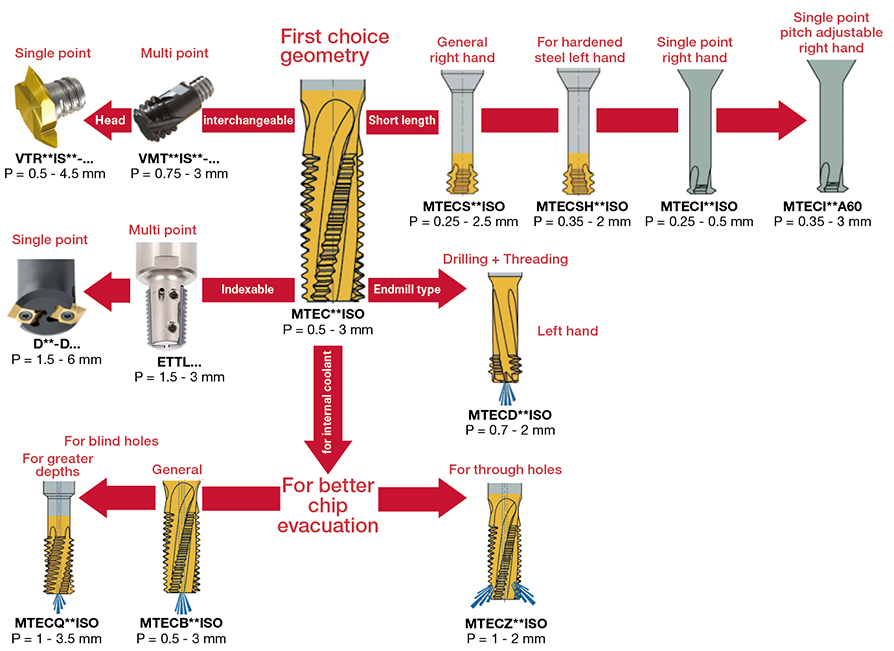

Leitfaden zur Werkzeugauswahl für metrische ISO-Innengewinde

Wendeschneidplatten, Köpfe, Vollhartmetallfräser & Sorten

Wendeschneidplatten, Köpfe, Vollhartmetall-Schaftfräser

Vollhartmetall-Schaftfräser

SolidThread

- Steigung 0,25 mm – 3,5 mm, Werkzeugdurchmesser 0,72mm

- Bearbeitung von Gewinden mit kleinem Durchmesser, z. B. M1x0,25 und 0-80UNF

Köpfe

TungMeister Köpfe zum Gewindeschneiden (VMT / VTR)

- Steigung 0,5 mm – 4,5 mm, Werkzeugdurchmesser 10 mm

- Gewindefräswerkzeuge mit austauschbarem Kopf für geringere Ausfallzeiten als ein festes Gewindewerkzeug

Schneidplatten

Schneidplatten für das Gewindefräsen

- Steigung 1,5 mm – 6,0 mm, Werkzeugdurchmesser 17 mm

- Kann mehrere Wendeschneidplatten für verschiedene Gewindedurchmesser und Steigungen aufnehmen

Sorten

AH725

![]()

![]()

![]()

![]()

- Gutes Gleichgewicht zwischen Verschleiß- und Zerspanungsfestigkeit

- Geeignet für die Bearbeitung von Stahl und rostfreiem Stahl unter allgemeinen Schnittbedingungen

GH330

![]()

![]()

![]()

- Hohe Widerstandsfähigkeit gegen Verschleiß und Brüche

- Geeignet für kontinuierliches bis mittelunterbrochenes Schneiden

Fräs-Körper

Schaft

Indexierbares Gewindefräsen (ø17- ø80 mm)

Zylindrische Halter für Gegenbohrungen

Standard-Schnittbedingungen

SolidThread

| ISO | Material | Condition | Tensile strength [N/mm2] |

Hardness HB |

Cutting speed (m/min) |

Tool dia: DC(mm) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Feed: f (mm/t) | ||||||||||||||||||

| AH725 | ø2 | ø3 | ø4 | ø6 | ø8 | ø10 | ø12 | ø14 | ø16 | ø20 | ø25 | ø30 | ||||||

|

Non-alloy steel and cast steel, free cutting stee |

< 0.25 %C | Annealed | 420 | 125 | 100 – 250 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 |

| ≧ 0.25 %C | Annealed | 650 | 190 | 80 – 210 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| < 0.55 %C | Quenched and tempered | 850 | 250 | 65 – 170 | ||||||||||||||

| ≧ 0.55 %C | Annealed | 750 | 220 | 110 – 180 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | ||

| Quenched and tempered | 1000 | 300 | 95 – 160 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | |||

| Low alloy steel and cast steel (less than 5% of alloying elements) |

Annealed | 600 | 200 | 90 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Quenched and tempered | 930 | 275 | 65 – 200 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| 1000 | 300 | 70 – 210 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| 1200 | 350 | 95 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| High alloyed steel, cast steel, and tool steel |

Annealed | 680 | 200 | 130 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Quenched and tempered | 1100 | 325 | 75 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| Stainless steel and cast steel | Ferritic/martensitic | 680 | 200 | 110 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Martensitic | 820 | 240 | 70 – 155 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

|

Stainless steel | Austenitic | 600 | 180 | 85 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |

|

Cast iron nodular (GGG) | Ferritic/martensitic | 180 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Pearlitic | 260 | 75 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Grey cast iron (GG) | Ferritic | 160 | 70 – 150 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Pearlitic | 250 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Malleable cast iron | Ferritic | 130 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Pearlitic | 230 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

|

Aluminum- wrought alloy | Not cureable | 60 | 160 – 300 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Cured | 100 | |||||||||||||||||

| Aluminum-cast, alloyed |

≦12% Si | Not cureable | 75 | 150 – 350 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Cured | 90 | |||||||||||||||||

| >12% Si | High temperature | 130 | 100 – 250 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.12 | |||

| Copper alloys | >1% Pb | Free cutting | 110 | |||||||||||||||

| Brass | 90 | |||||||||||||||||

| Electrolitic copper | 100 | |||||||||||||||||

| Non-metallic | Duroplastics, fiber plastics | 100 – 400 | 0.05 | 0.06 | 0.07 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | 0.15 | 0.18 | 0.22 | 0.25 | ||||

| Hard rubber | ||||||||||||||||||

|

High temp. alloys | Fe based | Annealed | 200 | ||||||||||||||

| Cured | 280 | |||||||||||||||||

| Ni or Co based | Annealed | 250 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | |||

| Cured | 350 | |||||||||||||||||

| Cast | 320 | |||||||||||||||||

| Titanium Ti alloys | RM 400 | |||||||||||||||||

| Alpha+beta alloys cured | RM 1050 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | ||||

|

Hardened steel | Hardened | 55 HRC | 55 – 65 | ||||||||||||||

| Hardened | 60 HRC | 45 – 55 | ||||||||||||||||

| Chilled cast iron | Cast | 400 | 90 – 105 | |||||||||||||||

| Cast iron | Hardened | 55 HRC | 55 – 65 | |||||||||||||||

- When using long edge type tools, Feed should be reduced to 40% of above table.

MTECS – Kleiner Durchmesser, kurze Ausführung

| ISO | Material des Werkstücks | Schnittgeschw. Vc (m/min) |

Werkzeug-Durchmesser | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Zahnvorschub fz (mm/Z) | |||||||||||||||

| ø1.5 | ø2 | ø3 | ø4 | ø5 | ø6 | ø7 | ø8 | ø9 | ø10 | ø12 | ø14 | ø15 | |||

| Niedrige und mittlere Kohlenstoffstähle |

60 – 120 | 0.05 | 0.05 | 0.07 | 0.09 | 0.11 | 0.13 | 0.14 | 0.15 | 0.16 | 0.16 | 0.17 | 0.18 | 0.18 | |

| Hochlegierte Kohlenstoffstähle | 60 – 90 | 0.04 | 0.05 | 0.06 | 0.08 | 0.09 | 0.1 | 0.12 | 0.13 | 0.14 | 0.14 | 0.16 | 0.17 | 0.18 | |

| Legierte Stähle, behandelte Stähle |

50 – 80 | 0.04 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.13 | 0.14 | |

| Stahlguss | 70 – 90 | 0.04 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.13 | 0.14 | |

| Rostfreie Stähle | 60 – 90 | 0.03 | 0.03 | 0.04 | 0.05 | 0.06 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | |

| Grauguss | 40 – 80 | 0.05 | 0.05 | 0.07 | 0.09 | 0.11 | 0.13 | 0.14 | 0.15 | 0.16 | 0.16 | 0.17 | 0.18 | 0.18 | |

| Aluminium | 80 – 150 | 0.05 | 0.05 | 0.07 | 0.09 | 0.11 | 0.13 | 0.14 | 0.15 | 0.16 | 0.16 | 0.17 | 0.18 | 0.18 | |

| Kunststoffe, Duroplaste, Thermoplaste | 50 – 200 | 0.1 | 0.11 | 0.12 | 0.14 | 0.16 | 0.18 | 0.19 | 0.19 | 0.19 | 0.19 | 0.19 | 0.2 | 0.2 | |

| Nickellegierungen, Titan-Legierungen |

20 – 40 | 0.03 | 0.03 | 0.04 | 0.04 | 0.05 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.08 | 0.08 | |

ETTL/ETLN

| ISO | Material des Werkstücks | Sorte | Schnittgeschw. Vc (m/min) |

Zahnvorschub fz (mm/Z) |

|---|---|---|---|---|

| Stahl mit niedrigem Kohlenstoffgehalt | AH725 | 100 – 200 | 0.1 – 0.3 | |

| Stahl mit hohem Kohlenstoffgehalt | AH725 | 70 – 150 | 0.1 – 0.3 | |

| Stähle mit hohem Kohlenstoffgehalt | AH725 | 70 – 170 | 0.1 – 0.3 | |

| Gussstahl | AH725 | 70 – 170 | 0.1 – 0.3 | |

| Rostfreier Stahl | AH725 | 90 – 140 | 0.1 – 0.3 | |

| Grauguss | AH725 | 60 – 130 | 0.05 – 0.3 | |

| Aluminium-Legierungen | AH725 | 80 – 400 | 0.1 – 0.4 | |

| Hitzebeständige Legierungen | AH725 | 10 – 30 | 0.02 – 0.1 | |

| Titan-Legierung | AH725 | 20 – 90 | 0.02 – 0.1 |

- Gleichlauffräsen wird empfohlen.

Einzahn-Gewindefräser

| ISO | Material des Werkstücks | Sorte | Schnittgeschw. Vc (m/min) |

Zahnvorschub fz (mm/Z) |

|---|---|---|---|---|

| Weiche Stähle / Ungehärtete Stähle < 200HB | GH330 | 150 – 200 | 0.3 – 0.4 | |

| Kohlenstoffstähle / Legierte Stähle < 300HB | GH330 | 150 – 200 | 0.17 – 0.26 | |

| Formstahl < 50HRC | GH330 | 30 – 50 | 0.14 – 0.2 | |

| Rostfreie Stähle < 300HB | GH330 | 150 – 200 | 0.05 – 0.12 |

- Gleichlauffräsen wird empfohlen.

- Verwenden Sie beim Gewindeschneiden eines Sacklochs einen rechten Fräser im Rechtslauf. Schneiden Sie von unten nach oben, um ein Nachschneiden der Späne zu vermeiden.

- Bei der Bearbeitung von Innengewinden von der Mündung aus, verwenden Sie den linken Fräser im Linkslauf.

TungMeister

| ISO | Material des Werkstücks | Zustand | Zugfestigkeit [N/mm2] |

Härte HB | Schnittgeschw. Vc (m/min) |

Werkzeug-Durchmesser | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Zahnvorschub fz (mm/Z) | ||||||||||||||||||

| AH725 | ø2 | ø3 | ø4 | ø6 | ø8 | ø10 | ø12 | ø14 | ø16 | ø20 | ø25 | ø30 | ||||||

| |

Unlegierter Stahl und Stahlguss, Automatenstahl | < 0.25 %C | Geglüht | 420 | 125 | 100 – 250 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 |

| ≥ 0.25 %C | Geglüht | 650 | 190 | 80 – 210 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| < 0.55 %C | Abgeschreckt und vergütet | 850 | 250 | 65 – 170 | ||||||||||||||

| ≥ 0.55 %C | Geglüht | 750 | 220 | 110 – 180 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | ||

| Abgeschreckt und vergütet | 1000 | 300 | 95 – 160 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | |||

| Niedrig legierter Stahl und Stahlguss (weniger als 5% der Legierungselemente) |

Geglüht | 600 | 200 | 90 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Abgeschreckt und vergütet | 930 | 275 | 65 – 200 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| 1000 | 300 | 70 – 210 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| 1200 | 350 | 95 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| Hochlegierter Stahl, Stahlguss und Werkzeugstahl | Geglüht | 680 | 200 | 130 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Abgeschreckt und vergütet | 1100 | 325 | 75 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| Rostfreier Stahl und Stahlguss | Ferritisch/martensitisch | 680 | 200 | 110 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Martensitisch | 820 | 240 | 70 – 155 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| |

Rostfreier Stahl | Geglüht | 600 | 180 | 85 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |

| |

Sphärogussstahl (GGG) | Ferritisch/martensitisch | 180 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Perlitisch | 260 | 75 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Grauguss (GG) | Ferritisch | 160 | 70 – 150 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Perlitisch | 250 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Verformbares Grauguss | Ferritisch | 130 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Perlitisch | 230 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.21 | 0.15 | 0.18 | 0.21 | ||||

| |

Aluminium-Knetlegierung | Nicht härtbar | 60 | 160 – 300 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Ausgehärtet | 100 | |||||||||||||||||

| Aluminiumgusslegierung | =<12% Si | Nicht härtbar | 75 | 150 – 350 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Ausgehärtet | 90 | |||||||||||||||||

| >12% Si | Hohe Temperatur | 130 | 100 – 250 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.10 | 0.12 | |||

| Kupferlegierungen | >1% Pb | Freies Schneiden | 110 | |||||||||||||||

| Messing | 90 | |||||||||||||||||

| Elektrolitisches Kupfer | 100 | |||||||||||||||||

| Nicht-metallisch | Duroplaste, Faserkunststoffe | 100 – 400 | 0.05 | 0.06 | 0.07 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | 0.15 | 0.18 | 0.22 | 0.25 | ||||

| Hartgummi | ||||||||||||||||||

| |

Hochtemperatur-Legierungen | Fe-Basis | Geglüht | 200 | ||||||||||||||

| Ausgehärtet | 280 | |||||||||||||||||

| Ni- oder Co-Basis | Geglüht | 250 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | |||

| Ausgehärtet | 350 | |||||||||||||||||

| Cast | 320 | |||||||||||||||||

| Titanium Ti-Legierungen | RM 400 | |||||||||||||||||

| Alpha+beta-Legierungen gehärtet | RM 1050 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | ||||

| |

Gehärteter Stahl | Gehärtet | 55 HRC | 55 – 65 | ||||||||||||||

| Gehärtet | 60 HRC | 45 – 55 | ||||||||||||||||

| Gekühltes Grauguss | Cast | 400 | 90 – 105 | |||||||||||||||

| Grauguss | Gehärtet | 55 HRC | 55 – 65 | |||||||||||||||

- Bei langer Kante Vorschub auf 40% reduzieren.

Weitere Informationen zu diesem Produkt finden Sie in unserem Online-Katalog oder im Produktbericht, den Sie herunterladen können: