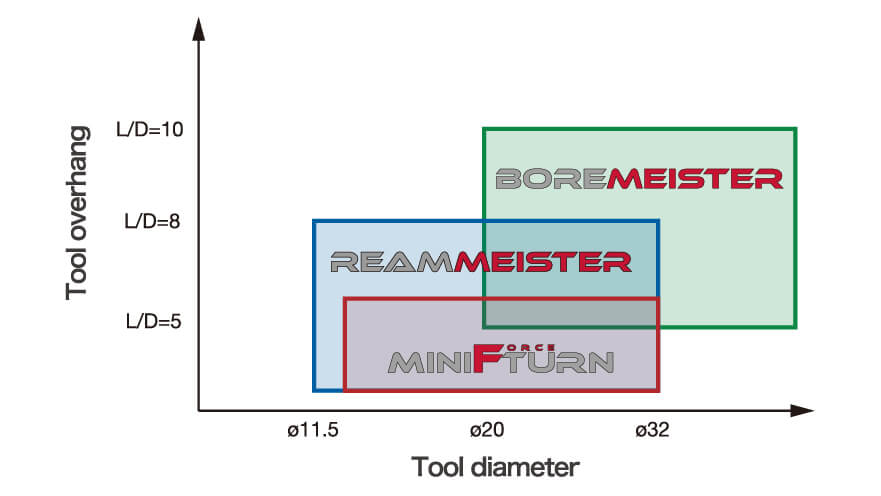

用户在车床上使用传统内径镗孔和刀具时经常面临振动、切屑堵塞和刀具寿命短等问题。泰珂洛创新的可更换刀头式铰刀ReamMeister能解决这些问题,并显著提高生产率。

车床内孔精加工的常见问题

长悬伸引起的振动

- 要保持稳定,就必须降低切削条件。

- 要达到理想的表面加工质量,就必须增加额外的工序,如抛光和珩磨。

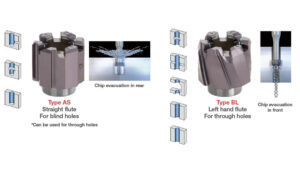

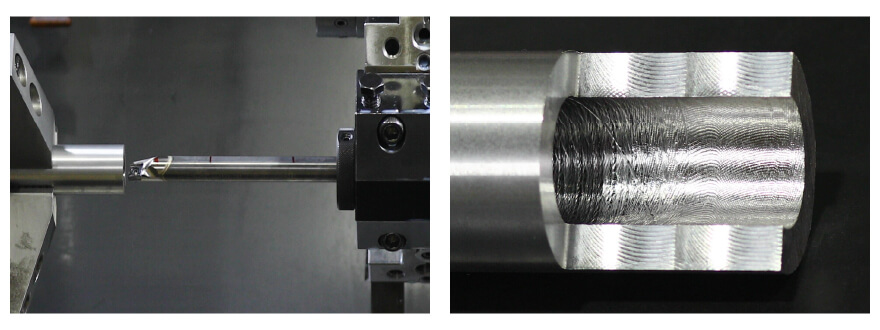

盲孔切屑堵塞

- 由于刀具经常损坏,必须经常购买并更换新刀具。

还有…

- 由于孔径和表面粗糙度超出公差要求而导致刀具寿命短。

- 经常需要停机更换刀片。

ReamMeister 可以解决这些问题!

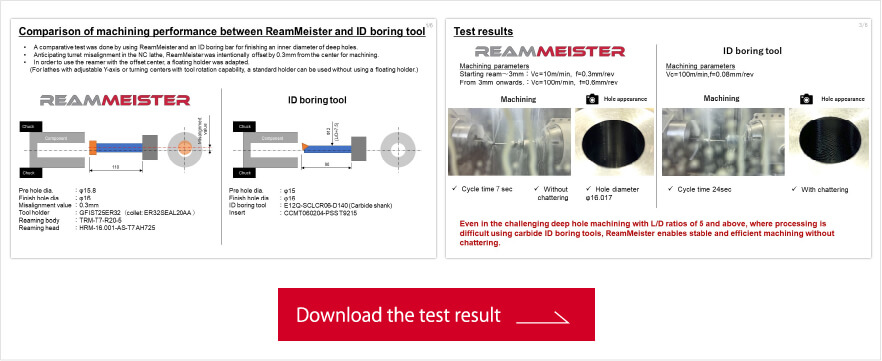

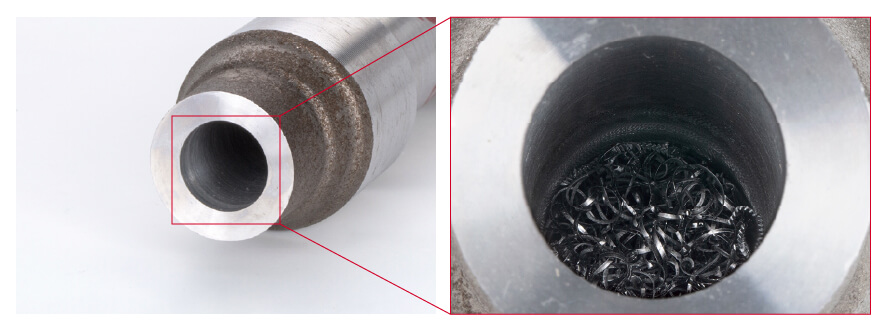

在车床上使用浮动刀柄夹持铰刀

铰削需要严格控制跳动,这对没有Y轴的车床来说具有挑战性。为了提高车床在有限的跳动控制下进行铰孔加工时的稳定性,建议使用浮动刀柄。浮动刀柄可吸收工件材料与刀具之间的偏差,从而提高铰孔加工的稳定性。

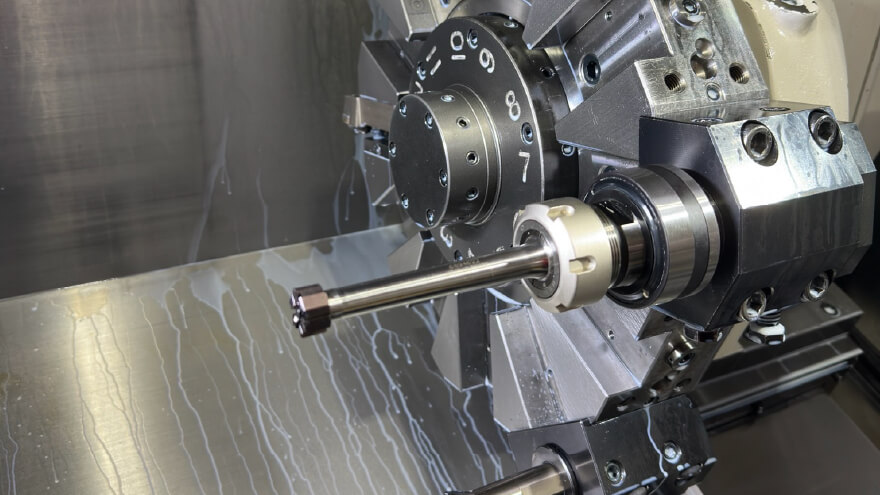

使用ReamMeister与内孔镗削加工相比的优势

- 提高加工效率

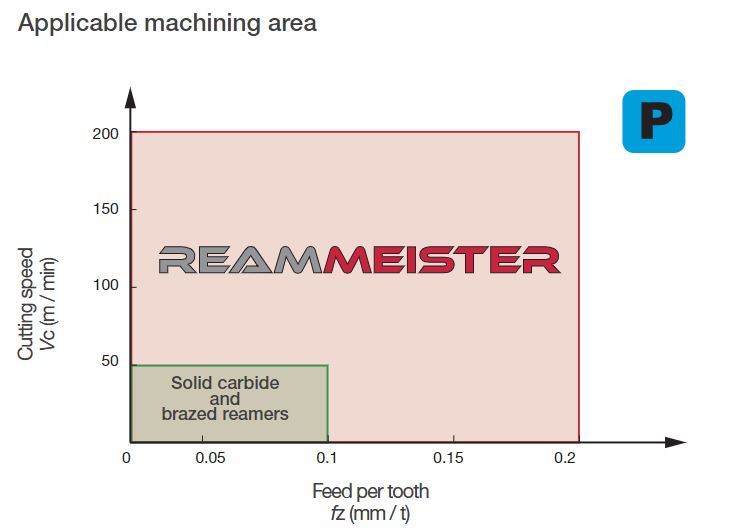

通过增加切削刃数,显著提高加工效率,生产率甚至可比传统加工提高10倍。

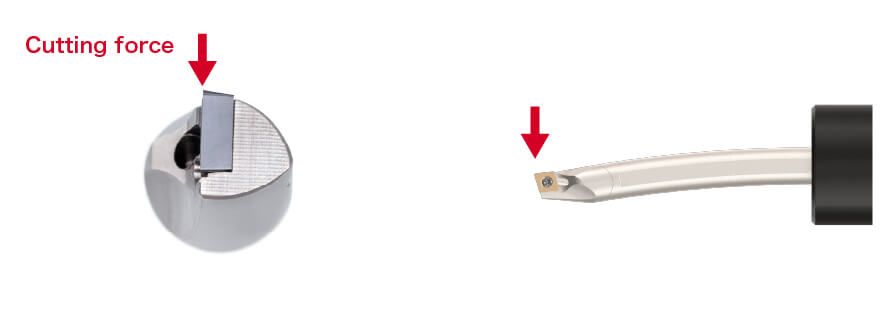

- 提高深孔加工的稳定性(长径比为5或更高)

在镗孔加工过程中,深孔加工可能具有挑战性,但铰孔可显著提高加工稳定性。

ReamMeister

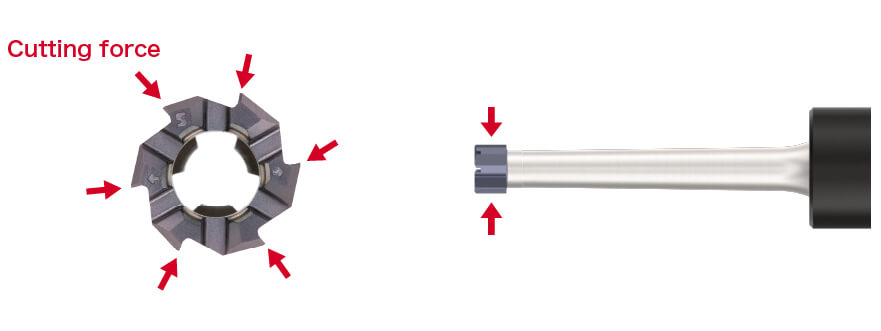

通过对称切削刃和刃带支撑实现稳定加工。

内径镗刀

切削力导致刀具偏移,造成加工不稳定。

延长刀片寿命,减少刀片更换和机床停机时间

铰刀的初始成本和运行成本可能较高。但是,在生产线上,为了保持精度或解决与直径精度有关的问题,机器经常需要停机更换刀片,因此延长刀具寿命的好处可能超过初始投资。

使用ReamMeister的优势

- 生产效率更高

- 通过刃带支撑防止刀具弯曲,从而实现稳定的加工

使用ReamMeister的缺点

- 刀具成本较高

- 无法加工阶梯形状和轮廓形状

| BoreMeister 防振镗刀 |

硬质合金内径镗刀 | 钢质ReamMeister | |

|---|---|---|---|

| 生产率 | ○ | ○ | ◎ |

| L/D=5时的稳定性 | ○ | △ | ◎ |

| 成本 | ◎ | ◎ | △ |

| 粗糙度 | Ra 1.6-3.2 | Ra 1.6-3.2 | Ra 0.8-1.6 |

| 轮廓形状 | 可能 | 可能 | 不可 |

当对效率和表面粗糙度有较高要求时,ReamMeister是最佳选择。

重点产品的相关信息