我们正在经历第四次工业革命(工业4.0)。制造业正在使用新技术帮助他们提高机床利用率。正在建造数控铣床和数控车床,以便以前所未有的速度进行金属切削加工。作为刀具合作伙伴,泰珂洛一直在为这些新一代数控铣床和车床开发同样优秀的金属切削刀具。

根据不同母材形成切屑的三个重要参数:

- 切削速度 (Vc – meters/min 或 SFM)

- 进给 (fz – mm/rev 或 Inch / rev)

- 切深 (DOC – mm 或inches).

这三种要素在以合适的比例应用时,基于被切削的材料,产生最理想的切屑。优化三者以获得最佳金属去除率(MRR–cc/min或cf/min),一直是每个刀具工程师努力的目标。这是提高复杂数控铣床或数控车床利用率的方法。

高速 vs. 大进给 &数控铣床和数控车床更高的利用率

上世纪中期,高速加工(HSM)发展成为一种金属切削工艺,事实表明超过一定的切削速度后,热量开始下降。HSM采用高主轴转速,高工作台进给和小切深加工。这是金属加工成复杂零件方式的重大变化。随着更复杂的数控铣床和数控车床的发展,此类机床的成本也不断上升。

- 从能够以3000–6000转/分主轴转速运行的低速到中速机床,机床的主轴转速逐开始渐超过12000到20000转/分。

- 从2-3轴机床,数控机床发展出多个主轴。

- 通过轴的同步工作,生产更复杂的零件成为现实,并得到更智能软件和硬件的支持。

- 尺寸紧凑的机床开始推出并用于零部件的生产,这些零件以前在更大的数控车床和铣床上进行加工。

- 通过使用高转速加工方式,更小直径的刀具开始得到应用以取代大直径刀具。

然而,HSM高速切削已成为流行于难加工材料和硬化钢的精加工应用方式。HSM在表面质量和轮廓加工方面产生了更好的结果,这需要混合精细曲线以提高加工零件的美观性,但是,它作为粗加工到半精加工应用的工艺并不流行。HSM还广泛用于较小直径的刀具和立铣刀,主要用于硬化钢,尤其是硬质合金球头铣刀和牛鼻立铣刀。

仍然存在的挑战是减少粗加工和半精加工的加工时间。

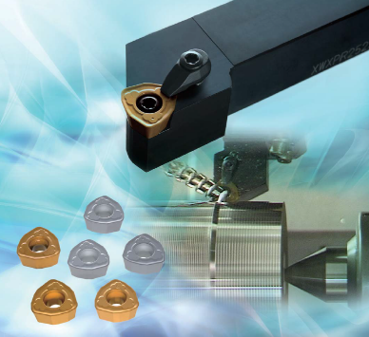

泰珂洛一直处于为大进给加工(HFM)开发创新解决方案的前沿。它在车削、铣削和槽加工中同样出色地使用了这一加工工艺。

什么是大进给加工?

大进给加工与较高的金属去除率(MRR)相关。在给定材料的低切削深度和高每转进给以及适用切削速度下,大进给加工有助于-

- 保证低切削负载。

- 通过切屑的成型优化产热和散热。

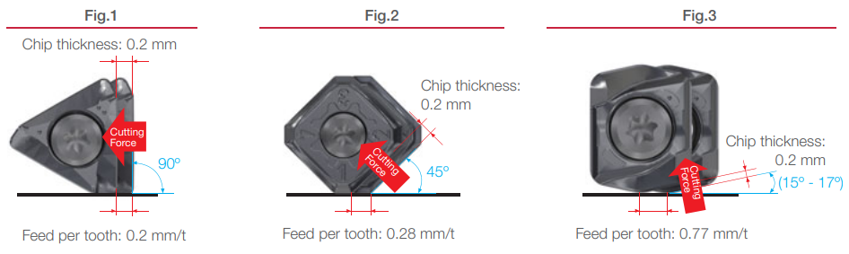

大进给加工依靠切屑减薄效果。以下为90°方肩铣刀,45°面铣刀和15°-17°大进给铣刀的示意图,显示两个不同点-

- 为了产生相同厚度的切屑,我们需要随着主偏角的减小而增加进给量。这意味着,对于通过切屑的相同热处理量,我们可以在更高的进给速度下使用大进给铣刀(几乎是90°方肩铣刀的3-4倍)。

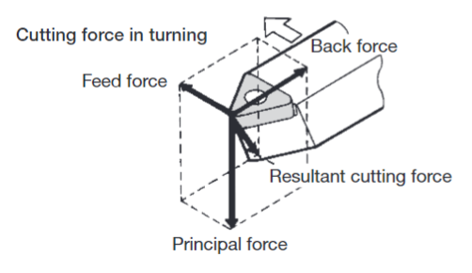

- 合成切削力始终垂直于切削刃作用。因此,在90°方肩铣刀中,合成切削力垂直于刀具轴线。这会导致刀具挠曲和振刀。在面铣刀中,径向力和轴向力相等,因为合力与刀具轴线成45°角。在大进给刀具中,轴向力高于径向力。即使在长悬伸加工中,也可以控制刀具挠曲。

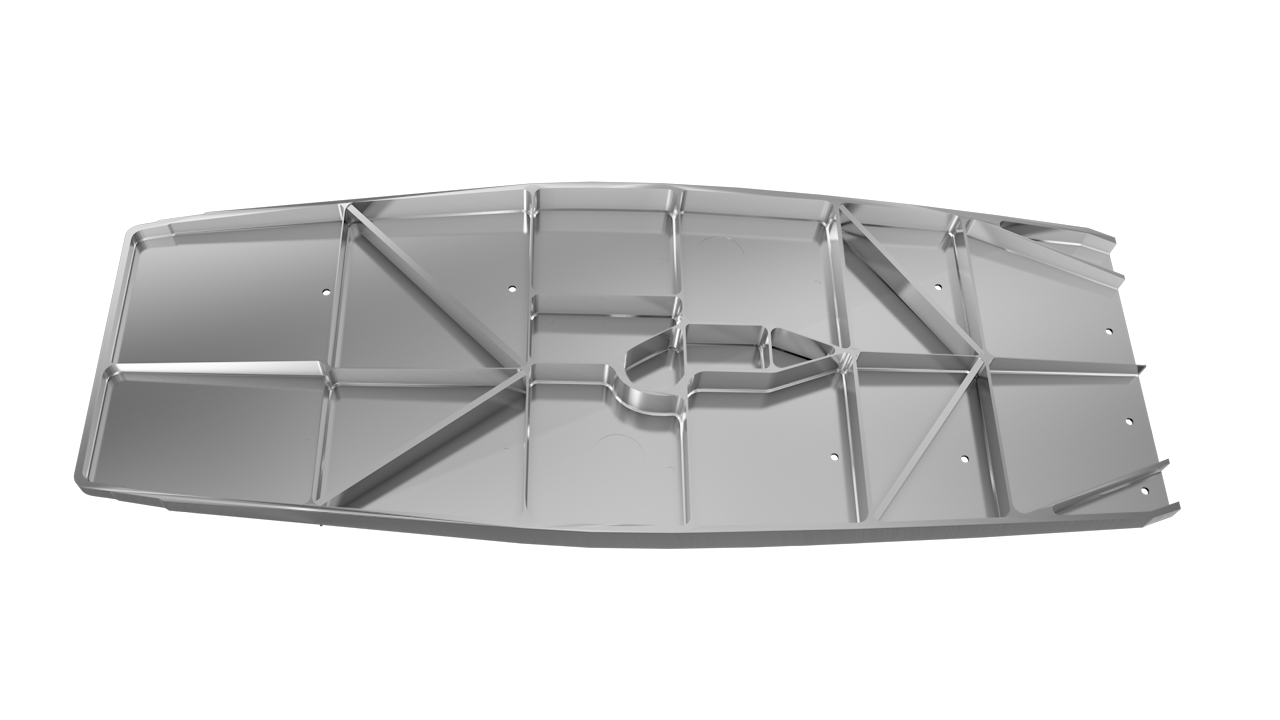

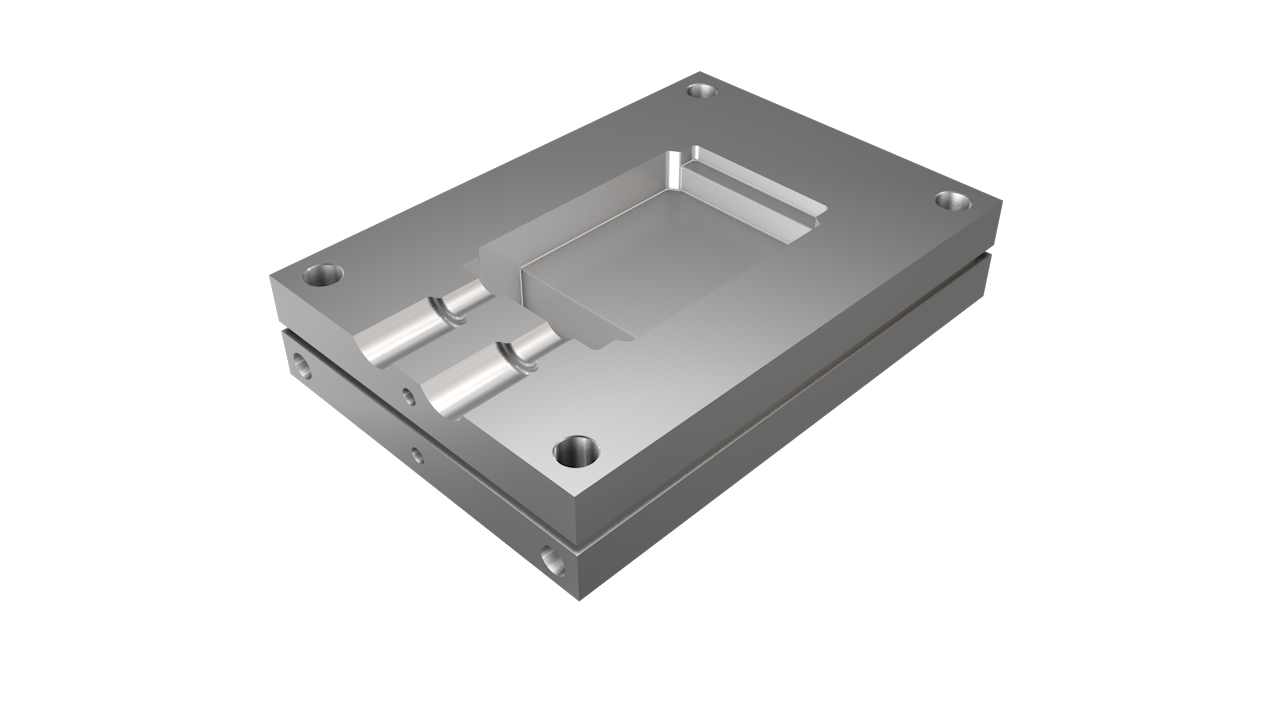

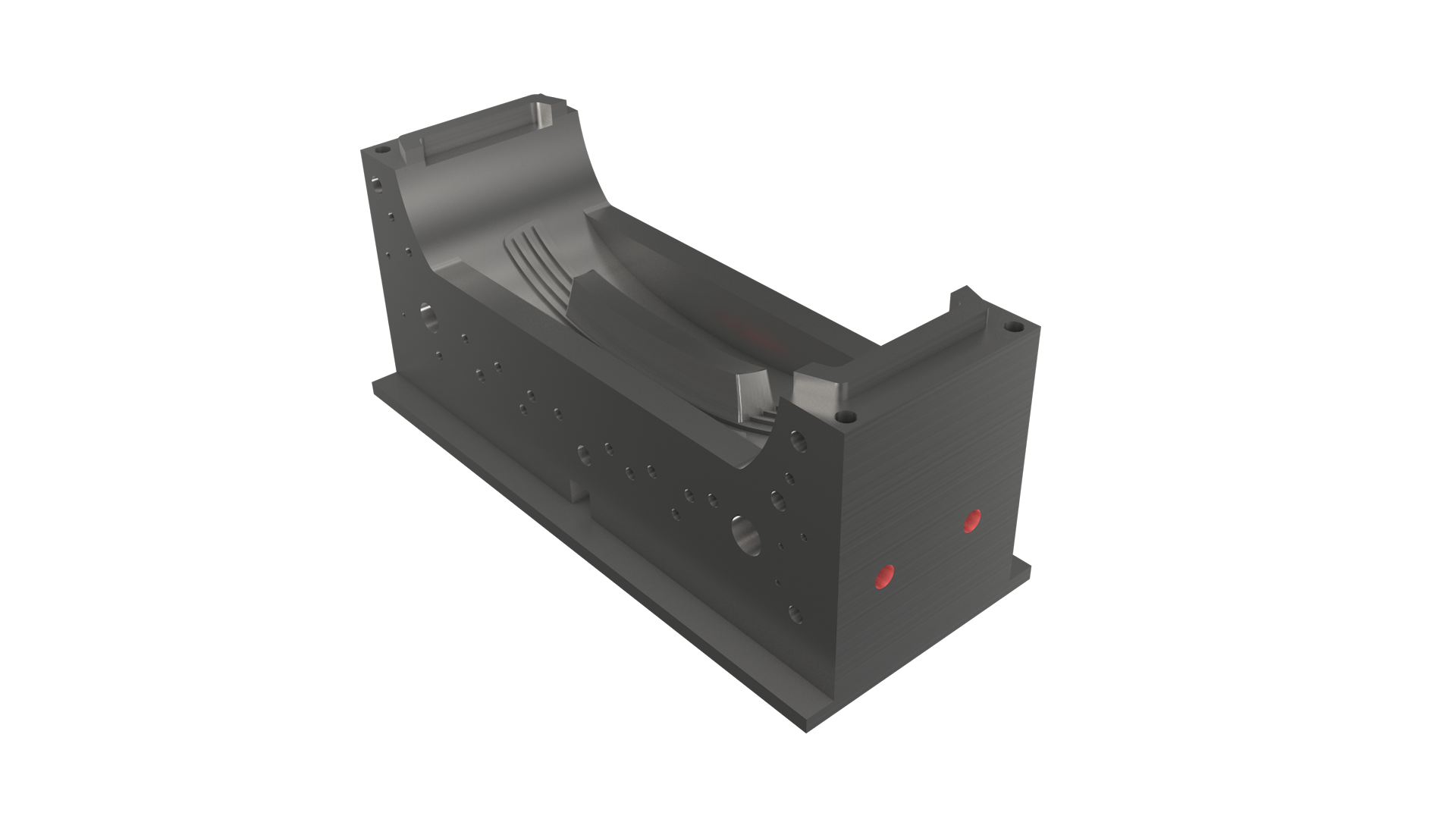

钛合金航空结构

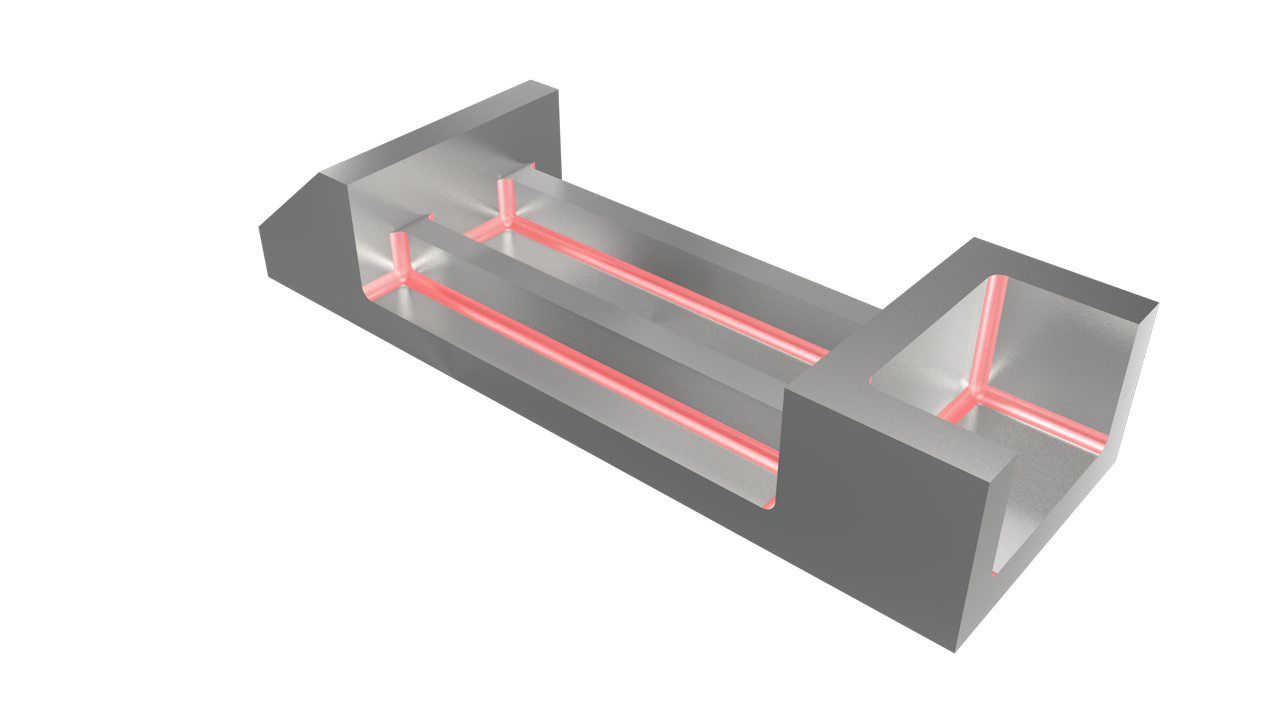

模具和模座

大进给铣刀非常适用于粗加工,特别是难切削材料。钛和镍合金航空结构、模具加工等是大进给铣刀的一些主要应用领域。

- 小切深意味着更低的切削负载

- 更小的主偏角实现更大的进给速度

- 更小的主偏角使切削力朝向刀具的轴向方向减少了刀体挠曲的发生。这样能够减少振动和振刀的发生,同时能够实现大悬伸加工应用。

泰珂洛提供直径范围从ø8mm 到 ø315mm规格丰富的大进给铣刀:

基于不同种类数控铣床和数控车铣加工中心的功率和扭矩条件,可以选择以上这些铣刀。泰珂洛还提供各种材质和槽型组合,在普通钢、不锈钢、铸铁、球墨铸铁、双相不锈钢、析出硬化不锈钢、镍合金和钛合金的大进给加工中获得无与伦比的结果。

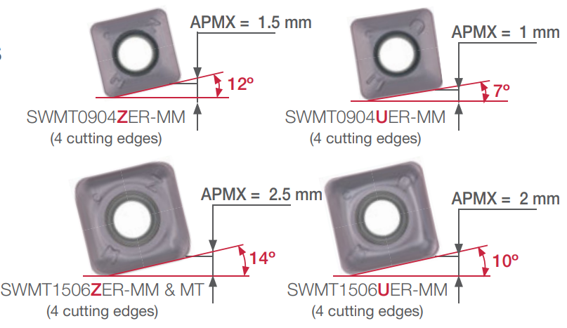

泰珂洛以其大进给铣刀为客户提供了独特的优势。根据刀具悬伸、所需的最大切削深度和所加工的材料,它提供了灵活的主偏角选项。参考上图。MillQuadFeed

MillQuadFeed刀具提供两种不同的刀片(ZER和UER),当在同一刀体上使用时,可提供12°和7°的主偏角。UER刀片在加工难切削材料(如不锈钢、镍基合金和钛合金)时具有优异的稳定性,同时不会影响金属去除率。而ZER刀片可帮助客户优化高扭矩机床上的切深。使用ZER加工零件的外皮也是一个好主意,因为其硬度和不均匀表面通常会带来挑战。

大进给铣削建议

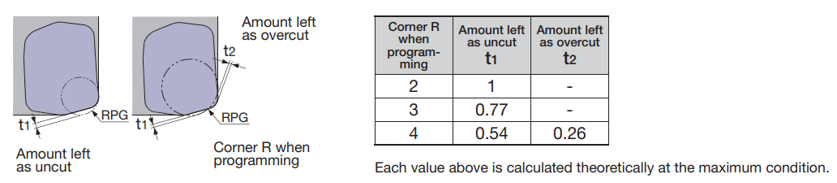

使用大进给铣刀的一个重要提示是使用可编程半径代替实际的刀片圆角半径。这是因为数控机床可以通过其直径和圆角半径来识别刀具。应选择可编程半径,以确保切削刃不会过度切削部件。

大进给车削

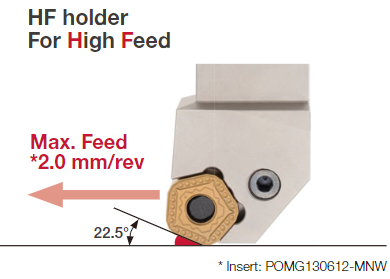

对于大直径零件和高强度材料的车削加工,泰珂洛向客户提供了新型 TurnTenFeed 和 AddMultiTurn大进给车削加工解决方案。

通过使用大进给车削加工,径向负载高于轴向进给力。因此,该应用通常不同于传统的车削加工,面向的是大型数控车床,在立式转塔数控车床上进行大型铸件加工。

然而,即使在功率适中的数控车床(5–7 KW)上, TurnTenFeed 也可用于钢、不锈钢和高温合金的高效车削加工。

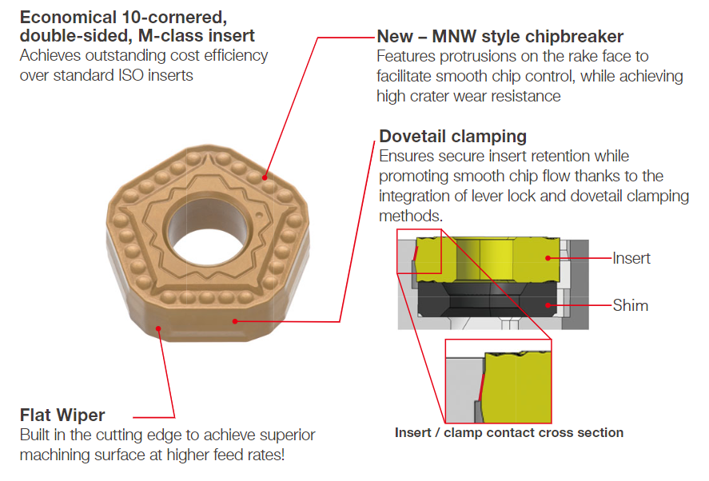

|

切深 – 1 mm to 3 mm 进给 – 最大 2 mm/ rev 刀尖数量 – 10 仅用于前车或端面车削加工。 |

|

在大进给加工中,面对挑战时保证刀片牢固的锁紧在刀片座中。

泰珂洛成熟的燕尾槽锁紧设计克服了这一挑战。此外,在小切深大进给条件下,特殊的断屑器设计有助于碎屑。 |

大进给车削的发展

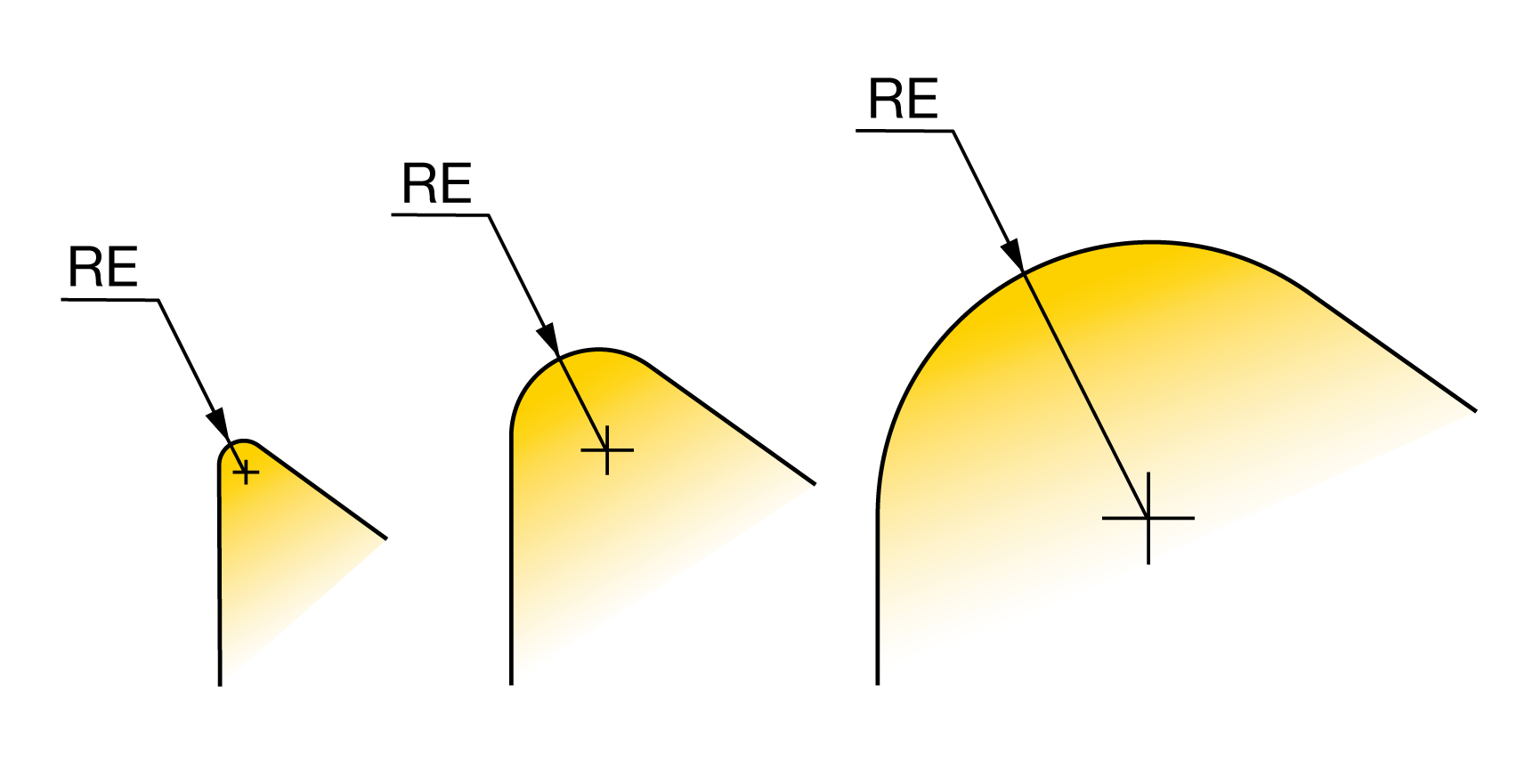

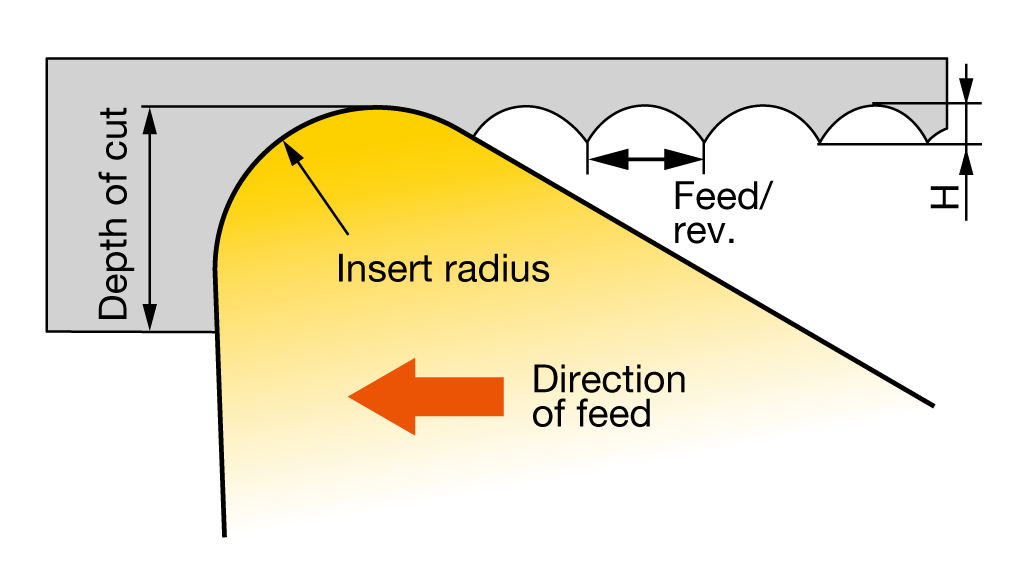

对于大进给车削加工,早期实践中是使用一款带有大刀尖圆弧半径的刀片然后紧接着使用一款修光刃刀片进行加工。但是,这两款刀片仅适用于前车或者端面车削。

|

带有大刀尖圆弧半径刀片的刀尖更强壮。这也使其拥有更大的接触面积,这就导致了其切削力较大的问题,使其非常适合用于加工可以形成短切屑的材料,而不适用于易拉伸材料的加工。 |

|

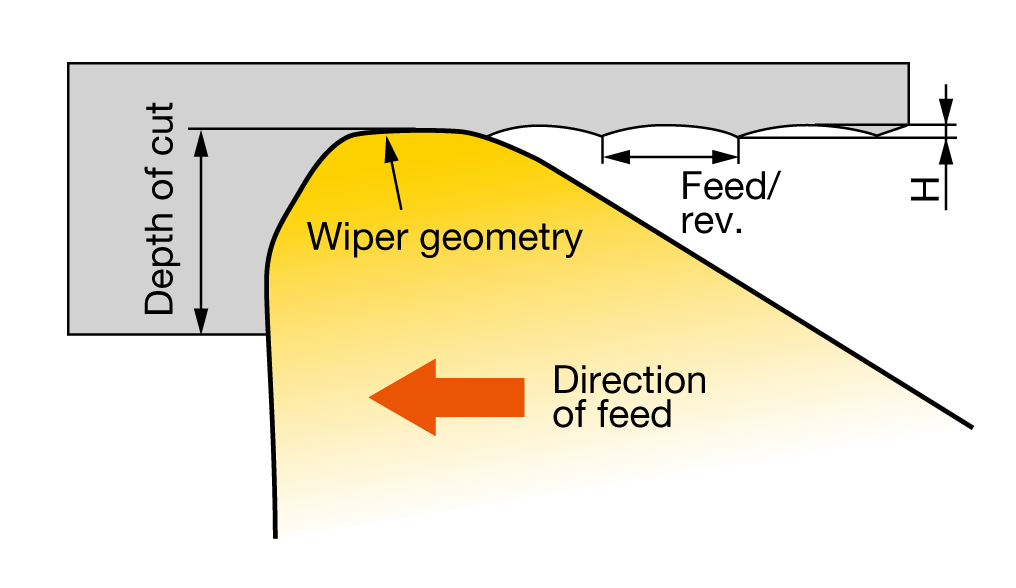

新一代车刀片拥有修光刃几何形状,相对于标准车刀片,有助于提高进给。

户既可以选择在合适的进给速度下加工以获得良好的表面光洁度,或者使用更大的进给以实现更高的金属去除率。 这也需要对零件上的肩部加工进行编程校正。 |

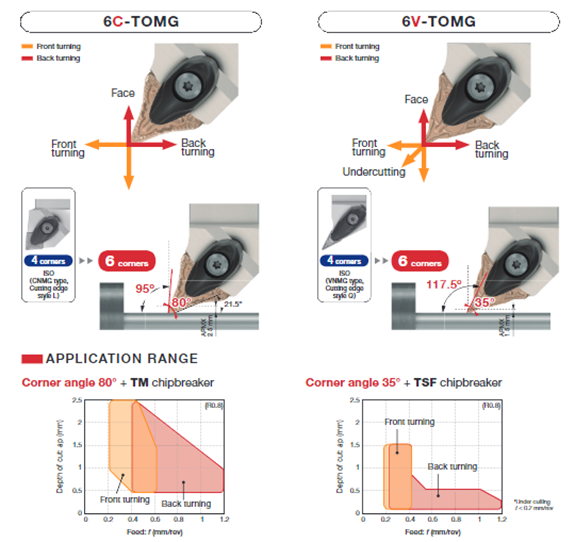

新的 AddMultiTurn 使车削加工更灵活多变。其利用切屑减薄效果的优势,实现大进给和背车加工。这款刀具可在任意一款数控车床上使用。凭借其特殊的刀片形状,径向切削负载更低,从而在细长工件上实现稳定切削。

大进给槽加工的发展

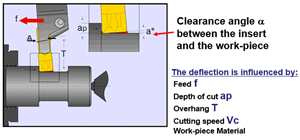

事实证明,相对于标准车刀,切槽加车削加工方式更加高效。槽刀的多功能化就像AddMultiTurn,在多个方向上进行车削加工。使用槽刀进行车削加工时,会在刃口处产生一个离隙角,我们提高横向进给速度,这个进给速度的增加有助于使刀具发生挠曲,从而为槽刀进行正常的车削加工产生一个离隙角。

泰珂洛现在为硬零件的大进给车削和端面车削提供一款槽刀片。

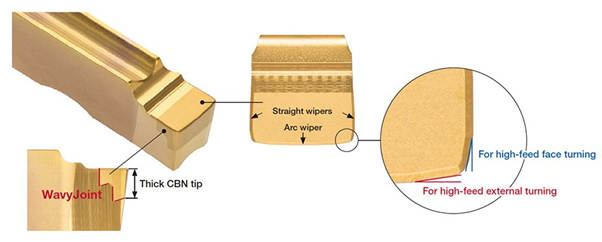

STH CBN刀尖刀片适用于硬零件的大进给车削加工。这些新型CBN刀尖的槽刀片在切深0.1mm左右进给最高达1.2mm/rev。

此外,为了保证CBN刀尖牢固的焊接在刀片基体上,泰珂洛采用了其最新的焊接技术WavyJoint,提高了焊接强度。

刀片在主切削刃上拥有一个圆弧型修光刃口可实现大进给精车加工。其侧面的平直修光刃有助于在避免加工中实现良好的表面精度。

结论

在工业4.0的世界中,通过铣削、车削和槽加工的大进给加工方式,满足了提高机床利用率的需求。

泰珂洛与您一起,为当今工业中加工的各种材料提高进给速度和生产效率。