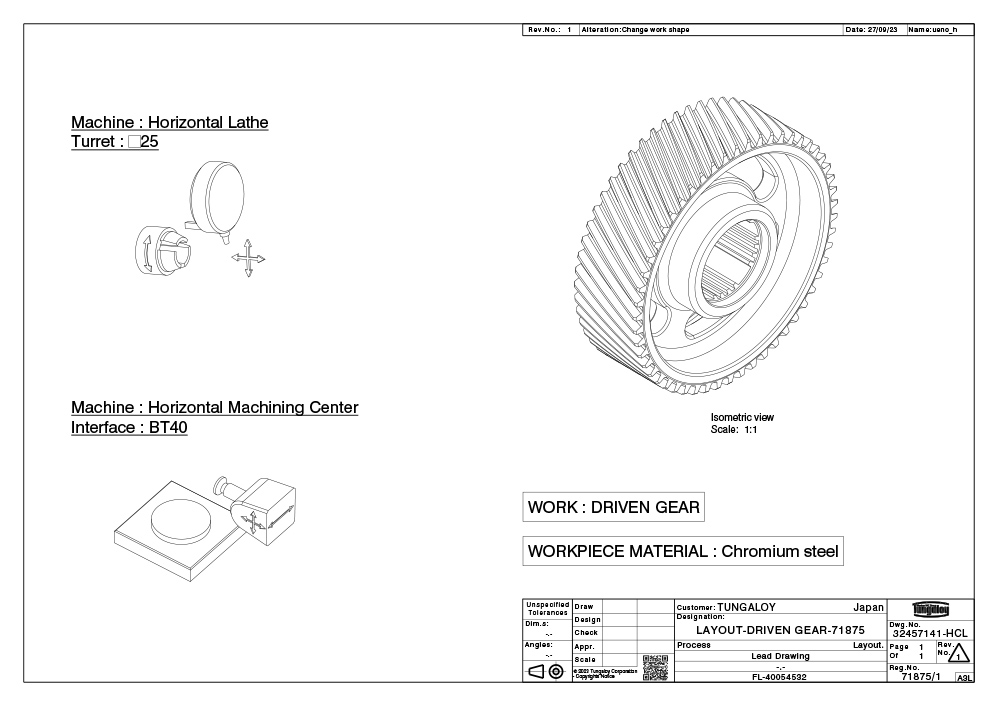

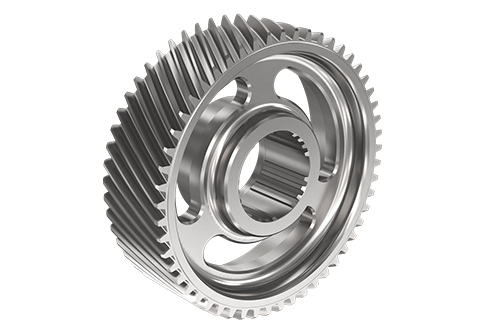

汽车 – 传动齿轮

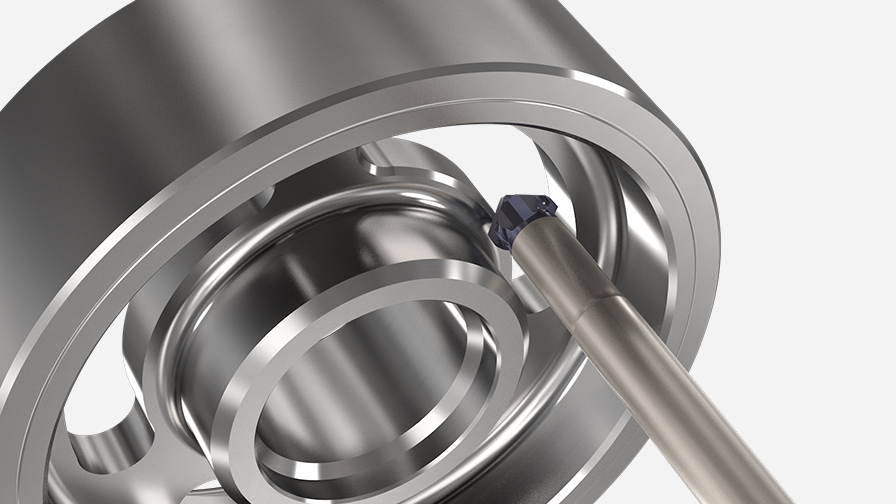

传动齿轮, 顾名思义,是指机械装置中接收动力的齿轮。

通常,它从 “驱动齿轮 “获得动力,并将动力传输到机械或装置的其他部分。齿轮,通过齿轮齿的啮合传递动力,这一运动对无数机械装置和设备至关重要。然而,这种精确的动力传输过程离不开正确的加工技术。

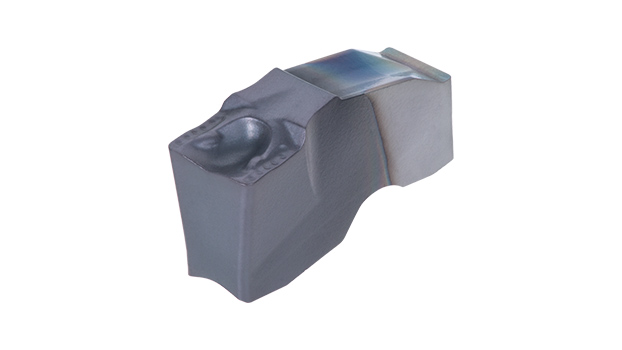

在齿轮制造过程中,通常会使用低碳钢等相对较软的材料。这类材料在切削过程中会产生长而连续的切屑,带来切屑缠绕刀具和妨碍工件正常运输等风险。

实现有效的切屑处理有助于稳定加工过程,保持传动齿轮的质量,提高生产效率。精确高效的加工支持着传动齿轮的重要作用,也是最大限度地提高整个机床性能的关键。

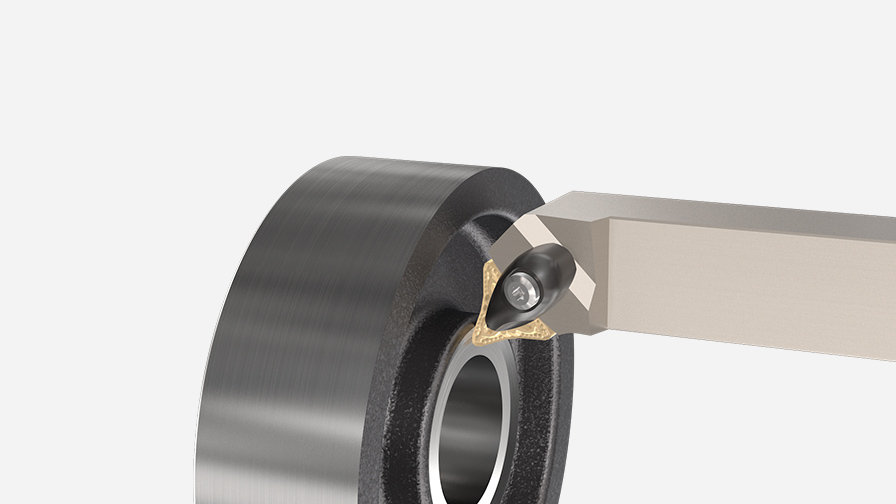

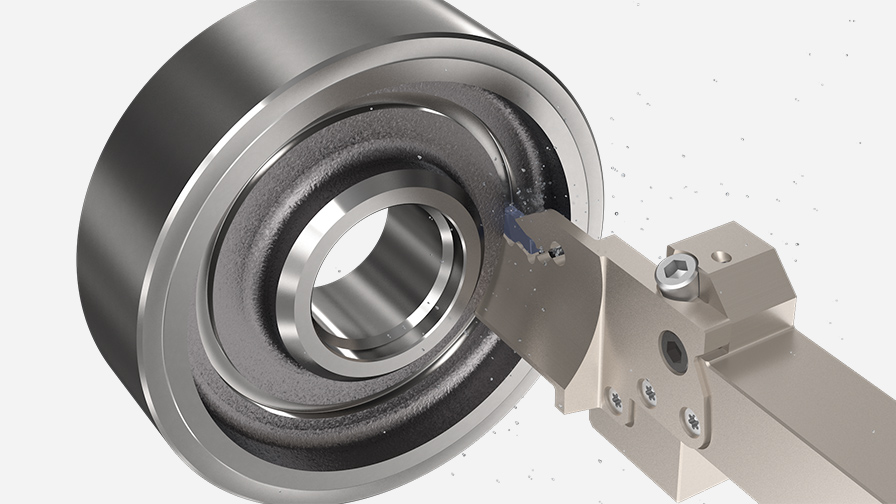

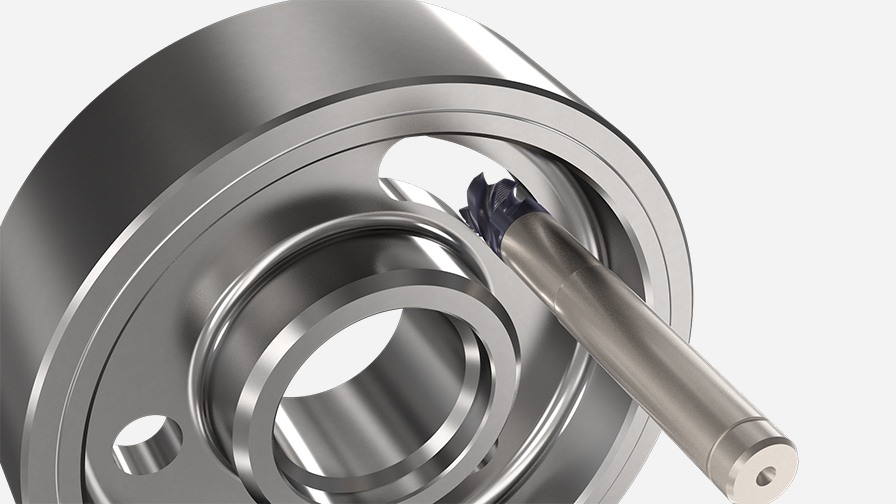

刀具概念

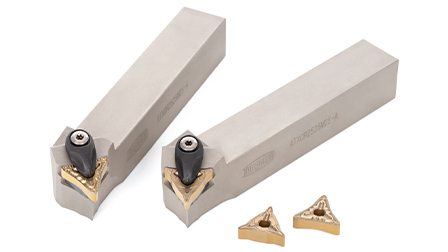

- 使用 AddMultiTurn 进行高进给回转(拉动)车削可实现高效加工。

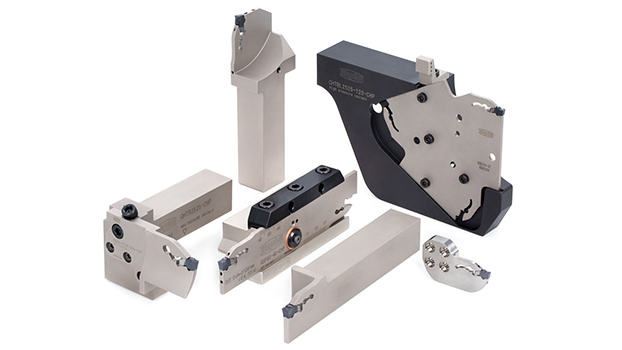

- 利用 AddForceCut 的高刚性,即使在长悬伸操作中也能实现高效加工。

- 利用 TungMeister 的快速工具更换功能提高生产率。