开启未来: 加工 3D 打印金属部件

在不断发展的制造业中,3D 打印已成为一项变革性技术,尤其是在金属部件方面。根据数字设计直接创建复杂几何形状和内部结构的能力为航空航天、医疗和汽车等各行各业开辟了新的领域。然而,虽然 3D 打印技术具有令人难以置信的优势,但从打印部件到功能部件的过程往往需要一个重要的修饰环节:机械加工。本文将深入探讨机械加工在完善 3D 打印金属零件中的关键作用,探讨所面临的挑战以及克服这些挑战所需的专业方法。

加工 3D 打印金属部件的原因

- 表面光洁度: 打印后的表面通常比较粗糙。磨削和抛光等加工工艺可改善表面质感,使零件既适用于功能性目的,也适用于美学目的。

- 尺寸精度:: 3D打印可提供良好的精度,而机械加工则可精加工零件,以满足关键应用所需的精确公差,确保零件在装配中精确配合。

- 拆除支撑结构: 在打印过程中,支撑结构往往是必要的,但为了使零件正常工作,必须将其去除。机械加工可去除这些支撑结构,并使加工表面光滑。

- 机械性能: 机械加工可以缓解印刷过程中产生的残余应力,提高零件的整体机械性能和性能。

- 装配配合: 确保部件在装配中正确配合对于复杂系统的功能至关重要。机械加工可确保精确的配合和顺畅的接口。

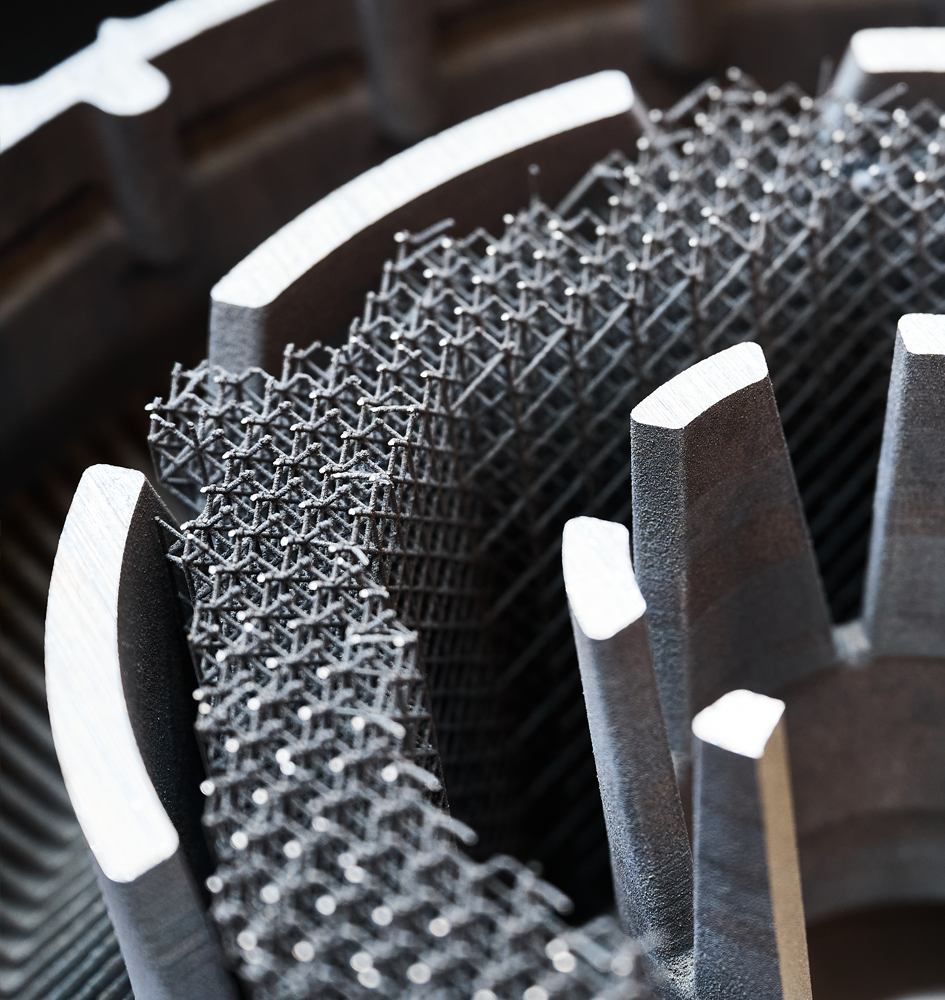

3D-printed component with internal mesh supports

利用 3D 打印金属部件加工的行业

航空航天: 航空航天领域需要轻质、高强度、设计复杂的部件。3D打印技术可以生产出传统方法难以制造的零件,从而满足这些需求。通过机械加工进行后期处理,可确保这些部件满足航空航天应用所需的严格公差和表面光洁度要求。由于钛具有高强度重量比和耐腐蚀性,其使用量正在不断增加。

医疗和牙科: 在医疗领域,精度和生物兼容性至关重要。3D 打印技术可用于制造定制植入物、牙科修复体和手术器械。机械加工可提高表面光洁度,确保精确配合,这对患者的安全和舒适至关重要。不锈钢和钴铬合金因其生物相容性和耐用性而常用。

汽车: 汽车制造商使用三维打印技术制作原型并生产发动机部件和热交换器等性能关键部件。机械加工可完善这些部件,以满足高性能应用所需的严格规格。铝合金和钛合金因其轻质和高强度而经常被使用。

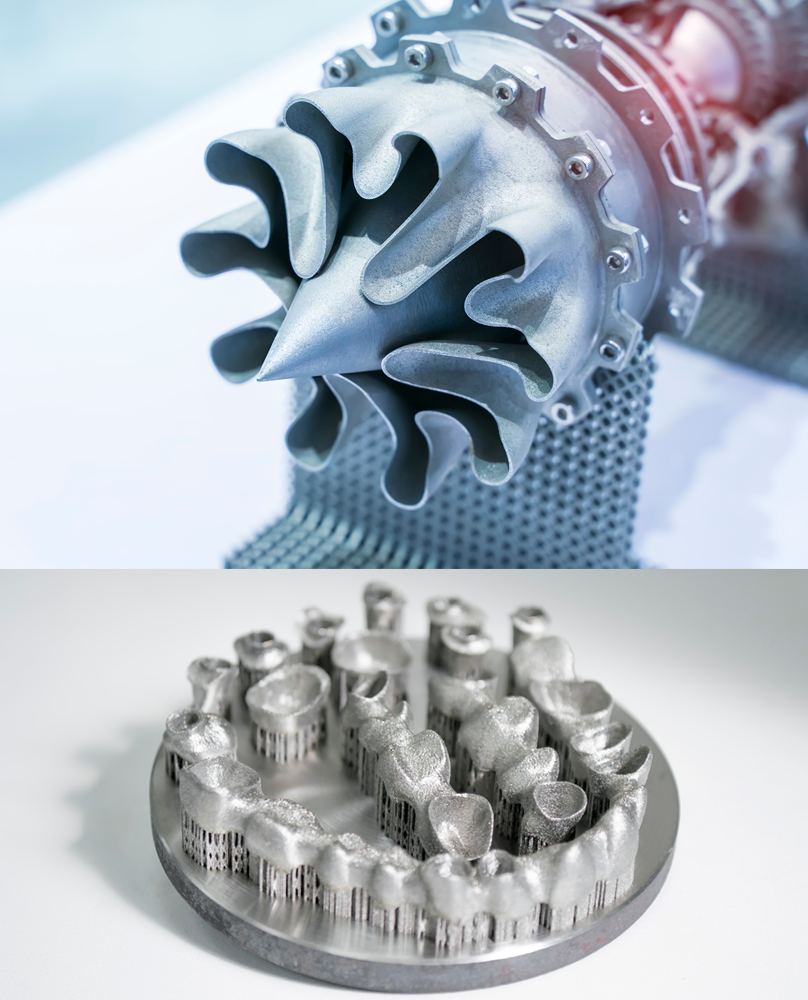

Aerospace jet engine 3D printed and 3D printed dental crowns

工具和模具: 3D 打印技术能够创建复杂的形状和内部冷却通道,这使包括模具在内的工具部件受益匪浅。要达到模具应用所需的耐用性和精度,加工这些部件至关重要。高速钢和硬质合金材料因其韧性和耐磨性而经常被使用。

石油和天然气: 在石油和天然气行业,叶轮和外壳等部件是为定制应用而 3D 打印的。机械加工可确保这些部件能够承受恶劣的工作环境。由于铬镍铁合金和不锈钢等材料具有出色的耐腐蚀性和机械性能,因此被广泛使用。

3D 打印给加工带来的变化

部件形状更加复杂: 3D打印技术能够制造出传统制造工艺难以或无法制造的形状,从而减少了设计限制,提高了设计自由度。这导致部件形状更加复杂,进而增加了切削过程中对仿形加工的需求。复杂形状部件的加工也会影响到所使用的机床。为了加工这些复杂形状,越来越需要多轴机床,如五轴加工中心和多任务机床。

复杂性增加对切削工具的影响: 复杂性增加对切削工具的影响: 仿形加工的增加和余量的减少意味着精加工工序在总加工时间中所占的比例增加,这就需要采用高生产率的精加工方法。

刀具材料和设计考虑因素

泰珂洛提供多种切削刀具材料和涂层,以满足不同行业的不同需求。例如

- 涂层技术:

- TiAlN(氮化钛铝):.具有高耐磨性和抗氧化性,是高速加工的理想选择。

- 金刚石涂层: 用于有色金属材料和复合材料,具有优异的耐磨性。

加工 3D 打印部件的进步与创新

D打印部件加工领域正在不断发展,取得了多项重大进步:

高精度加工:

3D 打印部件需要高精度切削工具进行最终加工,因为仅靠3D打印无法实现所需的表面光洁度和精度。

处理复杂形状:

多轴和五轴加工中心对于处理复杂结构至关重要。切削工具必须具有多功能性,才能进行精确的三维加工。

降低工件和夹具刚度:

随着 3D 打印零件变得越来越复杂,工件和夹具的刚性都会降低。为了在加工过程中尽量减少振动并保持稳定,必须使用低阻力切削工具。

加工高硬度材料:

3D 打印通常会产生高硬度材料,从而增加刀具磨损。切削刀具必须具有较长的刀具寿命,才能有效处理这些具有挑战性的材料。

泰珂洛切削工具应对 3D 打印带来的变化

为了应对3D打印在金属部件方面带来的变化和挑战,泰珂洛提供了一系列切削工具和技术,旨在满足现代加工的需求。

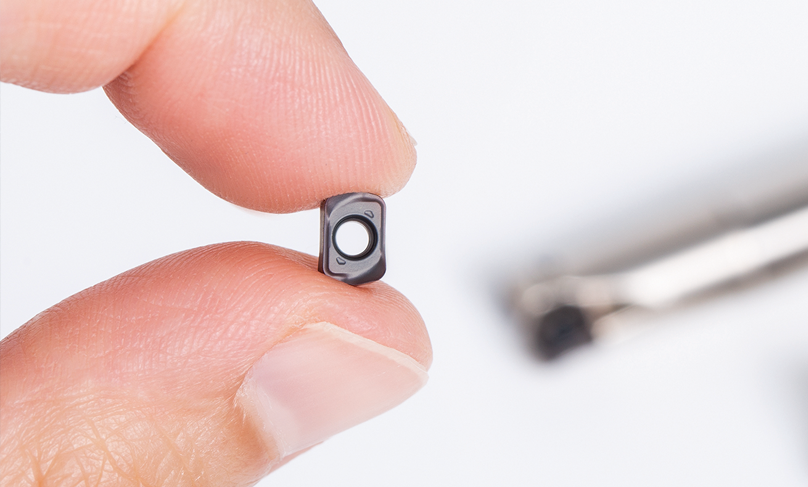

刀片微型化:

随着3D打印技术减少了留给加工的材料,泰珂洛正专注于更小的可更换刀片。这种小型化不仅减少了材料余量,还增加了切削刃的数量,从而提高了效率。. Tools like the TungForceRec, TungTri, AddDoFeed, 和 TungForceFeed 等刀具就是这种方法的典范。

长悬伸加工解决方案

在加工形状复杂的零件时,工件和刀具之间可能会发生干涉。为了防止这种情况,通常会将刀具伸到离机床更远的地方,这可能会导致振刀(颤振)。针对这种情况,泰珂洛提出了两种主要的解决方案:

高进给工具: 这些刀具在垂直方向的阻力较小,可减少振动和变形。它们特别适用于刀具悬伸较长的加工,在这种情况下更容易产生振刀。泰珂洛有多种高进给刀具可供选择,可满足各种加工需求。

可刀头式刀具: 对于长悬伸加工,使用具有最大刚性的刀具非常重要。泰珂洛的 TungMeister 系列提供了多种刀头形状和刀杆选项,使您能够自定义刀具设置,从而在长悬伸加工中获得最佳的刚性和性能。

提高精加工效率:

由于近净成形减少了粗加工,高效的精加工变得更加重要。泰珂洛的筒形刀具具有专门的切削刃,可取代传统的球头铣刀,减少精加工次数,节省时间。该系列包括整硬刀具、TungMeister可换刀头和AddForceBarrel 刀片刀具。

应用于高硬度和难切材料的刀片材质::

泰珂洛的 AH8000 系列专为加工高硬度和难切削材料而设计。这种 PVD 材质具有高铝含量的 TiAlN 涂层,可提高硬度,纳米层状薄膜可提高抗切屑能力。

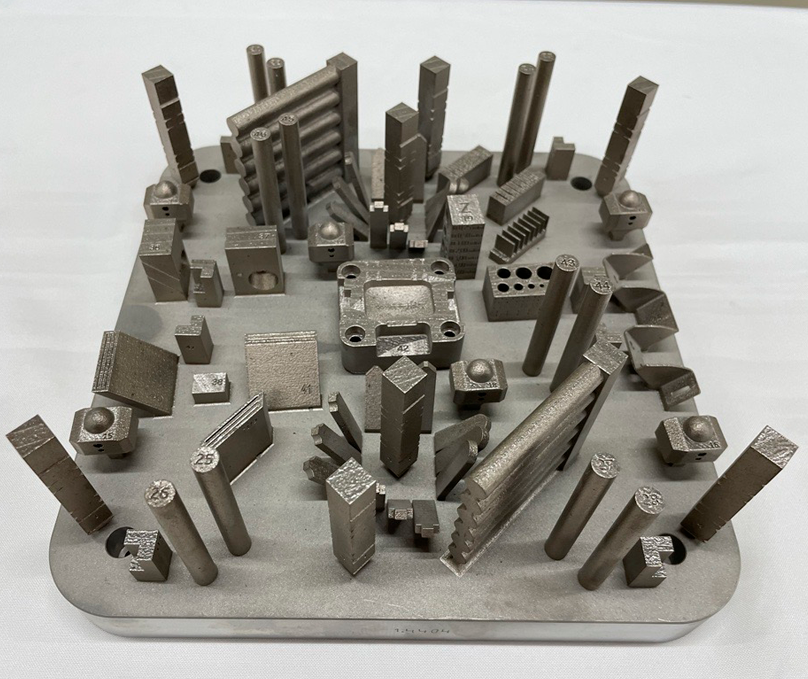

将 3D 打印技术融入泰珂洛的生产流程

除了在加工3D打印金属部件方面的专业技术外,泰珂洛还在其生产工艺中率先采用了3D打印技术。这种先进的方法体现在为 DrillMeister 产品线钻杆制造上,3D打印技术可以制造出复杂的几何形状和内部冷却通道,从而提高工具的性能。通过在生产线上集成3D打印技术,泰珂洛可以生产高度定制化的精密部件,减少材料浪费,缩短交货时间。这种增材制造和减材制造工艺之间的协同作用不仅提高了效率,还减少了对环境的总体影响。

Tungaloy 3D printed components

挑战和考虑因素

加工3D打印金属部件面临着多项挑战。其中包括处理打印金属中的方向性(各向异性)和内应力,管理因某些材料的硬度和磨蚀性而造成的刀具磨损,确保有效的热量管理以保持部件的完整性,以及在加工过程中牢固固定形状复杂的部件。要成功应对这些挑战,需要精心选择刀具、精确加工参数并应用先进的加工技术。

结语

加工3D打印金属部件是将打印部件转化为高性能功能部件不可或缺的一步。通过专注于半精加工和精加工操作,制造商可以提高表面质量,实现精确的尺寸公差,并确保机械完整性。增材制造与传统机械加工之间的这种协同作用充分释放了3D打印金属的潜力,推动了各行各业的创新和效率。

泰珂洛不仅拥有加工3D打印产品的专业技术,还在生产中开创性地使用了3D打印技术,是这种整合的典范。正如 DrillMeister系列 的钻体所展示的那样,这种方法展现了泰珂洛生产复杂和精密部件的能力,同时减少了材料浪费,缩短了交货时间。泰珂洛对快速成型和减材制造技术的双重掌握使其处于行业前沿,能够提供先进的解决方案,满足现代应用的严格标准。通过利用最先进的工具和技术,泰珂洛在将3D打印金属部件转化为高性能、高可靠性部件方面继续保持领先地位,并广泛应用于各行各业。