發現 Tungaloy 精密切槽的見解

專注於三個關鍵方面:有效選擇刀具、瞭解槽寬精度和掌握水平進給加工。

目錄:

3. 水平進料加工

- 安裝和切割指南

- 刀具路徑註釋 (切槽 + 橫向進給)

- 有關刀具路徑 (拐角 R 加工) 的註釋

- 刀具路徑注意事項(拉出時出現環形毛刺)

典型寬度公差:

壓制刀片: 寬 ± 0.05 mm (.002“)

磨削刀片: 寬 ± 0.025 毫米 (.001 英寸)

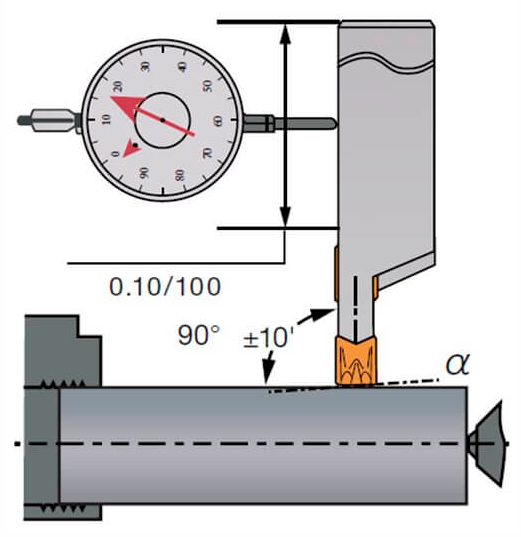

使用切槽刀具進行交叉進給加工具有降低刀具濃度和縮短加工時間等優點,與寬度相比,對於較淺的槽深尤其有效。然而,刀具使用的精確性和對特定刀具路徑的遵守對於獲得最佳結果至關重要。為了確保成功的交叉進給加工,注意安裝和切削導軌至關重要。在刀具偏斜過程中,將後角 (α) 引起的阻力降至最低,有助於實現有效的交叉進給加工。此外,保持橫向進給穩定性需要超過切屑刀尖 R (rƐ) 的最小切深,理想情況下,最大切深設置為槽寬 (W) 的 80% 左右。

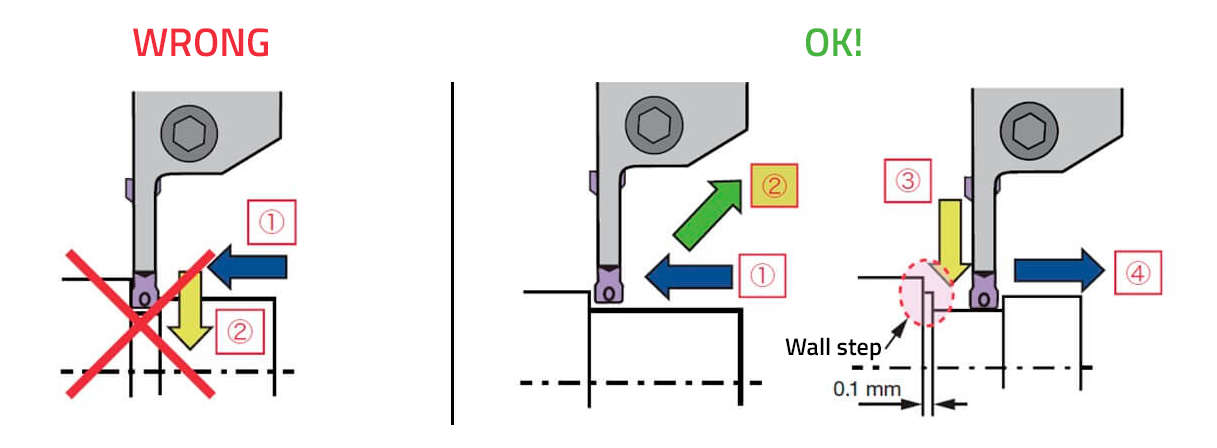

刀具路徑註釋 (切槽 + 橫向進給)

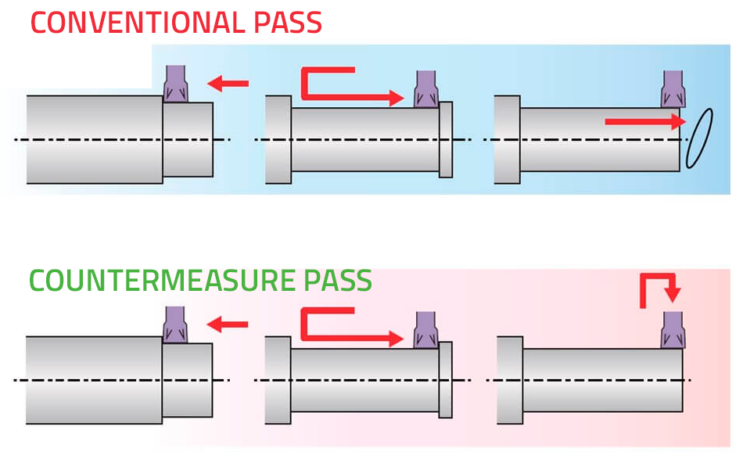

在交叉進給加工中,如果不解決偏斜,潛在的切削阻力會帶來刀具破損的風險。為了緩解這種情況,請確保在開始後續的開槽操作之前,將刀具從靠近壁面的工件移動約0.1毫米。此外,如果需要,在整個加工過程結束時,解決初始沖孔過程導致的壁邊緣的任何不規則性。

有關刀具路徑 (拐角 R 加工) 的註釋

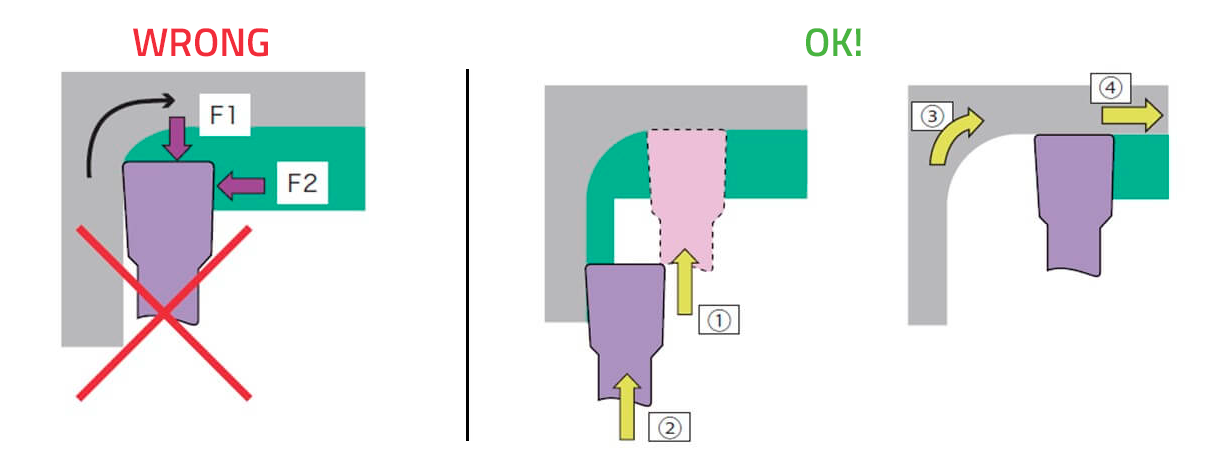

沿圓角半徑執行複製存在從兩個方向同時施加力的風險,從而增加了刀具破損的可能性。為了解決這個問題,採用一種策略,即沖孔角 R 的側面並沿牆邊緣進行描摹。這種方法有效地最大限度地減少了從兩個方向同時施加的力,從而降低了工具損壞的風險。

刀具路徑注意事項(拉出時出現環形毛刺)

在加工帶孔的棒狀工件時,如果刀具在水平進給過程中脫離,則會出現環形毛刺的風險。這可能會導致材料損壞或切屑纏結等問題,尤其是當環毛刺與尾座纏繞在一起時。為防止這些併發症,建議將出口端置於槽寬以下,並衝出剩餘部分,從而有效避免形成環形毛刺。