我們正處於第四次工業革命(工業 4.0)中。製造業正在推動新技術的發展,幫助他們提高機器利用率。CNC 銑床和 CNC 車床正在製造中,以前所未有的速度執行金屬切削操作。作為切削工具合作夥伴,泰珂洛喜歡為這些新一代數控銑床和車床開發同樣好的金屬切削工具。從母材形成切屑的三個最重要的參數是:

- 切割速度(Vc – 米/分鐘或 SFM)

- 進給量 (fz – mm/rev 或 Inch / rev)

- 切削深度 (DOC – mm 或英寸)。

當根據被切割的材料以正確的比例應用這三者時,會產生最理想的切屑。優化這三者以獲得最佳的金屬去除率(MRR – cc/min 或 cf/min),一直是每個工具工程師的努力。這是提高複雜 CNC 銑床或 CNC 車床利用率的方法。

高速與高進給 & 更好的數控銑床和車床利用率

在上世紀中葉,HSM(高速加工)發展成為一種金屬切削工藝,這意味著超過一定的切削速度后,熱量產生開始下降。HSM 採用高主軸轉速和高工作台進給,採用淺切削。這是金屬加工成複雜零件的方式的重大變化。隨著更複雜的 CNC 銑床和 CNC 車床的發展,此類機器的成本也不斷上升。

- 從能夠以大約 3000 – 6000 主軸轉速運行的低速到中速機床,機器發展到主軸轉速超過 12,000 至 20,000 RPM。

- 從 02 – 03 軸機床開始,引入了多軸 CNC 機床

- 隨著 axis 的同步工作,在更智慧的軟體和硬體的支援下,生產更複雜的零件成為現實。

- 引入了緊湊型機器來生產元件,這些元件早些時候是在更大的 CNC 車床和銑床上加工的。

- 通過使用 HSM,小直徑刀具開始被用來代替大直徑刀具。

然而,HSM 在難加工材料和硬化鋼的精加工操作中仍然很受歡迎。HSM 在表面品質和輪廓加工操作方面產生了更好的結果,這需要混合精細曲線以提高加工零件的美感,但是,它作為粗加工到半精加工操作的工藝並未流行。HSM 在用於較小直徑的工具和立銑刀方面仍然很受歡迎,主要用於硬化鋼,尤其是硬質合金球頭和牛鼻立銑刀。仍然存在的挑戰是減少粗加工和半精加工操作的加工時間。泰珂洛一直走在開發高進給加工 (HFM) 創新解決方案的前沿。它一直是這種加工工藝的宣導者,在車削、銑削和切槽應用中同樣出色。

什麼是高進給加工?

高進給加工與較高的金屬去除率 (MRR) 相關。在低切削深度和高每轉進給量以及給定材料的適用切削速度下,高進給加工有助於 –

- 保持低晶片負載。

- 優化通過形成的晶元的熱量產生和散熱。

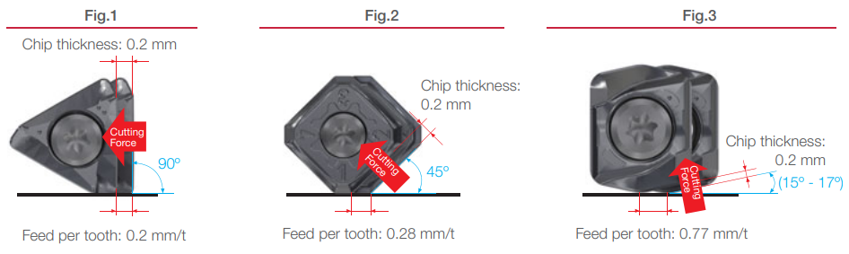

高進給加工依賴於切屑減薄效應。下圖中 90° 方肩銑刀、45° 面銑刀和 15° – 17° 高進給銑刀提供了兩個不同的點 –

- 為了生產相同厚度的切屑,我們需要在主偏角減小時增加進給。這意味著,對於相同的切屑熱處理量,我們可以在更高的進給率下採用高進給銑刀 (幾乎是 90° 方肩銑刀的 3-4 倍)。

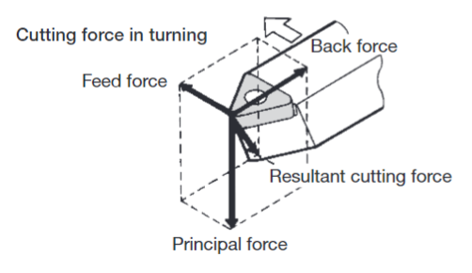

- 合成切削力始終垂直於切削刃。因此,在 90° 方肩銑刀中,合成切削力垂直於刀軸。這會導致工具偏斜和顫振。在面銑刀中,徑向力和軸向力相等,因為合力與刀軸成 45° 角。在高進給銑刀中,軸向力高於徑向力。這即使在長懸伸加工中也能控制刀具偏斜。

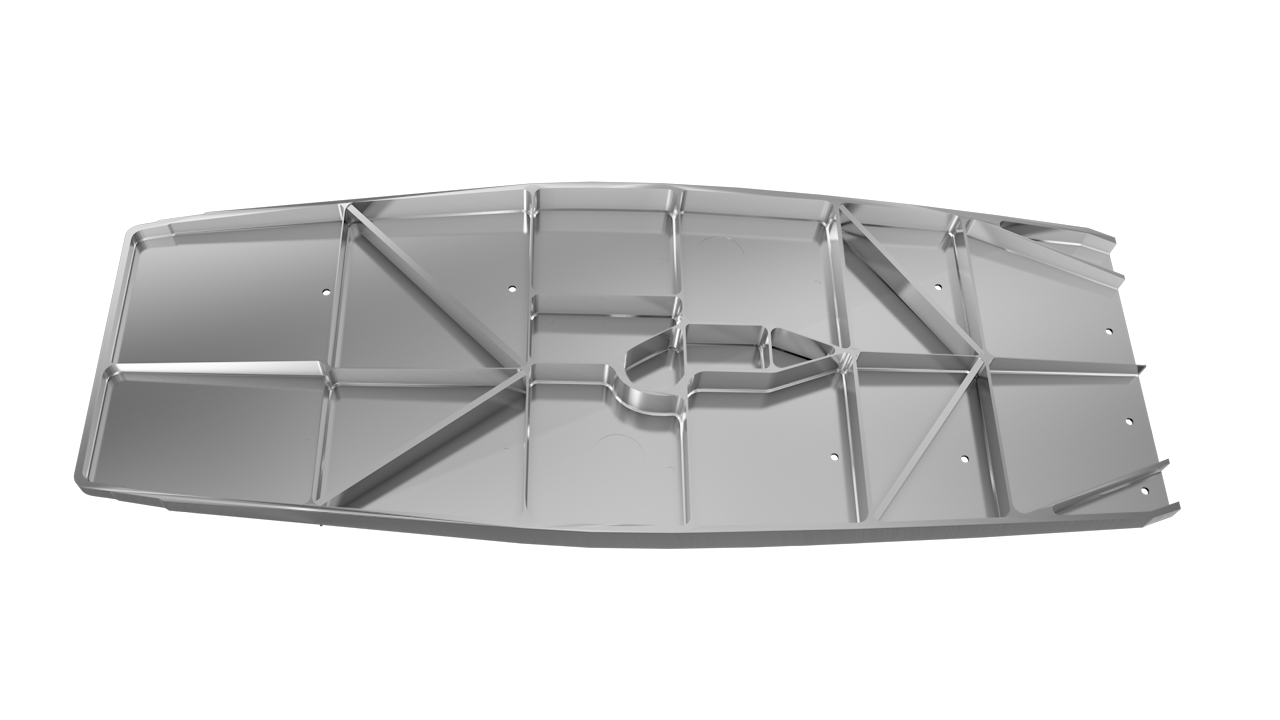

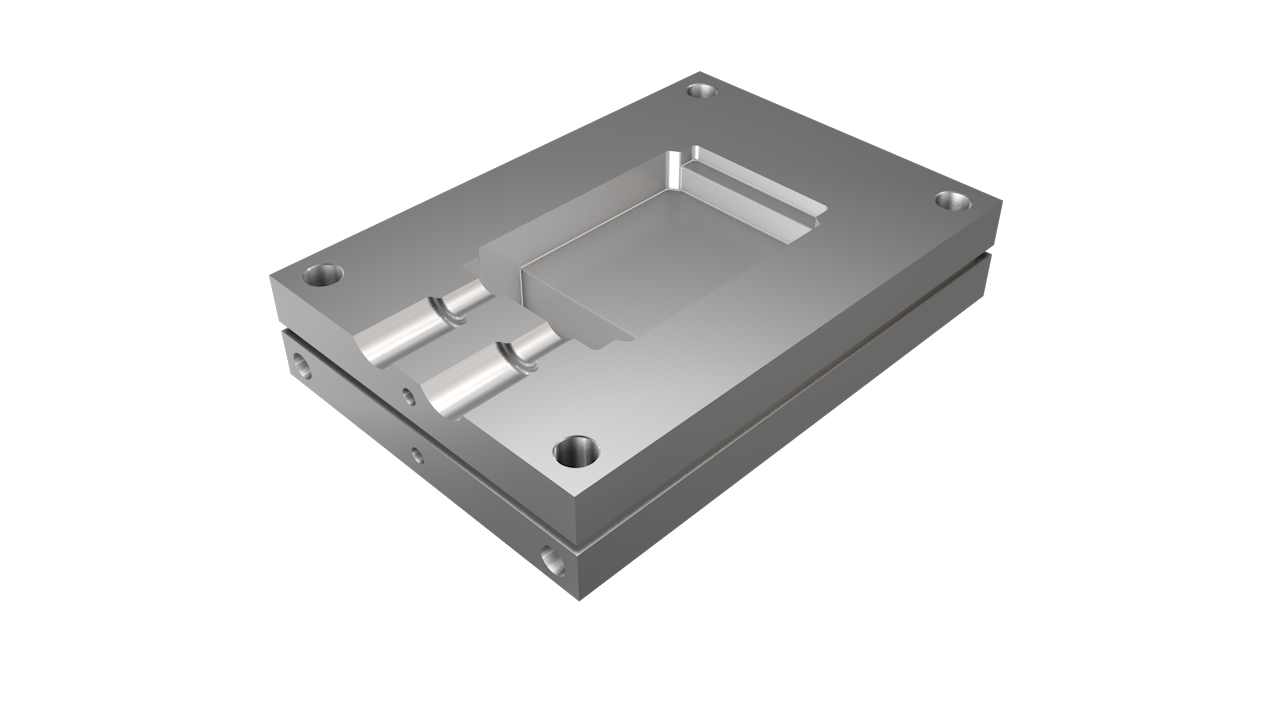

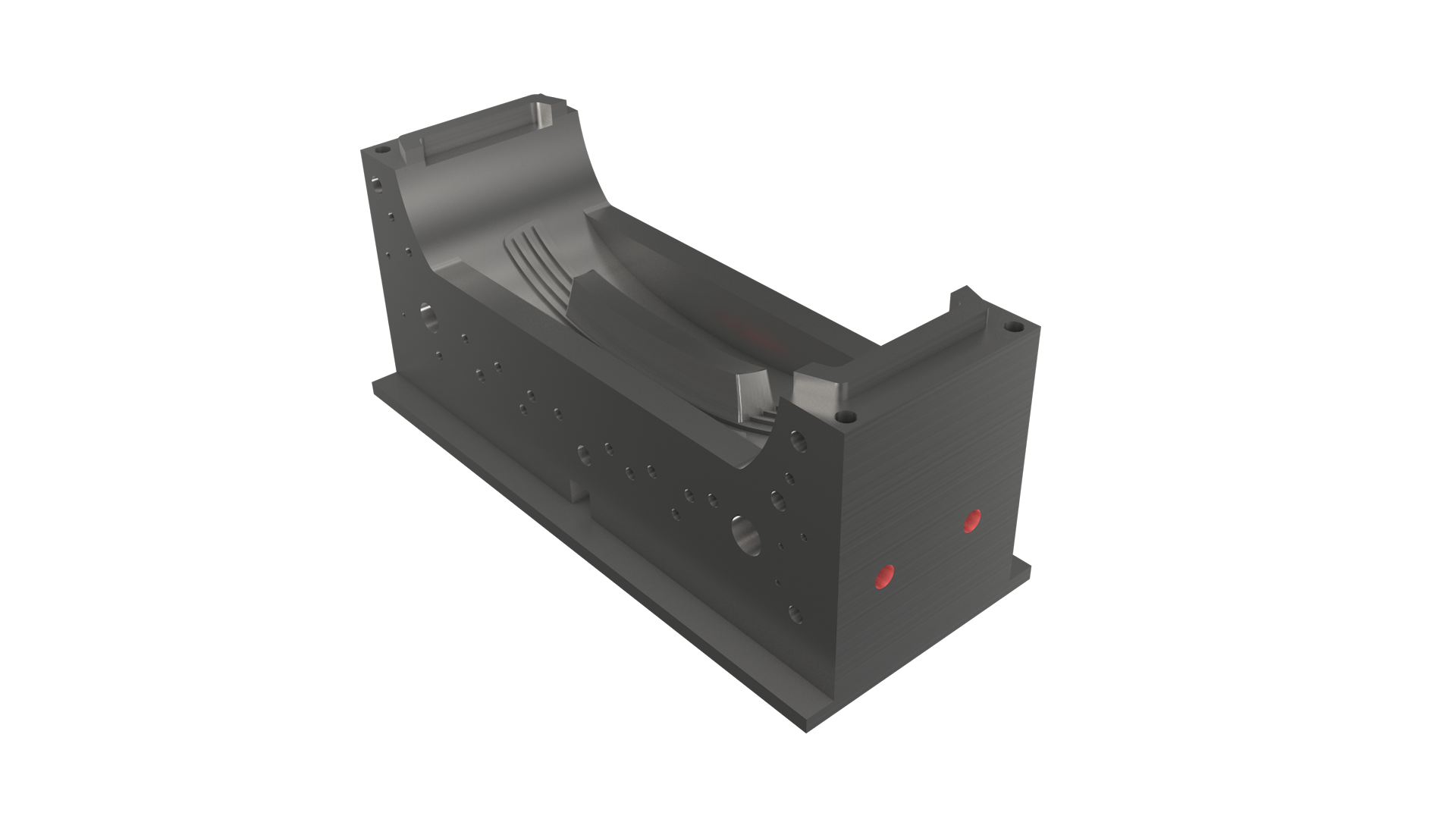

鈦合金 Aero 結構

模具 和模架

高進給銑刀是粗加工的絕佳工具,尤其是難切削材料。鈦和鎳合金航空結構, 模具 加工是高進給銑刀的一些主要應用。

- 低深度意味著更低的切屑負載

- 較小的主偏角意味著更高的進給率

- 較小的主偏角也有助於減少偏斜,因為切削力會直接指向刀具的軸線。這意味著在深懸伸工序中加工時,振動和振振更低。

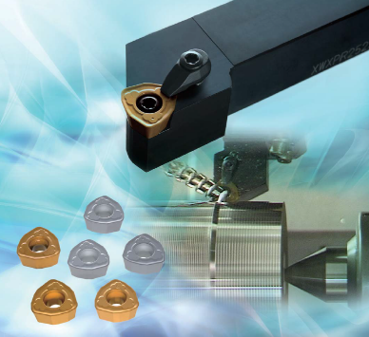

泰珂洛提供廣泛的高進料磨機,從 ø8mm 到 ø315mm:

這些刀具可以根據功率和扭矩可用性選擇用於各種 CNC 銑床和 CNC 車銑中心的應用。泰珂洛還提供廣泛的材質和槽型組合,在普通鋼、不鏽鋼、鑄鐵、球墨鑄鐵、雙相不鏽鋼、鉻鎳鐵合金和鈦合金的高進給加工中取得無與倫比的結果。

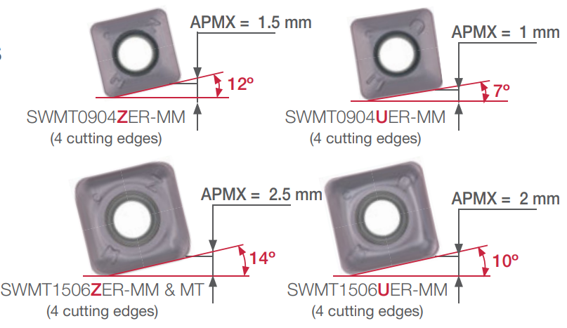

泰珂洛憑藉其高進給銑刀為客戶提供了獨特的優勢。它可以根據刀具懸伸、所需的最大切削深度和被加工的材料靈活地選擇主偏角。請參閱上圖。 MillQuadFeed 銑刀提供兩種不同的刀片 (ZER 和 UER),當用於 同一刀體時,可提供 12° 和 7° 的主偏角。UER 刀片在加工難切削材料 (如不鏽鋼、鎳基合金和鈦合金) 時具有出色的穩定性,而不會影響金屬去除率。而 ZER 刀片可幫助客戶優化高扭矩機床的 DOC。使用 ZER 加工部件的頂部縮放層也是一個好主意,因為其硬度和不平整的表面通常會帶來挑戰

高進給銑削的技巧

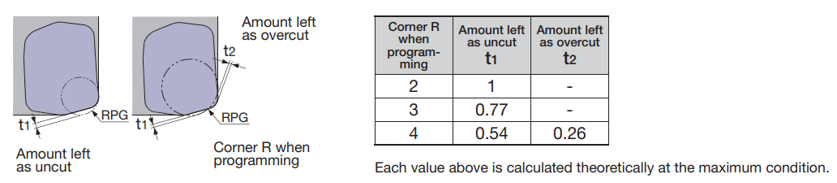

使用高進給銑刀時,一個重要的提示是使用可程式設計半徑代替實際的刀片刀尖半徑。這是因為 CNC 機器可以通過直徑和圓角半徑來識別刀具。應選擇可程式設計半徑,以確保切削刃不會過度切削元件。

以高進給進行車削

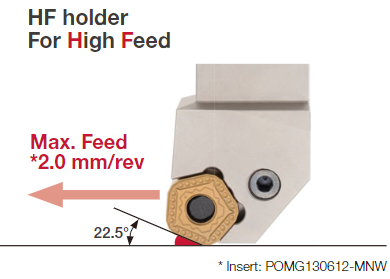

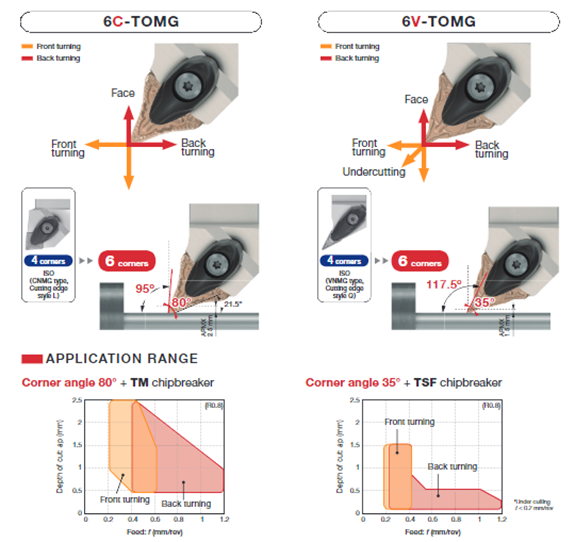

對於大直徑零件和高強度材料的車削,泰珂洛通過其新的 TurnTenFeed 和 AddMultiTurn為客戶提供高進給車削解決方案。

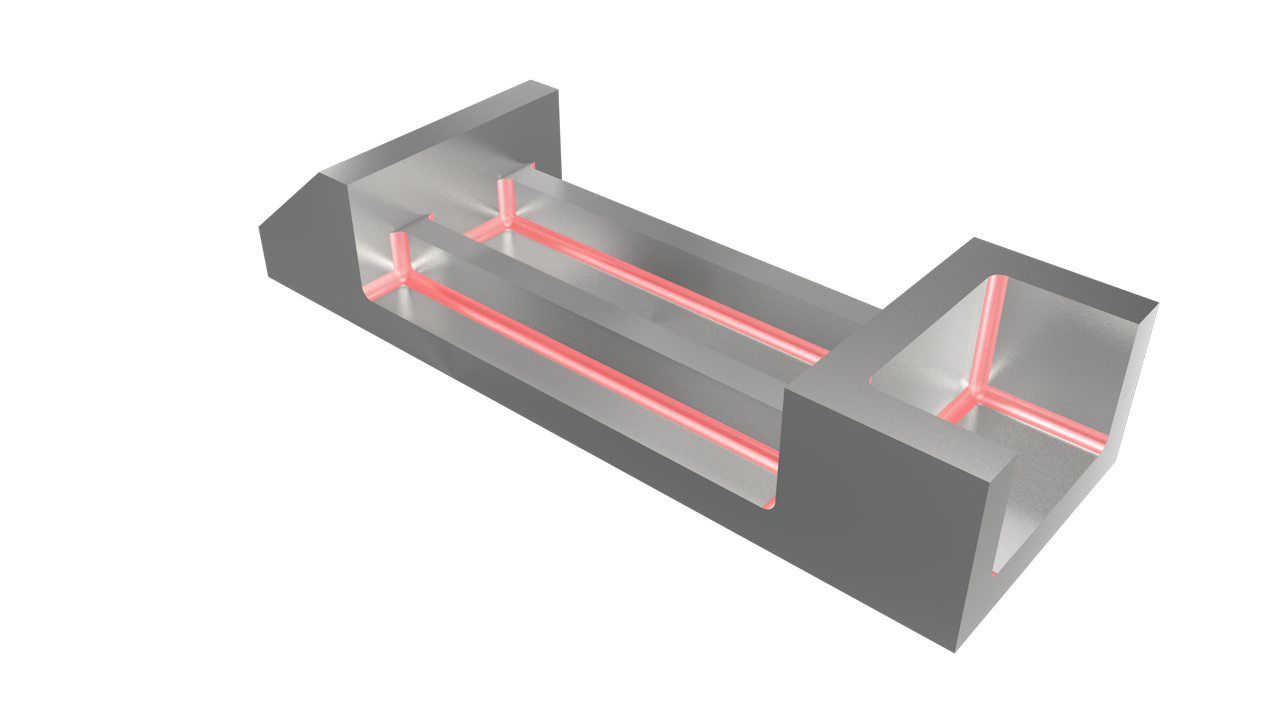

在高進給車削中,徑向載荷高於軸向進給力。因此,應用通常從大型 CNC 車床上的大直徑軋輥加工到立式轉塔 CNC 車床上的大型鑄件加工。然而,即使在中等功率的數控車床 (5 – 7 KW) 上, TurnTenFeed 也可用於鋼、不鏽鋼和高溫合金的高效車削。

|

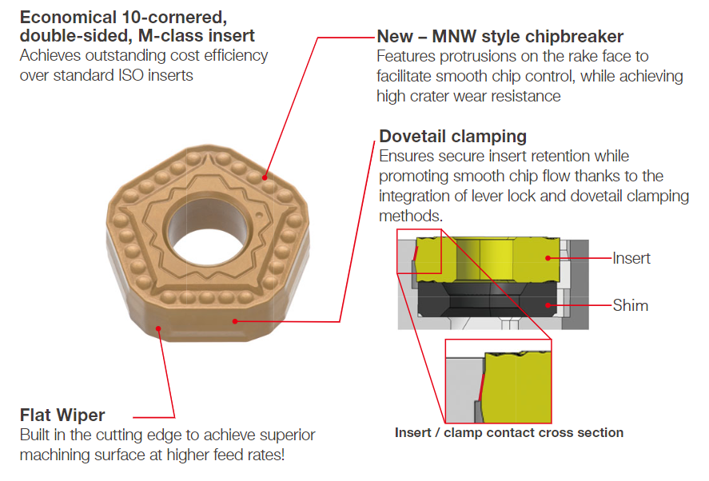

切削深度 – 1 mm 至 3 mm 進給 – 最大 2 mm/rev 拐角數 – 10 只能向前轉彎或面向 |

|

在高進給應用中,挑戰在於將刀片牢牢地固定在刀腔中。泰珂洛久經考驗的燕尾榫夾緊設計克服了這一挑戰。此外,獨特的 斷屑槽 槽設計有助於碎屑,這些切屑在高進給下產生,但切深較淺。 |

高進給車削的演變

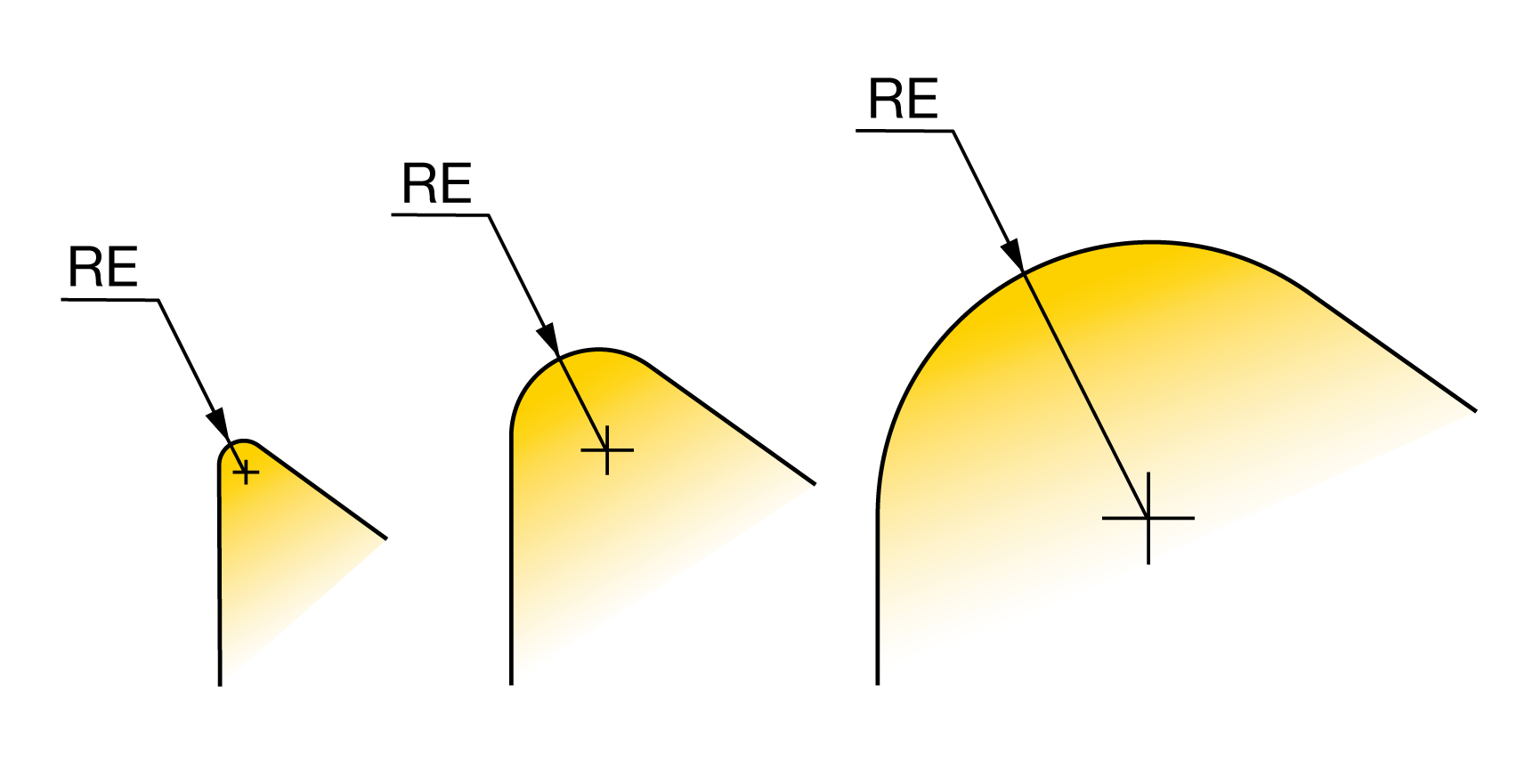

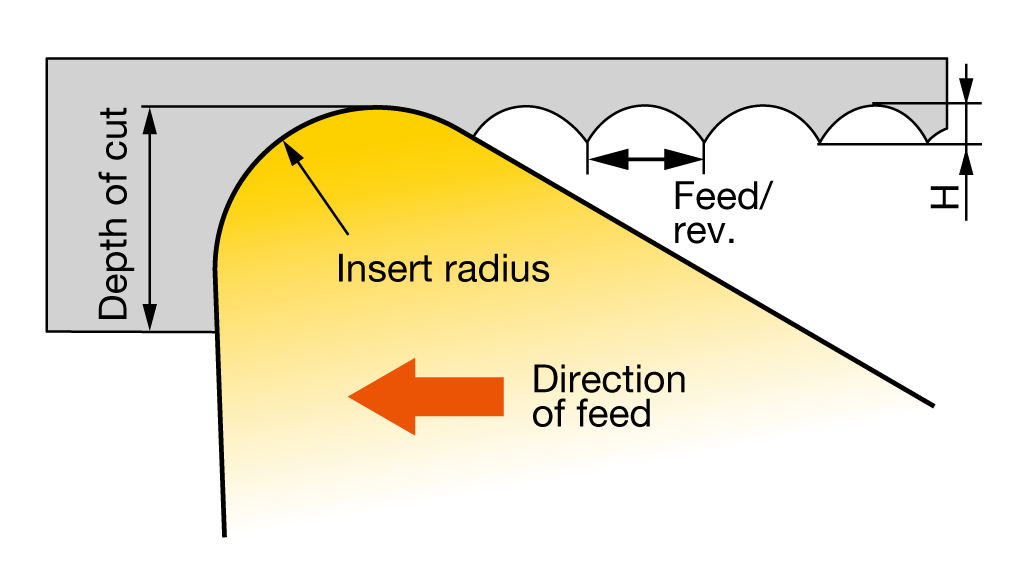

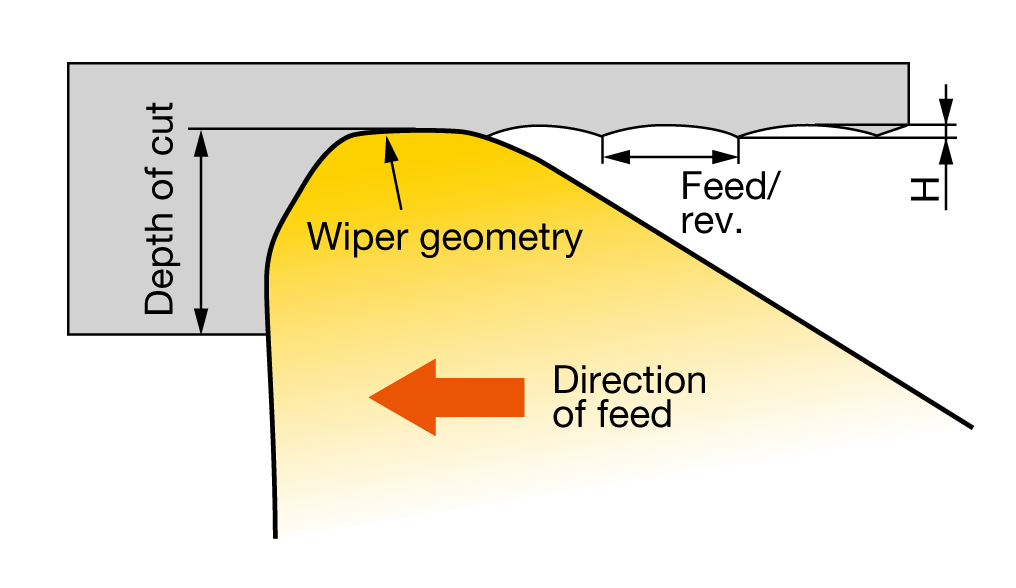

對於高進給車削,早期的做法是使用具有大刀尖圓角半徑的刀片,然後是Wiper (修光刃) 刀片。但是,這兩者都僅適用於前轉或面向。

|

較大半徑刀片的切削刃要堅固得多。它還具有更大的接觸面積,從而產生較大的切削力,主要用於加工短切屑材料,而不是用於加工拉伸材料。 |

|

與標準車削刀片相比,具有Wiper (修光刃) 幾何形狀的新一代車削刀片有助於提高進給量。 客戶可以選擇以中等進給量運行以獲得良好的光潔度,也可以選擇以更高的進給量運行以獲得更高的金屬去除率。 這也需要在程式設計中進行修正,以加工部件上的肩部。 |

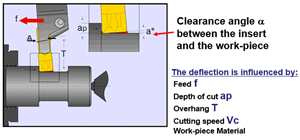

新的 AddMultiTurn 使車削操作更加通用和靈活。它利用切屑減薄效應,實現高進給、後車。該工具可應用於任何類型的 CNC 車床。憑藉其獨特的刀片形狀,徑向載荷更低,從而可以穩定地切割細長零件。

高進給切槽的演變

事實證明,與標準車削刀具相比,槽車削的生產率更高。切槽刀具在多方向車削中也具有通用性,就像 AddMultiTurn 一樣。為了在切削刃處創建間隙,在使用切槽刀具車削時,我們增加了橫向進給。這種進給的增加有助於使刀具偏轉,從而為切槽刀具產生間隙以產生切屑。

泰珂洛現在提供用於高進給車削和硬零件零件端面的切槽刀片。

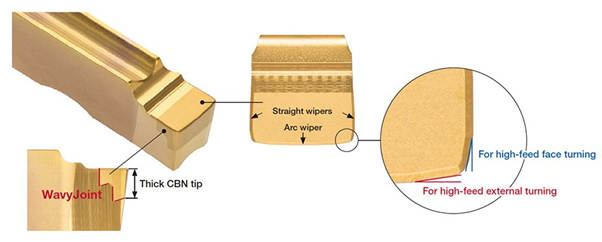

STH CBN 刀尖刀片可對硬質零件進行高進給車削。這些新型 CBN 鑲頭切槽刀片能夠以高達 1.2 mm/rev 的進給速度進給,DOC 約為 0.1 mm。此外,為了確保CBN尖端牢固地固定在口袋中,泰珂洛利用其新的釺焊技術 WavyJoint來提高釺焊強度。刀片的主切削刃上有一個電弧修光刃,用於對直徑進行高進給精加工車削,側面有直修光刃,有助於在壁面上產生良好的表面品質。

結論

在工業 4.0 的世界中,通過銑削、車削和切槽中的高進給加工策略來滿足提高機床利用率的需求。

泰珂洛與您站在一起,用當今行業加工的各種材料製造高進給切屑。