Tungaloy 的鑽孔基礎知識指南:瞭解切屑特性和孔開發

歡迎閱讀我們的鑽孔基礎知識綜合指南。在本文中,我們將仔細研究切屑特性和孔的形成,闡明鑽孔操作的關鍵方面。加入我們,我們將分析 2 刃鑽頭和單刃鑽頭之間的區別,仔細研究切削條件對切屑形成的影響,並深入探討鑽頭擴孔的考慮因素。在我們共同開始這項富有洞察力的探索時,準備好加深您對鑽孔技術的理解。

目錄

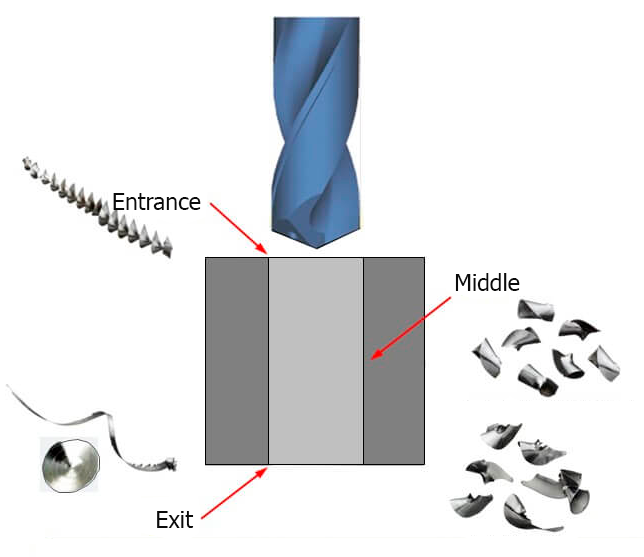

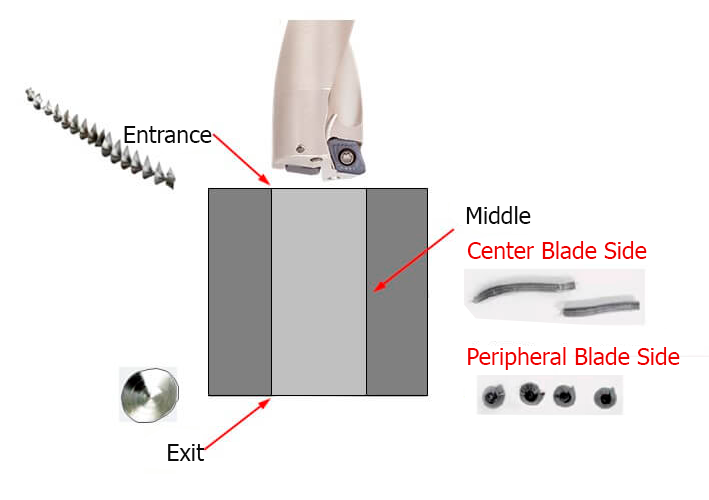

2 刃鑽頭的切屑形狀

在使用 2 刀片鑽頭進行鑽孔過程中,在不同階段會產生不同形狀的切屑:切屑入口、中間部分內和出口時。在入口處,薯片形成一個「連續螺旋」,在中間過渡到「細碎的薯片」,並在出口處最終形成“未分割的細長薯片”。此外,隨著鑽孔的進行,傘狀切屑會被排出。

切削條件對切屑形成的影響

對於雙刃鑽頭,改變切削參數會導致切屑特性發生明顯變化。提高切削速度會產生更薄的切屑和更大的捲曲半徑,而提高進給率會產生更厚的切屑。為防止切屑堵塞而量身定製的最佳進給調整,增強了切屑碎裂,有助於在各種工件材料上更順暢地排屑。

| 切割速度提高 | 晶元厚度:更薄

捲曲半徑:更大 |

| 飼料增加 | 晶片厚度:較厚 |

碳鋼、合金鋼、鑄鐵、低碳鋼(粘性材料)、不鏽鋼

在鑽孔操作中,調整進給率在切屑形成中起著至關重要的作用。提高進給速度不僅會影響所產生切屑的厚度,還會影響切屑碎裂的難易程度。需要注意的是,這種效果取決於防止切屑堵塞,因為過多的堆積會阻礙加工過程。通過戰略性地調整進給率以保持最佳平衡,切屑更容易破碎,從而提高排屑效率。這種細緻入微的方法可確保更順暢的鑽孔操作並提高整體加工性能。

Tungaloy 的 2-Flutes 鑽頭系列

SolidDrill (DSW、DSM)

塗層整體硬質合金鑽頭,具有出色的穩定性 DSW: ø3 – ø12 mm – (L/D): 3, 5DSM: ø0.1 – ø3 mm – (L/D): 5 – 15

中心葉片側:

由於中心邊緣和外邊緣之間的速度差異,切屑捲曲,形成連續的線圈而不會破裂。

週邊刀片側:

由於中心和週邊之間的速度差異,晶元會捲曲和破裂。

切削條件對切屑的影響

調整單槽鑽頭的切削速度會影響切屑厚度和捲曲半徑。更高的切削速度會產生更薄的切屑和更大的捲曲半徑,而提高進給率會產生更厚的切屑。適當的切屑控制因工件材料而異,因此需要量身定製的加工方法以獲得最佳結果。

| 切割速度提高 | 晶元厚度:更薄

捲曲半徑:增加 |

| 飼料增加 | 晶片厚度:較厚 |

用於碳鋼、合金鋼和鑄鐵

通過提高進給速率和加厚切屑,切屑變得更容易破碎。

用於低碳鋼/不鏽鋼

如果切屑厚度太厚,切屑的強度會很高,很難折斷,因此請根據工件材料確保切屑厚度合適。

對於帶蓋板的機器,提高轉速並利用離心力分離零件也很有效。

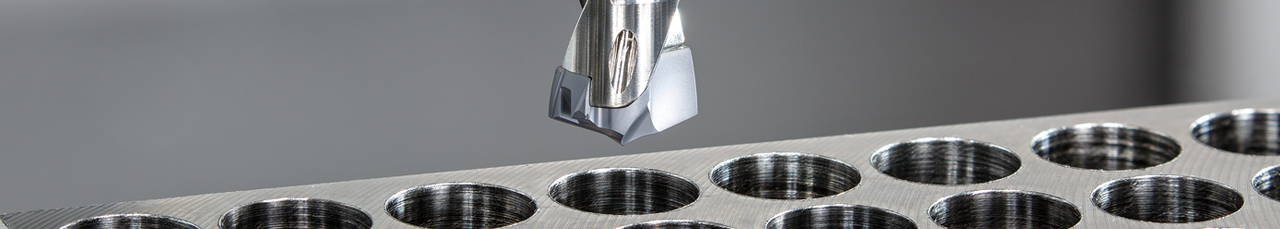

Tungaloy 的單刃鑽頭系列

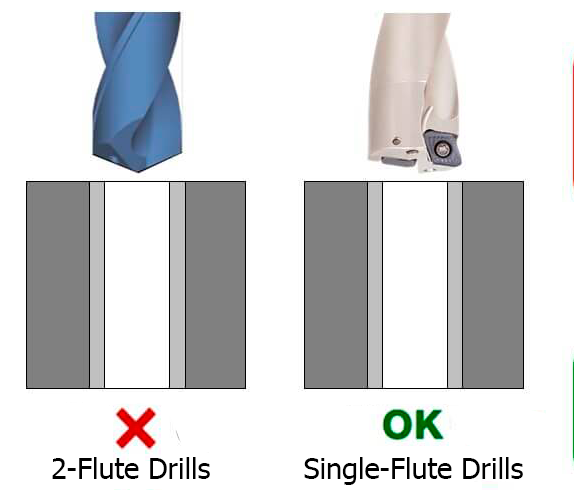

2 刃鑽頭:

在切削刃上沒有破碎錘的情況下,排屑是具有挑戰性的。雖然使用預切孔和均勻厚度進行加工可能是可行的,但通常不建議這樣做。

單刃鑽頭:

配備斷路器的單刃鑽頭可根據切削條件進行有效排屑。它們可以輕鬆處理厚度不均勻的塗層,例如鑄孔。