これは、タンガロイの営業担当がお客様とともに歩んだ成功への道である。

タンガロイ営業担当

髙田 冴華Saeka Takata

- 出身

- 愛媛県

- 社歴

- 2017年4月よりタンガロイ入社。以後、三河営業所にて勤務。

- 趣味など

- 映画鑑賞。特に非日常感を味わえるSF映画がお気に入り。

根っからの歴女。モノづくりの歴史の1ページに少しでも貢献したいという思いで、モノづくりのモノづくりをする工具屋に興味を持った。

CKD株式会社様は1943年に日本航空電機株式会社として設立され、1945年に中京電機株式会社と社名変更し、真空管や蛍光灯の製造装置など自動機械装置の製造・販売からスタート。 その後、自動化技術と流体制御技術を基盤に、空気圧機器・流体制御機器などのFA機器を幅広く手掛けている。今では日本から世界にネットワークを広げ、世界中のモノづくりの現場を支えている。モノづくりを営む者にとっては、空圧・流体制御機器のトップメーカーとしてご存じの方も多いことだろう。

自動盤-小物部品加工ユーザー様への提案活動

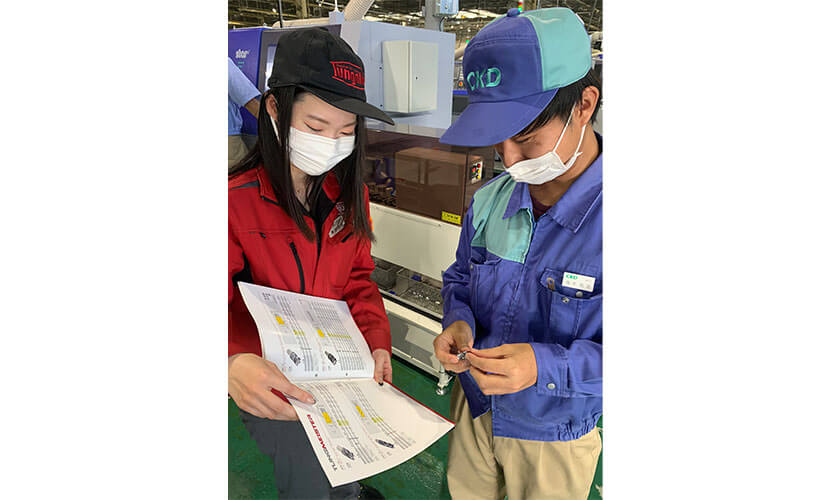

担当営業である髙田とCKD株式会社 四日市工場様との関係のスタートは2018年のことであった。髙田はタンガロイに入社後、本社での研修を終え三河営業所に配属になり、CKD様の担当に任命された。そこから代理店様とともに定期的に訪問させて頂いている。

CKD株式会社 四日市工場様では主に空圧・流体機器の生産を行っている。それら空圧・流体機器で用いる部品は、自動旋盤を用いて加工する小物部品が多い。以前はタンガロイ自動旋盤向けの工具のラインナップが多くなかったことから、CKD様内でのタンガロイ工具の使用は少なかった。髙田が担当になった頃より、自動旋盤向け工具のラインナップが増え始め、それら新製品のご紹介や改善活動に参加させて頂く関係性に徐々になっていった。

自動旋盤での工具の使用制限

近年では工場の自動化がより進んでおり、それに伴いFA機器の販売・生産量も増加している。そのようなトレンドを受け、四日市工場様においても生産数の増加傾向が続いている。

「自身で担当している空圧バルブ部品の生産数量を増やすためには、ネック工程であった丸物から平取り加工を行う工程のサイクルタイム短縮がキーであった」

この加工工程の詳細は「ø15mm程度の丸棒を10角に平取り加工する」といった内容であった。

しかし、自動旋盤加工ならではの使用工具の制限がサイクルタイム短縮活動を行う上での障害になっていた。

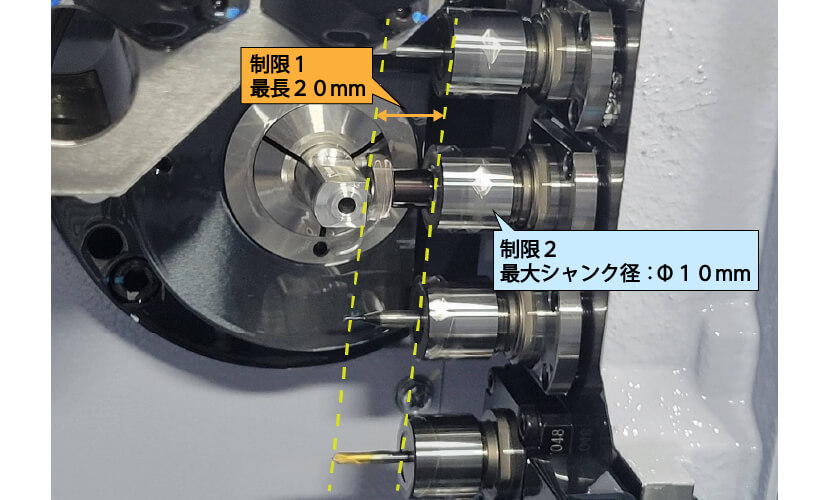

自動旋盤における回転工具の使用制限(※本ラインで使用していた自動旋盤の場合)

制限1「工具長の制限」

自動旋盤で回転工具を使用する場合、回転工具用のミル軸に工具を装着して加工を行う。本機械では、使用できる工具長が最長20mmまでという制限があった。

制限2「使用できるシャンク径と工具径の制限」

またミル軸には工具長と共に、工具把握に使用できるコレットのサイズにも制限があった。コレットサイズに制限があることから、最大で把握できるシャンク径はø10mmまでであった。しかし10角を平取り加工するには、「工具径がø10mmより大きいかつシャンク径がø10mm以下」のエンドミルを使用する必要があった。

「これら制限をクリアできる工具を探すのに苦労していました。この部品生産の立上げ当初は、全長の短い工具径ø14-4枚刃、シャンク径ø14のソリッドエンドミルをシャンク径ø10になるよう追加工した特殊品を使用していました。(※一般的なエンドミルの仕様は工具径とシャンク径が同一のものが多い)

その後、工具コスト低減と調達性の簡易さの観点から、自動旋盤用刃先交換式エンドミルø14-2枚刃(シャンク径ø10)の標準品が見つかったため、この工具を使用して生産を行っていました。」

しかし、サイクルタイム短縮のための改善活動を行っていくにも、本加工に対応可能な工具の候補が少ない事に頭を悩まされている状況であった。

ミル軸での工具制限

工具使用制限の多い自動盤平取り加工の解決策

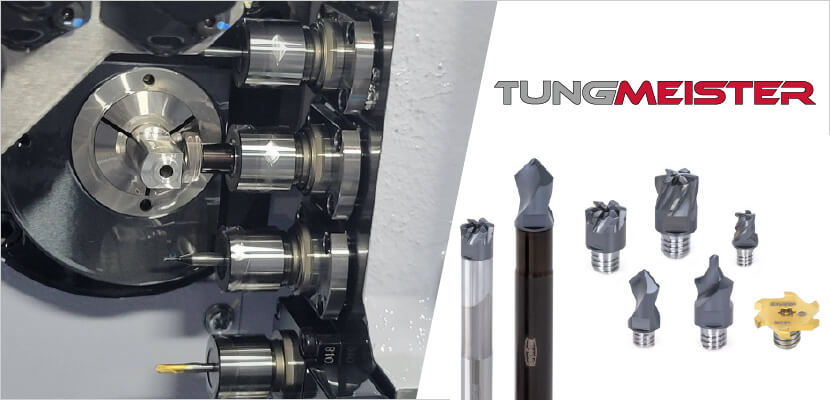

そんな福本様の抱える課題を聞いた髙田は「ヘッド交換式エンドミルTungMeister VFMヘッド+コレット一体型シャンク」がサイクルタイム短縮に貢献できるのはないかと考えこの提案を行った。

髙田の提案内容

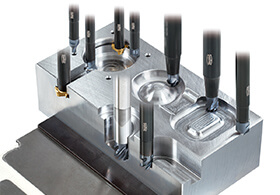

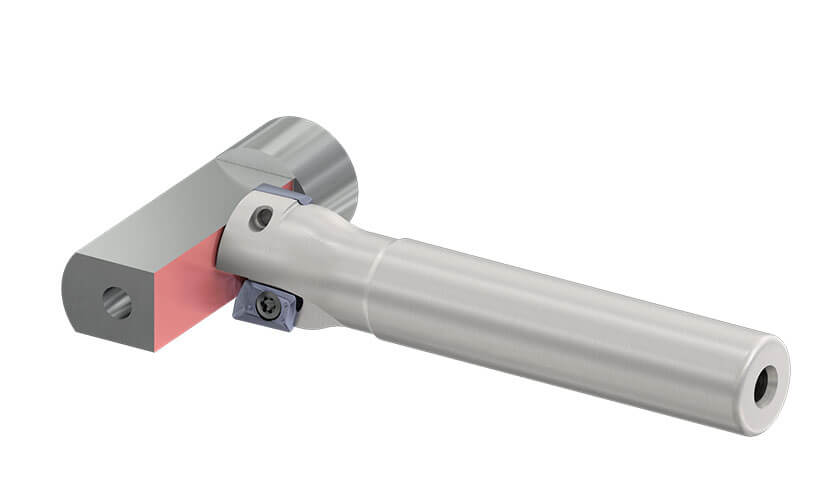

提案のポイント その1:平面加工用VFMヘッドの適用

『ヘッド交換式エンドミルTungMeister』には、平面加工用VFMヘッドのラインナップがある。VFMヘッドは、一見してTスロットカッタのような形状をしている。最大の特長は、工具径がシャンク径に対し大きいことである。通常は工具径とシャンク径が同径になるエンドミルに対し、VFMヘッドを用いることで同一のシャンク径で、より大きな工具径を適用できる。また工具径を大きくすることでより刃数が増加させる事が可能になる。現状使用しているø14-2枚刃の刃先交換式エンドミルに対し、ø16-6枚刃仕様のVFMヘッドを用いることで、刃数増加による送りの増加ができるのはないかと考えた。

シャンク径を基準とした一般的なエンドミルとVFMヘッドの工具径/刃数比較

| シャンク径 | 一般的なスクエアソリッドエンドミル | TungMeister VFMヘッド | ||

| 工具径 | 刃数 | 工具径 | 刃数 | |

| ø8 | ø8 | 4 | ø12 | 6 |

| ø10 | ø10 | ø16 | ||

| ø12 | ø12 | ø20 | ||

| ø16 | ø16 | ø25 | ||

提案のポイントその2:コレット一体型シャンクの適用

今回の工程のポイントは、いかに工具長とシャンク径の制限をクリアするかであった。その解決策は「コレット一体型シャンク」の適用であった。『TungMeister』では工具の取り付けに制限の多い自動旋盤やBT30などの小型工作機械向けで使用しやすい「コレット一体型シャンク」の設定がある。このコレット一体型シャンクを用いることで、「工具長の制限」と「シャンク径の制限」を同時にクリアすることが可能になった。

まさにお客様の課題を解決するのにぴったりな提案であったことから、髙田の提案が認められテストへと移っていった。

- 従来工程イメージ

- ・ø14-2枚刃

- ・刃先交換式エンドミルの平取り加工

- 提案工程イメージ

- ・ø16-6枚刃

- ・VFMヘッド平取り加工

平取り加工工程のサイクルタイム13秒削減に成功!

提案工具によるテストを迎えた。現状の切削条件は、「回転数:1,600rpm,回転当たり送り:0.06mm/rev(テーブル送りVf=96mm/min)」であったが、TungMeister VFMヘッドは現状の刃数2枚に対し、6枚に増えるためより高い送りの適用を狙った。また、刃数が6枚になる懸念事項のびびりが発生しやすい事に対しては、現状より回転数を低下させ、びびりを抑制するといった工夫を行った。その結果「回転数:800rpm,回転当たり送り0.18mm/rev(テーブル送り144mm/min)」がVFMヘッドを使用する上での最適な切削条件だと判明した。得られた結果は、

- 現状のテーブル送りVf=96mm/minに対し、Vf=144mm/minと1.5倍の加工能率を達成

- 時間にして13秒のサイクルタイム短縮に成功

と課題であったサイクルタイム短縮に貢献する結果となった。

「今回の主目的であったサイクルタイム短縮につながった事に加え、ヘッド交換式に変更して工具交換が簡単になった事もメリットとして感じています。従来使用していた刃先交換式エンドミルも機内でインサート交換を行っていましたが、インサート交換時にねじを落として無くしてしまうなどの不便がありました。ヘッド交換式はレンチを掛けて回すだけでヘッドの脱着が可能なため、工具交換が簡単になりました。」

「平取り部分は面粗度指示がありました。VFMヘッドに変更することで面粗度が向上したことは品質維持の面でも貢献しています。VFMヘッドは、平面加工用でさらい刃があることが面粗度向上に効きました。

過去に刃先交換式タイプでさらい刃付きインサートを試しましたが、さらい刃による背分力の増加によりびびりが発生した経緯がありました。刃先がシャープなヘッド交換式ではびびりが抑制でき、さらい刃適用のデメリットをカバーしつつ送りを増加できた点も好評価です」

と、サイクルタイム短縮以外の点でも高評価を頂いている。

そんなお客様の評価を頂いた髙田は、

「自画自賛で恐縮ですが、今回の提案内容はお客様の課題解決にぴったりな提案でした。自身の2022年度提案オブザイヤーです」

と今回の改善内容を振り返っている。

今回の改善ポイント

-

自動旋盤における丸物の平取り加工に、多刃仕様VFMヘッドを適用。サイクルタイムを短縮

ø15丸棒(被削材:A5052)から10角に平取りを行う加工に、TungMeister平面加工用VFMヘッドを適用。工具径ø16に対し6枚刃と多刃仕様で、より高い送りの適用が可能に。また工具径を大きくできることから、取付け制限のある自動旋盤でも切削幅の大きい加工が行える。

-

「コレット一体型シャンク」の適用により、工具制限の多い自動旋盤ならではの課題を解決

「TungMeisterコレット一体型シャンク」を使用することで、自動旋盤での工具長やシャンク径制限の課題を解決。従来よりも柔軟な工具選択が可能。

加工材料の変化

CKD様内でも加工材料の変化を近年感じているようだ。従来は鋼やステンレス鋼であった材料がアルミに移り変わってきている。またそこから更にアルミから樹脂に切り替わっていく可能性もあるのではと推測している。

DLCコーティングやノンコート超硬などの非鉄金属向けのラインナップが増えることを期待している。CKD内でもアルミの加工は増加傾向であり、非鉄金属向けの工具の使用機会が増えてきています。設定アイテムの関係から選択できるメーカーは限られていますが、より多くのメーカーでの工具選択ができる環境になると助かります。PCDインサートも選択としてはあるが、PCDインサートは高価のため、費用が抑えられるDLCコーティングインサートの充実を期待しています」

と非鉄金属向け工具のラインナップ増強の要望を頂いている。

「製品ラインナップの観点もあるが、フットワークが軽く、素早く対応してもらえるメーカー担当者の存在も重要です。リードタイムが厳粛な生産現場においては、生じた課題に対し、何か相談したらすぐに対応してくれるメーカー担当者さんを頼りにしています。」

といったお言葉を頂いている。

「この案件でも他の案件でもレスポンスのスピード感を大事にしています。私自身も、自分が誰かに問合せた時に、早いうちに何らかの返事を貰えると安心しますので、それをお客様対応に反映させています。」

と営業する上で大事にしているポリシーを述べている。

タンガロイ全社においても、お客様の環境変化に素早く対応する体制構築と、従業員一同、日々の業務活動にスピード感を持って望んでいきたい。

前列 機器事業本部 フルードシステムBU四日市工場 生産技術部1G1T福本様

後列 機器事業本部 フルードシステムBU四日市工場 生産技術部1G1T平田チームリーダー

今回ご紹介した製品はこちら