新人・ベテラン・海外スタッフ、全員が即戦力!段取りミスを撲滅するヘッド交換式ソリューション

外国人スタッフ急増の今、「工具交換のミス」を減らすために

ここ数年、日本の製造現場は急速に多国籍化しています。特に自動車や金属加工の現場では、外国人労働者数がこの10年でなんと2倍に! 厚生労働省の統計によれば、製造業における外国人労働者は2024年時点で約59.8万人。外国人労働者全体の約26%を占めるまでになっています。

数字で見る製造業の外国人労働者増加(厚生労働省発表)

| 年度(10月末時点) | 自動車産業 | 金属加工産業 |

|---|---|---|

| 2015年 | 60,239人 | 22,685人 |

| 2016年 | 69,937人 | 26,647人 |

| 2018年 | 88,263人 | 37,249人 |

| 2019年 | 97,336人 | 44,340人 |

| 2021年 | 83,461人 | 44,589人 |

| 2023年 | 95,338人 | 55,132人 |

※2020~21年は新型コロナの影響で一時的に減少しましたが、2022年以降は再び増加傾向となっています。

こうした変化は、生産性向上や人手不足解消に役立つ一方で、現場に新たな課題も生んでいます。それが工具交換時の「段取りミス」や「ヒューマンエラー」です

現場を悩ませる「工具交換の3大トラブル」

- インサートや工具の取り付けミスによる工具破損

工具の取り扱いに慣れていない作業者の場合、力加減や締め付け手順を間違えるケースが多く、それが工具の破損や加工不良につながっています。 - 工具長の設定ミスによる寸法ズレ

再設定時の数字入力ミスが発生すると、品質不良や再加工、納期遅延などにつながります。 - 教育負荷の増大と現場の負担

多言語マニュアルや指導のため、ベテランスタッフへの依存が増え、コストも時間もかさみます。

こうした問題を放置すると、現場の稼働率は下がり、製造コストは跳ね上がります。

「誰でも簡単にミスなく交換できる」ヘッド交換式工具のススメ

- ワンタッチで交換完了:専用レンチで「カチッ」と締めるだけ。複雑な手順は一切なし。

- 工具長の再設定は不要:ヘッドが規格化されているので、再設定ゼロで作業が再開できます。(※DrillMeisterやTungMeisterなど)

- 機外段取りによる交換作業の簡易化:機内での交換作業を廃止し、機外で工具交換や工具長設定を実施。狭い機内での作業が無くなり、交換時間削減やミス撲滅に効果的(※TungCapやModuMini-Turnなど)

- 誰でも直感的に使える:新人も外国人スタッフも視覚的に分かりやすい。高度な勘・コツを不要にし、誰でも即戦力化。

用途別おすすめ工具ラインアップ

DrillMeister / AddMeisterDrill

- 用途:⌀4~25.9mm の穴あけ加工全般

- 特長:

- 再研削・再コート不要 常に新品ヘッドを使用し、寿命ムラを抑制

- ワンアクションクランプ でヘッド交換を迅速化し、段取り時間を大幅削減

- 多彩なヘッド形状・材種ラインアップ により、5種類のヘッド形状で加工ニーズに幅広く対応

- 自己拘束型設計 により振れを抑え、高精度加工を実現

TungMeister

- 用途:肩削り・溝加工・平面加工・面取り・ねじ切りなど多用途ミリング

- 特長:

- 45種以上のヘッド形状 をねじ込み式で簡単・確実に交換可能

- 豊富な形状や長さを取り揃えたシャンクラインナップ で特定の加工用途に柔軟に対応

- 3種類のシャンク材質(鋼/超硬/タングステン) で剛性と耐びびり性を最適化

- 刃先位置再現性20µm以下 の高精度設計で、刃振れや振動を抑制

- テーパ+フランジ2面拘束 で抜群のクランプ剛性を実現し、ダウンタイムを劇的に削減

- 内部給油対応シャンク により、切りくずがつまり易い溝加工やポケット加工で、冷却性と切くず排出性を強化

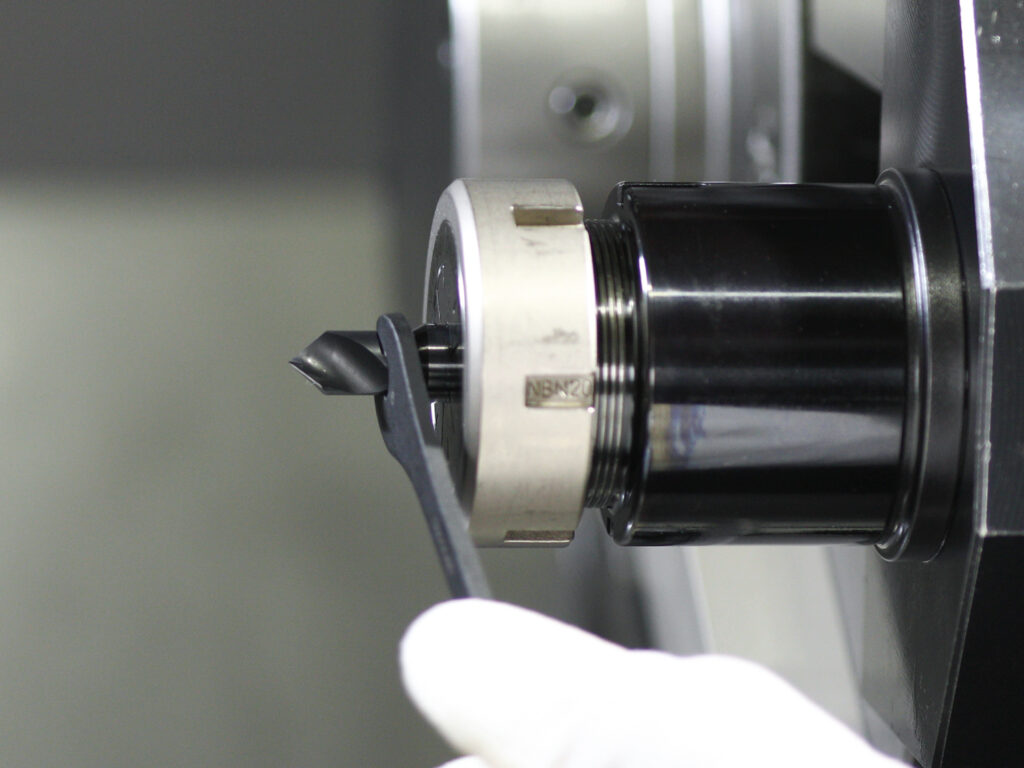

ModuMini-Turn

- 用途:自動盤向け外径・内径旋削、溝入れ、突切り加工など

- 特長:

- ヘッド共通構造 でシャンクを機上に設置したままヘッド交換が可能、段取替え時間を大幅削減

- 繰り返し位置精度5µm以下 の高精度脱着設計で安定した加工剛性を維持

- 多様なシャンク長さ・形状 に対応し、ほとんどの自動盤機種で使用可能

- 独自カップリング形状 によりスムーズな脱着と高い剛性を両立

TungCap

- 用途:旋削、溝入れ、転削、穴あけなど様々な加工に対応するトータルツーリングシステム

- 特長:

- ポリゴン+端面の高剛性2面拘束 で安定した切削を実現

- 内部給油や高圧クーラント対応ヘッドをラインナップ。難削材でも効率よく切りくず処理

- 工具交換時の再現精度±2μm で試し削り不要

- 工具交換時間を大幅短縮、生産性向上に貢献

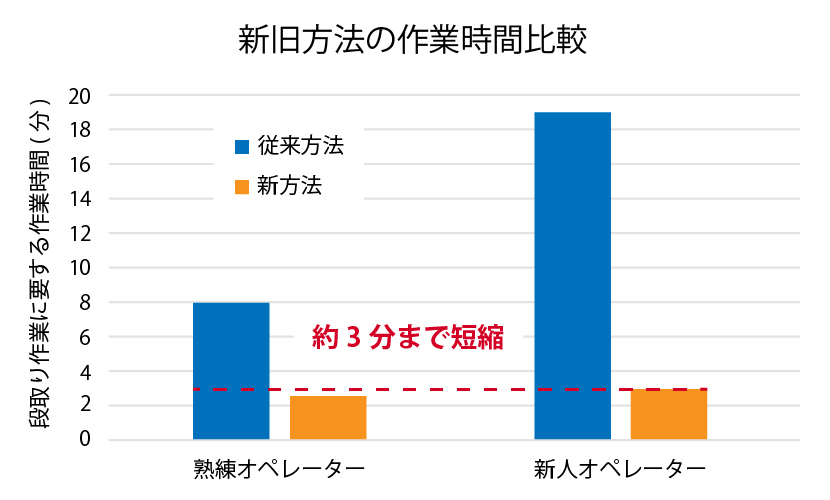

現場事例:新人とベテランの時間差を解消

自動盤ラインを手掛ける鈴木製作所では、従来ベテランが約8分、新人が約19分かけていた工具交換作業を、ModuMini-Turn のヘッド交換式工具に切り替えることで双方とも約3分に短縮し、作業時間の差をほぼなくしました。これにより、機械稼働率の向上やヒューマンエラー(工具落下、補正ミスなど)の低減が実現され、安定した生産ラインの運用に貢献しています。

お客様でのModuMini-Turn活用事例

株式会社鈴木製作所様は、ModuMini-Turnを使用した機外工具段取り運用を考案し、機械稼働率向上に成功しました。課題に対しどのように改善アプローチしたかのストーリー詳細をご確認頂けます。

まとめ

多国籍化や人手不足が加速する製造現場において、工具交換時の「段取りミス」は生産性や品質に大きな影響を与えます。タンガロイのヘッド交換式工具シリーズは、誰でも簡単に、確実に交換できる仕組みを提供し、新人とベテランの作業時間差を解消することでライン稼働率の向上とヒューマンエラー削減を同時に実現します。各製品が持つ高速交換・高精度設計・豊富なラインアップにより、多様な工程ニーズに対応できる点も大きな魅力です。今後も現場の効率化と安定稼働を支えるパートナーとして、ぜひご活用ください。