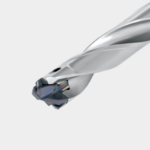

Punte a cuspide intercambiabile

Operazioni di foratura efficienti ed affidabili, tempi di cambio utensile ridotti, costi di lavorazione e di gestione delle scorte notevolmente inferiori rispetto alle punte in metallo duro.

Applicazioni & Caratteristiche

Applicazioni

Caratteristiche

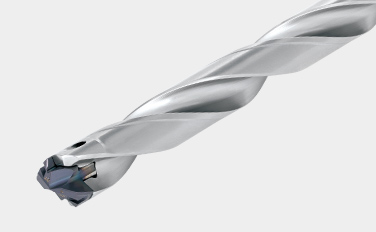

1. Punte a cuspide intercambiabile per una vita utensile elevata ed ottimi rendimenti

– Design dell’elica progettato per assicurare lo scarico agevole dei trucioli

– Corpi punta realizzati in acciaio di elevata durezza per una maggiore resistenza all’usura

– Ampia scelta di geometrie di taglio per realizzare qualsiasi operazione di foratura

– Gradi in metallo duro affidabili e di lunga durata

– Canalini di lubrificazione interni elicoidali in grado di fornire un adeguato apporto di refrigerante durante la lavorazione.

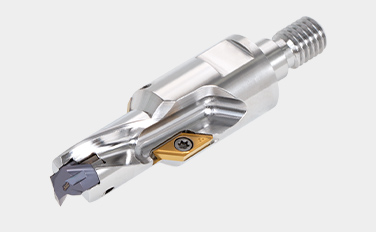

2. Elevata precisione, rigidità e produttività

– La struttura del bloccaggio cuspide assicura un’elevata precisione di ripetibilità ed affidabilità.

– Gestione scorte semplificata, nessun costo di ricondizionamento

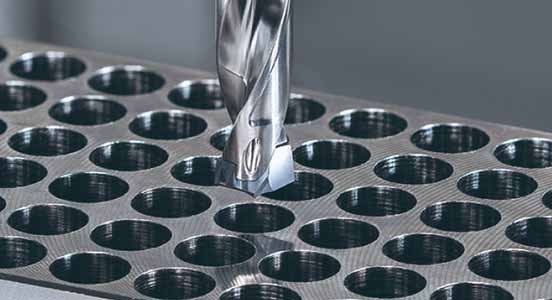

3. La foratura a cuspide garantisce produttività e semplifica la gestione dell’utensile

Fianco di una punta integrale (dopo la riaffilatura)

– A seguito delle riaffilature e rivestimenti si deposita uno strato eccessivo di rivestimento sul fianco.

– Il rivestimento sovrabbondante tende a sfogliarsi.

– Risultato: durata imprevedibile e incostante.

Misurazione della vita utensile delle punte integrali

Cuspidi & Gradi

Cuspidi

DMP (ø4.0 – ø5.9 mm [AddDrillMeister] ø6.0 – ø25.9 mm)

- Per impieghi generali

- Taglio leggero grazie al tagliente affilato

DMC (ø4.0 – ø5.9 mm [AddDrillMeister] ø6.0 – ø25.9 mm)

- Elevata precisione

- Speciale design autocentrante del tagliente trasversale.

Elimina la necessità del foro pilota fino a forature 12xD. - Doppia guida che garantisce una superiore finitura superficiale e la rettilineità del foro.

DMF (ø6.0 – ø25.9 mm)

- Testa piana autocentrante per un ingresso ben bilanciato nel materiale.

- Forze radiali significativamente ridotte che assicurano stabilità operativa nei fori eseguiti su superfici complesse, sia in entrata che in uscita.

- Affidabilità in presenza di sporgenze elevate, fino a L/D = 8 senza preforo.

DMH (ø6.0 – ø25.9 mm)

- Taglienti robusti ideali nelle operazioni di foratura più gravose e complesse.

- In abbinamento al grado AH9130, versatile e resistente all’usura.

DMN (ø6.8 – ø19.5 mm)

- Eccellente resistenza all’incollamento, ideali nei materiali non ferrosi

Gradi

AH725

![]()

![]()

![]()

![]()

- P15 – P30 / M15 – M30 / K25 – K30 / S15 – S25

- Ottimo rapporto tra resistenza all’usura e resistenza alla scheggiatura.

- Ideale nella lavorazione di acciai e acciai inossidabili a parametri di taglio generali.

AH9130

![]()

![]()

![]()

![]()

- P15 – P35 / M25 – M35 / K10 – K25 / S15 – S30

- Elevata resistenza all’usura

- Ampio campo di impiego su materiali diversi

KS15F

![]()

- N15 (leghe non ferrose)

- Metallo duro non rivestito

Corpi punta

Corpi punta

TID-R-E (2xD)

- Gambo cilindrico

- Versione economica, senza fori interni per il passaggio del refrigerante

Esempi di lavorazione

Esempio #1

| Pezzo: | Blocco cilindri |

| Materiale: | FC250 / GG25 / 250 |

| Punta: | TID115F16-8 |

| Cuspide: | DMC115 AH9130 |

| Parametri di taglio: | Vc = 100 (m/min) f = 0.2 (mm/giro) Vf = 554 (mm/min) DC = 11.5 (mm) H = 80 (mm) Refrigerante: Sì (Interno) Macchina: Centro orizzontale |

Esempio #2

| Pezzo: | Componente di flangia |

| Materiale: | S45C / C45 |

| Punta: | TID050R06-5 |

| Cuspide: | DMP050 AH725 |

| Parametri di taglio: | Vc = 100 (m/min) f = 0.1 (mm/giro) Vf = 636.9 (mm/min) DC = 5 (mm) H = 20 (mm) Refrigerante: Sì (Interno ed esterno) Macchina: Centro verticale |

Esempio #3

| Pezzo: | Albero di uscita |

| Materiale: | SCM415 |

| Punta: | TID140F16-8 |

| Cuspide: | DMC140 AH9130 |

| Parametri di taglio: | Vc = 120 (m/min) f = 0.3 (mm/giro) Vf = 600 (mm/min) DC = 14 (mm) H = 80 (mm) Refrigerante: Sì (Interno) Macchina: Centro orizzontale |

Parametri di taglio standard

AddMeisterDrill

| ISO | Workpiece material | Hardness | Cutting speed Vc (m/min) |

Feed: f (mm/rev) | ||

|---|---|---|---|---|---|---|

| Tool diameter: DC (mm) | ||||||

| ø4 – 4.4 | ø4.5 – 4.9 | ø5 – 5.9 | ||||

|

Low carbon steels (C < 0.3) SS400, SM490, S25C, etc. C15E4, E275A, E355D, etc. |

– 200 HB | 80 – 140 | 0.04 – 0.07 | 0.04 – 0.08 | 0.07 – 0.13 |

| High carbon steels (C > 0.3) S45C, S55C, etc. C45, C55, etc. |

– 300 HB | 70 – 120 | 0.04 – 0.07 | 0.04 – 0.08 | 0.07 – 0.13 | |

| Low alloy steels SCM415, etc. 18CrMo4, etc. |

– 200 HB | 70 – 120 | 0.04 – 0.06 | 0.05 – 0.08 | 0.07 – 0.13 | |

| Alloy steels SCM440, SCr420, etc. 42CrMo4, 20Cr4, etc. |

– 300 HB | 40 – 90 | 0.04 – 0.07 | 0.05 – 0.08 | 0.07 – 0.13 | |

|

Stainless steels SUS304, SUS316, etc. X5CrNi18-9, X5CrNiMo17-12-2, etc. |

– 250 HB | 30 – 70 | – | – | 0.04 – 0.08 |

|

Grey cast irons FC250, etc. GG25, etc. |

150 – 250 HB | 80 – 180 | 0.04 – 0.08 | 0.04 – 0.08 | 0.1 – 0.15 |

| Ductile cast irons FCD700, etc. GGG70, etc. |

150 – 250 HB | 80 – 140 | 0.04 – 0.08 | 0.04 – 0.08 | 0.1 – 0.15 | |

|

Aluminium alloys ADC12, etc. AlSi11Cu3, etc. |

– | 80 – 220 | – | – | – |

|

Titanium alloys Ti-6Al-4V, etc. |

– 40 HRC | 20 – 50 | – | – | – |

| Nickel-based alloys | – 40 HRC | 20 – 50 | – | – | – | |

|

Hardened steel | – 50 HRC | 20 – 50 | – | – | – |

DrillMeister

| ISO | Workpiece material | Hardness | Cutting speed Vc (m/min) |

Feed: f (mm/rev) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Tool diameter: DC (mm) | ||||||||||

| ø6 – 7.9 | ø8 – 9.9 | ø10 – ø11.9 | ø12 – ø13.9 | ø14 – ø15.9 | ø16 – ø19.9 | ø20 – ø25.9 | ||||

|

Low carbon steels (C < 0.3) SS400, SM490, S25C, etc. C15E4, E275A, E355D, etc. |

– 200 HB | 80 – 140 | 0.09 – 0.13 | 0.12 – 0.25 | 0.15 – 0.28 | 0.18 – 0.3 | 0.20 – 0.35 | 0.25 – 0.45 | 0.25 – 0.45 |

| High carbon steels (C > 0.3) S45C, S55C, etc. C45, C55, etc. |

– 300 HB | 70 – 120 | 0.09 – 0.13 | 0.12 – 0.25 | 0.15 – 0.28 | 0.18 – 0.3 | 0.2 – 0.35 | 0.25 – 0.45 | 0.25 – 0.45 | |

| Low alloy steels SCM415, etc. 18CrMo4, etc. |

– 200 HB | 70 – 120 | 0.08 – 0.13 | 0.11 – 0.25 | 0.14 – 0.28 | 0.16 – 0.32 | 0.18 – 0.35 | 0.23 – 0.4 | 0.25 – 0.45 | |

| Alloy steels SCM440, SCr420, etc. 42CrMo4, 20Cr4, etc. |

– 300 HB | 40 – 90 | 0.08 – 0.13 | 0.11 – 0.25 | 0.14 – 0.28 | 0.16 – 0.32 | 0.18 – 0.35 | 0.23 – 0.4 | 0.25 – 0.45 | |

|

Stainless steels SUS304, SUS316, etc. X5CrNi18-9, X5CrNiMo17-12-2, etc. |

– 250 HB | 30 – 70 | 0.08 – 0.1 | 0.1 – 0.15 | 0.12 – 0.18 | 0.14 – 0.2 | 0.16 – 0.24 | 0.16 – 0.26 | 0.18 – 0.3 |

|

Grey cast irons FC250, etc. GG25, etc. |

150 – 250 HB | 80 – 180 | 0.12 – 0.18 | 0.15 – 0.3 | 0.20 – 0.35 | 0.25 – 0.4 | 0.3 – 0.45 | 0.35 – 0.55 | 0.35 – 0.6 |

| Ductile cast irons FCD700, etc. GGG70, etc. |

150 – 250 HB | 80 – 140 | 0.12 – 0.18 | 0.15 – 0.3 | 0.20 – 0.35 | 0.25 – 0.4 | 0.3 – 0.45 | 0.35 – 0.55 | 0.35 – 0.6 | |

|

Aluminium alloys ADC12, etc. AlSi11Cu3, etc. |

– | 80 – 220 | 0.1 – 0.2 | 0.2 – 0.35 | 0.25 – 0.4 | 0.3 – 0.45 | 0.35 – 0.5 | 0.4 – 0.6 | 0.5 – 0.75 |

|

Titanium alloys Ti-6Al-4V, etc. |

– 40 HRC | 20 – 50 | 0.05 – 0.07 | 0.06 – 0.12 | 0.08 – 0.15 | 0.1 – 0.28 | 0.12 – 0.2 | 0.14 – 0.22 | 0.18 – 0.27 |

| Nickel-based alloys | – 40 HRC | 20 – 50 | 0.05 – 0.07 | 0.06 – 0.11 | 0.08 – 0.13 | 0.1 – 0.15 | 0.12 – 0.18 | 0.12 – 0.22 | 0.14 – 0.22 | |

|

Hardened steel | – 50 HRC | 20 – 50 | 0.05 – 0.07 | 0.06 – 0.12 | 0.08 – 0.15 | 0.1 – 0.18 | 0.12 – 0.2 | 0.14 – 0.22 | 0.16 – 0.25 |

- Cutting conditions in the above table show standard cutting conditions

- Cutting conditions may change due to the rigidity and power of the machine and the workpiece material

- Machined hole diameter may change depending upon the rigidity of the machine tool or cutting conditions

Per maggiori informazioni su questo prodotto, visita il nostro e-catalog oppure scarica la brochure completa: