Applications & Fonctionnalités

Applications

Fonctionnalités

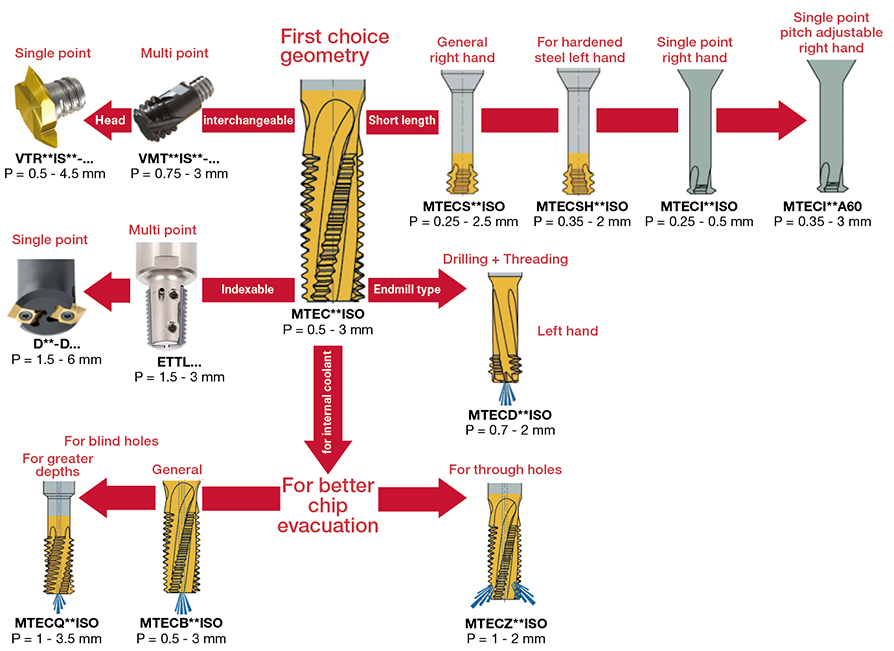

Guide de sélection d’outils pour filetages métriques ISO internes

Plaquettes, embouts, fraises en carbure monobloc et nuances

Plaquettes, embouts, fraises en carbure monobloc

Fraises carbure monobloc

SolidThread

- Pas 0.25 mm – 3.5 mm, diamètre d’outil 0.72mm

- Usinage de filets de petit diamètre, tels que M1x0.25 et 0-80UNF

Embouts

Embouts TungMeister pour le filetage (VMT / VTR)

- Pas 0.5 mm – 4.5 mm, diamètre de l’outil 10 mm

- Outils de filetage à embout interchangeable pour moins de temps d’arrêt qu’un outil de taraudage solide

Plaquettes

Plaquettes pour le fraisage indexable ThreadMilling

- Pas 1.5 mm – 6.0 mm, diamètre d’outil 17 mm

- Capable d’incorporer plusieurs plaquettes pour différents diamètres et pas de filetage

Nuances

AH725

![]()

![]()

![]()

![]()

- Bel équilibre entre résistance à l’usure et à l’écaillage

- Convient pour l’usinage des aciers et des aciers inoxydables dans des conditions de coupe générales

GH330

![]()

![]()

![]()

- Haute résistance à l’usure et à la rupture

- Convient pour une coupe continue à moyennement interrompue

Corps d'outils

Type de tige

Thread Milling indexable (ø17- ø80 mm)

Porte-outils de type cylindrique pour contre-alésage

Conditions de coupe recommandées

SolidThread

| ISO | Material | Condition | Tensile strength [N/mm2] |

Hardness HB |

Cutting speed (m/min) |

Tool dia: DC(mm) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Feed: f (mm/t) | ||||||||||||||||||

| AH725 | ø2 | ø3 | ø4 | ø6 | ø8 | ø10 | ø12 | ø14 | ø16 | ø20 | ø25 | ø30 | ||||||

|

Non-alloy steel and cast steel, free cutting stee |

< 0.25 %C | Annealed | 420 | 125 | 100 – 250 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 |

| ≧ 0.25 %C | Annealed | 650 | 190 | 80 – 210 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| < 0.55 %C | Quenched and tempered | 850 | 250 | 65 – 170 | ||||||||||||||

| ≧ 0.55 %C | Annealed | 750 | 220 | 110 – 180 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | ||

| Quenched and tempered | 1000 | 300 | 95 – 160 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | |||

| Low alloy steel and cast steel (less than 5% of alloying elements) |

Annealed | 600 | 200 | 90 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Quenched and tempered | 930 | 275 | 65 – 200 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| 1000 | 300 | 70 – 210 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| 1200 | 350 | 95 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| High alloyed steel, cast steel, and tool steel |

Annealed | 680 | 200 | 130 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Quenched and tempered | 1100 | 325 | 75 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| Stainless steel and cast steel | Ferritic/martensitic | 680 | 200 | 110 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Martensitic | 820 | 240 | 70 – 155 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

|

Stainless steel | Austenitic | 600 | 180 | 85 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |

|

Cast iron nodular (GGG) | Ferritic/martensitic | 180 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Pearlitic | 260 | 75 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Grey cast iron (GG) | Ferritic | 160 | 70 – 150 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Pearlitic | 250 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Malleable cast iron | Ferritic | 130 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Pearlitic | 230 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

|

Aluminum- wrought alloy | Not cureable | 60 | 160 – 300 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Cured | 100 | |||||||||||||||||

| Aluminum-cast, alloyed |

≦12% Si | Not cureable | 75 | 150 – 350 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Cured | 90 | |||||||||||||||||

| >12% Si | High temperature | 130 | 100 – 250 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.12 | |||

| Copper alloys | >1% Pb | Free cutting | 110 | |||||||||||||||

| Brass | 90 | |||||||||||||||||

| Electrolitic copper | 100 | |||||||||||||||||

| Non-metallic | Duroplastics, fiber plastics | 100 – 400 | 0.05 | 0.06 | 0.07 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | 0.15 | 0.18 | 0.22 | 0.25 | ||||

| Hard rubber | ||||||||||||||||||

|

High temp. alloys | Fe based | Annealed | 200 | ||||||||||||||

| Cured | 280 | |||||||||||||||||

| Ni or Co based | Annealed | 250 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | |||

| Cured | 350 | |||||||||||||||||

| Cast | 320 | |||||||||||||||||

| Titanium Ti alloys | RM 400 | |||||||||||||||||

| Alpha+beta alloys cured | RM 1050 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | ||||

|

Hardened steel | Hardened | 55 HRC | 55 – 65 | ||||||||||||||

| Hardened | 60 HRC | 45 – 55 | ||||||||||||||||

| Chilled cast iron | Cast | 400 | 90 – 105 | |||||||||||||||

| Cast iron | Hardened | 55 HRC | 55 – 65 | |||||||||||||||

- When using long edge type tools, Feed should be reduced to 40% of above table.

MTECS – Petit diamètre, type court

| ISO | Matériau de la pièce | Vitesse de coupe Vc (m/min) |

Diamètre d’outil | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Avance par dent fz (mm/t) | |||||||||||||||

| ø1.5 | ø2 | ø3 | ø4 | ø5 | ø6 | ø7 | ø8 | ø9 | ø10 | ø12 | ø14 | ø15 | |||

| Aciers en carbone bas et moyen | 60 – 120 | 0.05 | 0.05 | 0.07 | 0.09 | 0.11 | 0.13 | 0.14 | 0.15 | 0.16 | 0.16 | 0.17 | 0.18 | 0.18 | |

| Aciers haute teneur en carbone | 60 – 90 | 0.04 | 0.05 | 0.06 | 0.08 | 0.09 | 0.1 | 0.12 | 0.13 | 0.14 | 0.14 | 0.16 | 0.17 | 0.18 | |

| Aciers alliés, aciers traités | 50 – 80 | 0.04 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.13 | 0.14 | |

| Aciers moulés | 70 – 90 | 0.04 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.13 | 0.14 | |

| Aciers inoxydables | 60 – 90 | 0.03 | 0.03 | 0.04 | 0.05 | 0.06 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | |

| Fontes | 40 – 80 | 0.05 | 0.05 | 0.07 | 0.09 | 0.11 | 0.13 | 0.14 | 0.15 | 0.16 | 0.16 | 0.17 | 0.18 | 0.18 | |

| Aluminum | 80 – 150 | 0.05 | 0.05 | 0.07 | 0.09 | 0.11 | 0.13 | 0.14 | 0.15 | 0.16 | 0.16 | 0.17 | 0.18 | 0.18 | |

| Synthétiques, duroplastiques, thermoplastiques | 50 – 200 | 0.1 | 0.11 | 0.12 | 0.14 | 0.16 | 0.18 | 0.19 | 0.19 | 0.19 | 0.19 | 0.19 | 0.2 | 0.2 | |

| Alliages de nickel, alliages de titane | 20 – 40 | 0.03 | 0.03 | 0.04 | 0.04 | 0.05 | 0.06 | 0.06 | 0.06 | 0.07 | 0.07 | 0.07 | 0.08 | 0.08 | |

ETTL/ETLN

| ISO | Matériau de la pièce | Nuance | Vitesse de coupe Vc (m/min) |

Avance par dent fz (mm/t) |

|---|---|---|---|---|

| Acier à faible teneur en carbone | AH725 | 100 – 200 | 0.1 – 0.3 | |

| Acier à haute teneur en carbone | AH725 | 70 – 150 | 0.1 – 0.3 | |

| Acier à haute teneur en carbone | AH725 | 70 – 170 | 0.1 – 0.3 | |

| Aciers moulés | AH725 | 70 – 170 | 0.1 – 0.3 | |

| Aciers inoxydables | AH725 | 90 – 140 | 0.1 – 0.3 | |

| Fontes ductiles | AH725 | 60 – 130 | 0.05 – 0.3 | |

| Alliages d’aluminium | AH725 | 80 – 400 | 0.1 – 0.4 | |

| Alliages résistants à la chaleur | AH725 | 10 – 30 | 0.02 – 0.1 | |

| Alliages titane | AH725 | 20 – 90 | 0.02 – 0.1 |

- Le fraisage en montant est recommandé

Fraise à fileter à une dent

| ISO | Matériau de la pièce | Nuance | Vitesse de coupe Vc (m/min) |

Avance par dent fz (mm/t) |

|---|---|---|---|---|

| Aciers doux / Aciers non trempés < 200HB | GH330 | 150 – 200 | 0.3 – 0.4 | |

| Aciers au carbone / Aciers alliés < 300HB | GH330 | 150 – 200 | 0.17 – 0.26 | |

| Aciers pour matrices < 50HRC | GH330 | 30 – 50 | 0.14 – 0.2 | |

| Aciers inoxydables < 300HB | GH330 | 150 – 200 | 0.05 – 0.12 |

- Le fraisage en aval est recommandé

- Lors du filetage d’un trou borgne, utilisez une fraise à droite en rotation à droite.

- Coupez à partir du bas pour éviter la recoupe des copeaux

- Lors de l’usinage de filetages intérieurs à partir de la bouche, utilisez la fraise de gauche en rotation à gauche

TungMeister

| ISO | Matériau de la pièce | Condition | Force de traction [N/mm2] |

Dureté HB | Vitesse de coupe Vc (m/min) |

Diamètre d’outil | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Avance par dent fz (mm/t) | ||||||||||||||||||

| AH725 | ø2 | ø3 | ø4 | ø6 | ø8 | ø10 | ø12 | ø14 | ø16 | ø20 | ø25 | ø30 | ||||||

| |

Aciers non alliés et aciers moulés, aciers de décolletage | < 0.25 %C | Recuit | 420 | 125 | 100 – 250 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 |

| ≥ 0.25 %C | Recuit | 650 | 190 | 80 – 210 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| < 0.55 %C | Etanche et trempé | 850 | 250 | 65 – 170 | ||||||||||||||

| ≥ 0.55 %C | Recuit | 750 | 220 | 110 – 180 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | ||

| Etanche et trempé | 1000 | 300 | 95 – 160 | 0.02 | 0.03 | 0.03 | 0.05 | 0.06 | 0.07 | 0.08 | 0.09 | 0.1 | 0.12 | 0.15 | 0.18 | |||

| Aciers faiblement alliés et aciers moulés (moins de 5% d’éléments d’alliage) |

Recuit | 600 | 200 | 90 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Etanche et trempé | 930 | 275 | 65 – 200 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| 1000 | 300 | 70 – 210 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| 1200 | 350 | 95 – 160 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||||

| Aciers fortement alliés, aciers moulés et aciers à outils | Recuit | 680 | 200 | 130 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Etanche et trempé | 1100 | 325 | 75 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| Aciers inoxydables et aciers moulés | Ferritique/martensitique | 680 | 200 | 110 – 170 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | ||

| Martensitique | 820 | 240 | 70 – 155 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |||

| |

Aciers inoxydables | Recuit | 600 | 180 | 85 – 100 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.1 | 0.11 | |

| |

Fonte nodulaire (GGG) | Ferritique/martensitique | 180 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Perlitique | 260 | 75 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Fonte grise (GG) | Ferritique | 160 | 70 – 150 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Perlitique | 250 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||||

| Fonte malléable | Ferritique | 130 | 120 – 160 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | |||

| Perlitique | 230 | 110 – 140 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.21 | 0.15 | 0.18 | 0.21 | ||||

| |

Alliages d’aluminium forgés | Non curable | 60 | 160 – 300 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Durci | 100 | |||||||||||||||||

| Fonte d’aluminium, fonte d’aluminium allié | =<12% Si | Non curable | 75 | 150 – 350 | 0.03 | 0.04 | 0.04 | 0.06 | 0.07 | 0.08 | 0.09 | 0.11 | 0.12 | 0.15 | 0.18 | 0.21 | ||

| Durci | 90 | |||||||||||||||||

| >12% Si | Haute température | 130 | 100 – 250 | 0.02 | 0.02 | 0.03 | 0.03 | 0.04 | 0.05 | 0.05 | 0.06 | 0.07 | 0.08 | 0.10 | 0.12 | |||

| Alliages de cuivre | >1% Pb | Coupe libre | 110 | |||||||||||||||

| Laiton | 90 | |||||||||||||||||

| Cuivre électrolytique | 100 | |||||||||||||||||

| Non-métallique | Duroplastiques, fibres plastiques | 100 – 400 | 0.05 | 0.06 | 0.07 | 0.09 | 0.1 | 0.11 | 0.12 | 0.13 | 0.15 | 0.18 | 0.22 | 0.25 | ||||

| Caoutchouc dur | ||||||||||||||||||

| |

Alliages haute température | Base Fe | Recuit | 200 | ||||||||||||||

| Durci | 280 | |||||||||||||||||

| Base Ni ou Co | Recuit | 250 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | |||

| Durci | 350 | |||||||||||||||||

| Coulée | 320 | |||||||||||||||||

| Alliages titane Ti | RM 400 | |||||||||||||||||

| Alliages durcis Alpha+beta | RM 1050 | 20 – 80 | 0.02 | 0.02 | 0.02 | 0.03 | 0.03 | 0.03 | 0.03 | 0.04 | 0.04 | 0.04 | 0.05 | 0.05 | ||||

| |

Aciers trempés | Endurci | 55 HRC | 55 – 65 | ||||||||||||||

| Endurci | 60 HRC | 45 – 55 | ||||||||||||||||

| Fontes refroidies | Coulée | 400 | 90 – 105 | |||||||||||||||

| Fonte | Endurci | 55 HRC | 55 – 65 | |||||||||||||||

- Avec le bord long, réduisez l’avance à 40 %

RETOUR