Das Anfasen ist eine Bearbeitungsmethode, bei der die Kanten von Materialien wie Metallen und Harzen sowie die Ränder von Lochöffnungen schräg geschnitten werden.

Konkret bedeutet dies, dass scharfe Kanten und Grate vom Werkstück entfernt werden, um eine flache, abgeschrägte Kante zu bilden.

Diese Schräge wird in der Regel in einem Winkel von 45 Grad bearbeitet, aber der Winkel kann je nach Verwendung und Zweck variieren.

Tatsächlich kann man das Fasen im täglichen Leben oft beobachten.

Wenn Sie sich zum Beispiel die vier Kanten eines Smartphones ansehen, werden Sie feststellen, dass die Ecken diagonal, abgerundet und abgeschrägt sind, um Schmerzen zu vermeiden.

Das Anfasen wird häufig beim Kochen verwendet, da das Abschneiden der Ränder von Gemüse verhindert, dass es beim Kochen zusammenfällt, und die Aromen besser aufgenommen werden können.

Wie Sie sehen können, ist das Abfasen ein Prozess, den wir oft um uns herum sehen.

die Vorteile des Anfasens verstehen, Probleme bei der Bearbeitung und Lösungen

Inhaltsverzeichnis:

1. Einführung in das Anfasen

- Verstehen typischer Anfasstechniken

- Verschiedene Arten des Anfasens erforschen

2. Vorteile und Anwendungen des Anfasens

- Vorteile für verschiedene Branchen

- Gemeinsame Herausforderungen und Lösungen bei Anfasungsprozessen

3. Empfohlene Anfaswerkzeuge von Tungaloy

- Höhere Effizienz und Präzision beim Anfasen

4. Innovative Lösungen für effizientes Anfasen

- Bohrerdesigns für verbesserte Anfasungsergebnisse

- Einführung in spezielle Bohrwerkzeuge und deren Zeichnungssystem

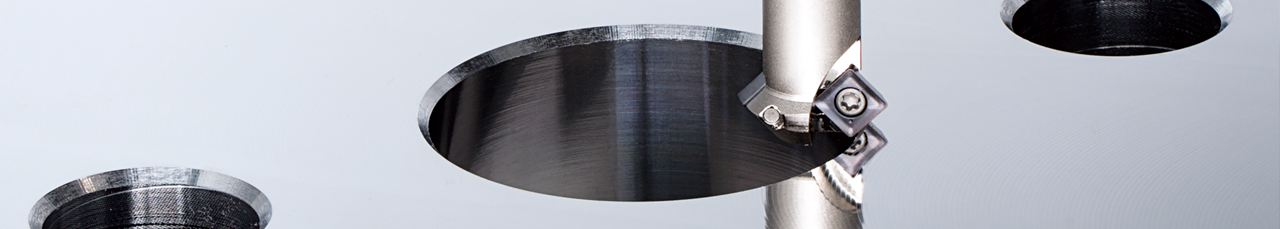

Fase um das Loch herum

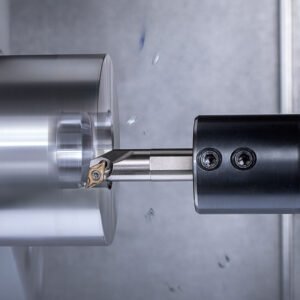

Drehen: Bearbeitung mit Werkzeug mit Innendurchmesser

Fräsen: Bearbeitung mit einem Fräser oder einem auswechselbaren Vollkopf-Fasenwerkzeug

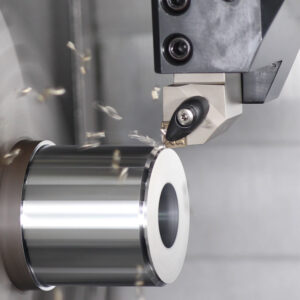

Fase zur Kanten-Gratlinie

Drehen: Bearbeitung mit einem externen Werkzeug

Fräsen: Bearbeitung mit einem Fräser oder einem auswechselbaren Vollkopf-Fasenwerkzeug

Verschiedene Arten des Anfasens erforschen

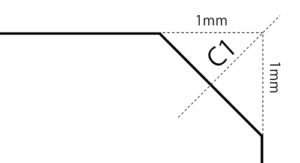

C-Fase:

Das C-Fasen ist eine weit verbreitete Technik, bei der die Kanten in einem präzisen 45°-Winkel geschnitten werden. Oft wird in Diskussionen über das “Anfasen” vor allem auf diese Methode angespielt. Praktische Anweisungen wie “C1” werden häufig bei Vor-Ort-Verfahren verwendet und geben an, dass eine Breite von 1 mm von der Kante entfernt werden muss.

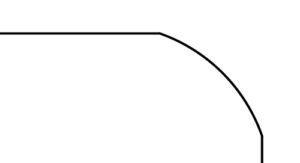

R-Fase:

Beim R-Fasen handelt es sich um ein Verfahren zur Abrundung von Ecken, das besonders wirksam die Verletzungsgefahr mindert. Diese Methode zeichnet sich durch glattere und sicherere Kanten aus.

Gewindefasen:

Das Anfasen von Gewinden ist ein sorgfältiges Verfahren, das die Ecken bis zu einem nicht wahrnehmbaren Grad verfeinert. Es erfüllt einen einzigartigen Zweck und ist ideal in Fällen, in denen weder C-Fasen noch R-Fasen erforderlich sind. Stattdessen liegt der Schwerpunkt auf der Beseitigung von Graten in einem Ausmaß, das sich der visuellen Erkennung entzieht.

Erhöhte Sicherheit

Durch das Anfasen werden scharfe Kanten und Grate vermieden, was die Verletzungsgefahr bei der Handhabung und Verwendung erheblich verringert.

Vereinfachte Montage und Einbau

Teile mit abgeschrägten Kanten ermöglichen eine reibungslosere Montage und Installation und rationalisieren die Arbeitsabläufe.

Erhöhte Haltbarkeit

Durch die Vermeidung von Spannungskonzentrationen, d. h. die Konzentration der Spannung auf bestimmte Bereiche, verbessert das Fasen die Dauerfestigkeit von Bauteilen. Unter Spannungskonzentration versteht man die Anhäufung von Spannungen in bestimmten Bereichen, während die Dauerfestigkeit die Widerstandsfähigkeit eines Materials gegenüber wiederholten Spannungszyklen misst.

Hervorragende Oberflächenqualität

Abgeschrägte Teile tragen zu einer einheitlichen Oberfläche bei, wenn sie lackiert oder beschichtet werden, was zu einem hochwertigen Aussehen führt, das den ästhetischen Gesamteindruck verbessert.

Erweiterte Werkzeug-Standzeit

Die Bearbeitung von Materialien mit Graten oder scharfen Kanten kann die Werkzeuge schnell beschädigen. Das Anfasen im Vorfeld minimiert den Werkzeugverschleiß, verlängert die Lebensdauer der Werkzeuge und sorgt für effizientere Bearbeitungsprozesse.

Allgemeine Herausforderungen und Lösungen bei Anfasungsprozessen

Rattern beim Anfasen

Beim Anfasen ist das Auftreten von Rattermarken ein besonderes Problem. Dieses Phänomen, das als Rattern bekannt ist, wird besonders problematisch, wenn mit einer Stanztechnik um Löcher herum gefastet wird. Es tritt häufig auf, wenn eine C-Fase mit einem 45-Grad-Winkel ausgeführt wird, was zu einer im gleichen Winkel ausgerichteten Werkzeugkante führt. Diese Ausrichtung erhöht die Schnittkraft und lenkt die Ablenkung auf den Werkzeugdurchmesser.

Bei größeren Fasenbreiten (z. B. C2 oder höher) verstärkt sich die radiale Schnittkraft, was das Rattern aufgrund der Werkzeugdurchbiegung erheblich verstärkt.

Um diese Probleme zu lösen, werden mehrere Gegenmaßnahmen empfohlen:

Auswahl der Werkzeuge

Entscheiden Sie sich für Schneiden mit großen Span- und Schrägungswinkeln sowie scharfen Schneidkanten. Dies mindert die radiale Schnittkraft, die beim Fasen in erster Linie zum Rattern beiträgt.

- Bei starkem Ratterverhalten: Erwägen Sie den Einsatz eines Aluminium-Bearbeitungsbrechers, auch wenn Sie mit Stahl arbeiten. Diese Spanbrecher haben einen größeren Spanwinkel und eine geringere Honung, was zu einem geringeren Schneidwiderstand und einer effektiven Ratterunterdrückung führt..

Die wichtigsten Anfas-Fräser von Tungaloy, wie zum Beispiel ECC und TungQuad, haben eine Schneidenform mit großem Spanwinkel, die für das Anfasen optimiert ist.

Verbesserte Stabilität der Werkzeuge

Rattern beim Anfasen entsteht durch den radialen Schneidwiderstand und die damit verbundene Durchbiegung des Werkzeugs. Außerdem können Resonanzschwingungen auftreten, die zu Rattergeräuschen führen, wenn die Drehzahl des Werkzeugs mit seiner Eigenfrequenz übereinstimmt. Der Einsatz von Werkzeugen mit hoher Stabilität minimiert die Durchbiegung, erhöht die Eigenfrequenz des Werkzeugs und verhindert die Synchronisierung zwischen Werkzeugdrehzahl und Eigenfrequenz.

Reduktion der Wendeschneidplattenanzahl

Manchmal kann die Reduzierung der Anzahl der Wendeschneidplatten auf dem Werkzeug, wie z. B. der Übergang von 4 auf 2 Wendeschneidplatten (oder in bestimmten Fällen sogar auf 1 Wendeschneidplatte), zur Dämpfung von Rattern beitragen.

Senkung der Rotationsgeschwindigkeit

Eine Verringerung der Drehzahl behebt häufig Rattererscheinungen, obwohl dieser Ansatz die Bearbeitungseffizienz und die Oberflächenqualität beeinträchtigen kann. Das Abwägen dieser Kompromisse und die Optimierung der Rotationsgeschwindigkeit minimieren die Vibrationen effektiv.

Reduzierte Fasenbreite

Die Verringerung der Fasenbreite ist ein wirksames Mittel, um die Durchbiegung des Werkzeugs und damit das Rattern zu unterdrücken. Bei größeren Fasen (C5 oder höher) hilft beispielsweise die Vorbearbeitung des Werkstücks zu einer mehrstufigen Lochform mit einem Bohr- oder Senkfräser, die Bearbeitungszugaben zu reduzieren und die Vibrationen beim Fasen zu dämpfen.

Fasenbreite ist ungleichmäßig

Die Fasenbreite weist Unregelmäßigkeiten auf, die auf die Durchbiegung des Werkzeugs und Ratterer zurückzuführen sind und je nach Bearbeitungsbereich und Phase der Bohrung variieren. Die im vorangegangenen Abschnitt “Ratterer in Fasenprozessen” beschriebenen Maßnahmen sind auch in diesem Fall wirksam.

Spänemanagement in Bearbeitungsprozessen

Ein effektives Spänemanagement ist von entscheidender Bedeutung, um zu verhindern, dass sich Späne verfangen, die andernfalls zu Werkzeugschäden oder Werkstückbeeinträchtigungen führen könnten. Ähnlich wie beim ” Rattern beim Anfasen” tritt dieses Problem häufig bei der kontinuierlichen Bearbeitung auf, insbesondere beim Anfasen von Bohrungen.

Gegenmaßnahme 1:

Verwenden Sie ein Wechsel-Anfaswerkzeug, das mit einem Spanbrecher ausgestattet ist, um die Ausdehnung der Späne und das Verfangen im Werkzeug zu verhindern.

Gegenmaßnahme 2:

Wenden Sie während des Bearbeitungsprozesses einen strategischen Ansatz der “Stufen-” oder “Verweilzeit-Bearbeitung” an, um die Späne zwangsweise zu zerkleinern. Bei der “Verweil-Bearbeitung” wird der Vorschub vorübergehend unterbrochen, während sich die Bohrspindel weiterdreht, was die Spänezerkleinerung unterstützt.

Entdecken Sie die TungMeister-Linie von Tungaloy, die eine große Auswahl an austauschbaren Werkzeugen für das präzise Anfasen bietet. Diese Werkzeuge vereinfachen den Werkzeugwechsel durch ihre austauschbaren Köpfe. Die TungMeister-Produktpalette umfasst drei spezialisierte Kopftypen – Zentrierbohr-, Hinterkanten- und R-Köpfe -, die sich sowohl für das Anfasen als auch für das Anbohren eignen und eine große Vielseitigkeit bieten, um spezifische Bearbeitungsanforderungen zu erfüllen.

Es sind drei Arten von Anfas-/Bohrköpfen erhältlich:

Ein außergewöhnlich vielseitiger Fräser, der für verschiedene Fasenarten ausgelegt ist:

- Dieser einzelne Fräser ermöglicht das Anfasen von Bohrungsdurchmessern von Φ5,0 bis 42,0 (mit einem Anfaswinkel von 45°).

- Er sorgt mit seinen scharfen Schneiden für qualitativ hochwertige Anfasungen.

- Die verlängerte Schneidenlänge ermöglicht die Bearbeitung von größeren Fasenbreiten.

- Kompatibel mit Fasenwinkeln von 30°, 45° und 60°.

- Geeignete Anwendungen sind das Anfasen durch Stanzen und Fräsen.

TungQuad: eine wirtschaftliche Option mit Vier-Schneiden-Spezifikationen, perfekt für kleine Fasen bis C2,5.

- Kleine Wendeschneidplatten mit vier Schneiden tragen zur Kosteneffizienz bei.

- Die außergewöhnlich scharfe Schneide minimiert Rattererscheinungen und sorgt für eine hohe Qualität der bearbeiteten Oberflächen.

- Erhältlich mit einem Aluminiumspanbrecher und einer scharfen Schneidenausführung.

- Auch zum Hinterfasen geeignet.

- Geeignete Anwendungen sind Stanzfasen, Fräsfasen und Hinterfasen.

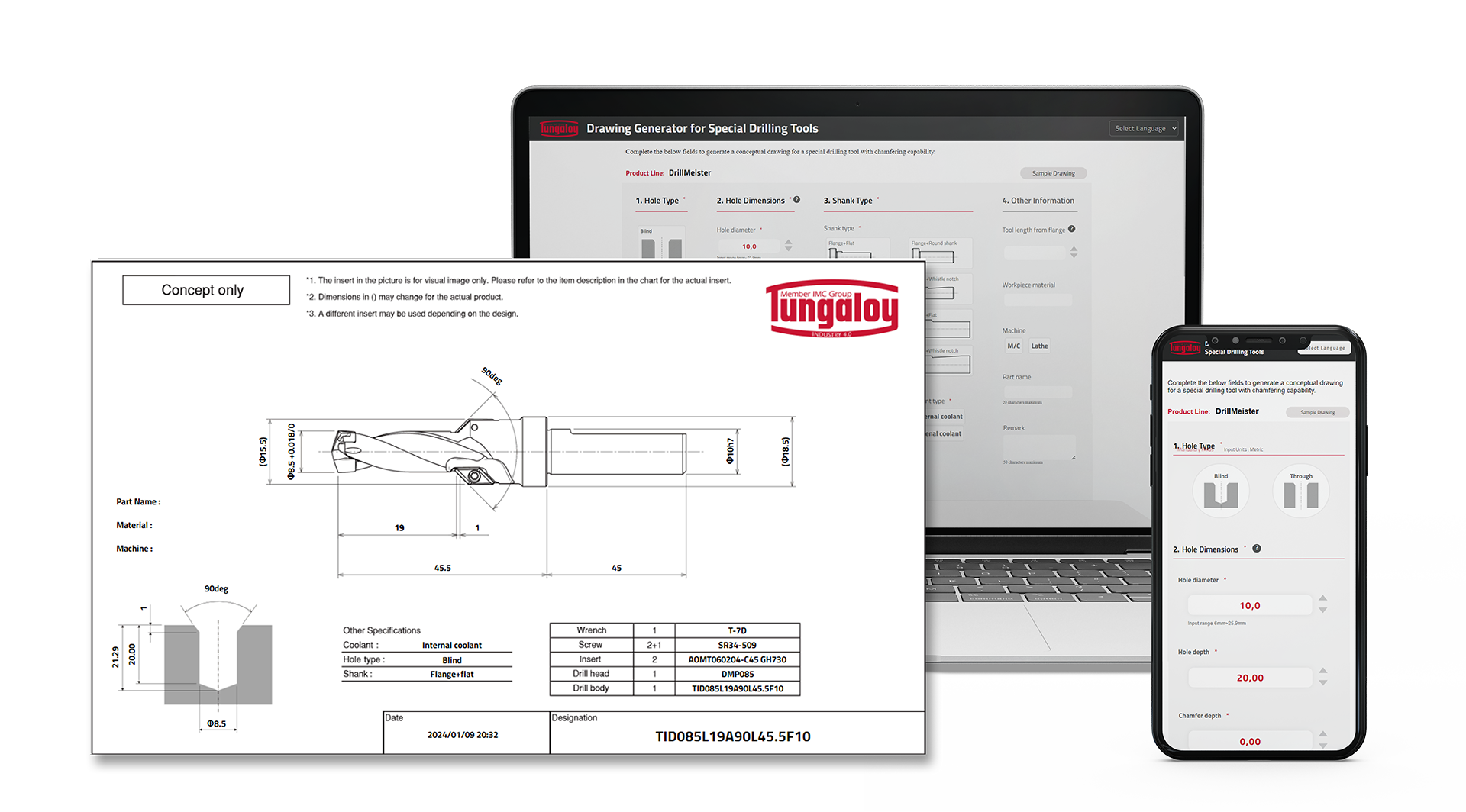

Tungaloy empfiehlt den DrillMeister, ein Werkzeug mit austauschbarem Kopf und einem Fasekörper, der die Effizienz beim Anfasen deutlich erhöht.

Die spezialisierten Wechselkopfbohrer von DrillMeister revolutionieren die Bearbeitung, indem sie innovatives Design mit praktischem Nutzen verbinden, was zu erhöhter Bearbeitungsgenauigkeit, Effizienz und Kosteneffizienz führt.

Wegfall des Nachschleifens und geringerer Verwaltungsaufwand

Sie können den gebrauchten Kopf gegen einen neuen austauschen, ohne ihn nachschleifen zu müssen, was die Werkzeugverwaltung erheblich vereinfacht.

Beständige, dauerhafte Qualität

Der konsequente Einsatz neuer Köpfe verhindert Leistungsabfall und Qualitätsschwankungen, die häufig durch Nachschleifen und Neubeschichten verursacht werden. Dieser Ansatz garantiert stabile, verlängerte Werkzeugstandzeiten und gleichbleibend hochwertige Bearbeitungsergebnisse.

Minimierung von Werkstückfehlern

Mit einem Wechselkopfbohrer bleiben die Auskraglänge des Werkzeugs und der Abstand des Bohrers von der Anfaskante konstant. Dadurch bleibt die Maßhaltigkeit bei der Bearbeitung erhalten, was das Risiko von fehlerhaften Werkstücken deutlich reduziert.

Verbesserte Spankontrolle für Anfasschneiden

Bei der speziellen Wendeschneidplatte von DrillMeister werden Wendeschneidplatten mit Spanbrechern eingesetzt, die die Späne während des Anfasens effektiv abführen, indem sie ein Ausdehnen und Verfangen verhindern und so die Spankontrolle verbessern.

Einführung in spezielle Bohrwerkzeuge und deren Zeichnungssystem

Wir stellen eine innovative Lösung für die Erstellung von Zeichnungen spezieller Bohrwerkzeuge vor, die bisher ein zeitaufwändiger Prozess war.

Unser neu entwickelter Service ermöglicht die mühelose Erstellung von einfachen Diagrammen – jederzeit und überall.

Entdecken Sie das “Zeichnungssystem für Sonderbohrwerkzeuge”! Durch Eingabe der wichtigsten Werkzeugdaten können Sie schnell und einfach Zeichnungen von Sonderbohrwerkzeugen mit Anfasfunktion erstellen.