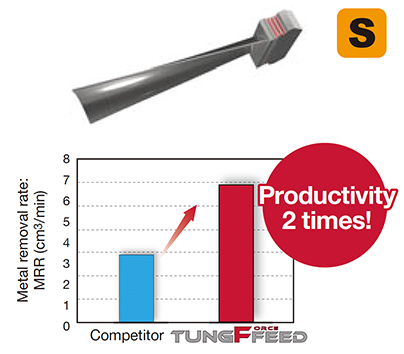

Fräser mit kleinem Durchmesser und hohem Vorschub, stabile Konstruktion für Stabilität und Effizienz

Wendeschneidplattenfräser mit hohem Vorschub, erhältlich ab ø8 mm Durchmesser, bieten Freischneiden und effektive Spankontrolle in einer Vielzahl von Anwendungen

Anwendungen & Eigenschaften

Anwendungen

Eigenschaften

1. Konstruiert für schwierige Bearbeitungsbedingungen

Die starke und dicke Wendeschneidplatte ist so konstruiert, dass sie den Schnittkräften bei hohen Vorschüben standhält.

Dicke Wendeschneidplatten – Max. 10% dicker als Mitbewerber

M2-Schrauben reduzieren das Abscheren des Schraubenhalses bei hohen Schnittkräften. Eine größere Schraube verbessert die Fixierung der Wendeschneidplatte und die einfache Handhabung.

2. Positiver Neigungswinkel der Wendeschneidplatte sorgt für reibungslosen Späneabtransport

Die positive Schneidenposition trägt zu einer kontrollierten Spanbildung und einer einfachen Spanabfuhr bei der Bearbeitung neben der Schulter und beim Nutenfäsen bei.

Positiver Neigungswinkel

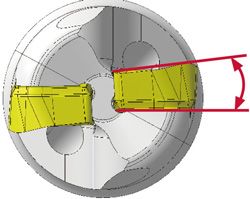

3. Die Wendeschneidplatte von TungForceFeed wurde mit einem kleinen Eintrittswinkel für Ratterstabilität entwickelt und verbessert die Effizienz und die Werkzeugstandzeit selbst bei der Bearbeitung in Bereichen mit großer Reichweite erheblich

Wendeschneidplatten & Sorten

Wendeschneidplatten

LSMT-HM

- Wendeschneidplatte mit hohem Vorschub

- Max. Schnitttiefe: 0,5 mm

- Bietet eine effiziente Bearbeitung in einer Vielzahl von Anwendungen

- Wendeschneidplatte erster Wahl für verschiedene Anwendungen wie Schlitzen, Taschenfräsen oder Bereiche mit großer Reichweite

LSMT-MM

- R2 Wendeschneidplatte

- Max. Schnitttiefe: 2,0 mm

- Vollprofilierte Wendeschneidplatte, ideal zum Halbschruppen und Halbschlichten von Gesenk- und Formteilen

- Die Freischneidgeometrie verhindert Rattererscheinungen und verbessert die Oberflächengüte

- Eingebauter Spanbrecher reduziert die Gratbildung an Wänden und Ecken und verbessert die Wandgenauigkeit

Sorten

AH3225

![]()

![]()

- Nano-Multilayer-Beschichtungstechnologie mit drei Haupteigenschaften für optimale Schneidkantenintegrität

- Erhöhte Beständigkeit gegen Verschleiß, Bruch, Oxidation, Aufbauschneiden und Delamination

AH8015

![]()

![]()

![]()

![]()

- Hartmetallsubstrat mit harter Beschichtung

- Hohe Beständigkeit gegen Verschleiß, Hitze und Aufbauschneiden, ideal für die Bearbeitung harter oder schwieriger Materialien

Fräs-Körper

Modular

HXLS (ø8 – ø25mm)

Modularer Kopf für Hochvorschubfräsen, anschraubbar (TungFlex)

Praxis-Beispiele

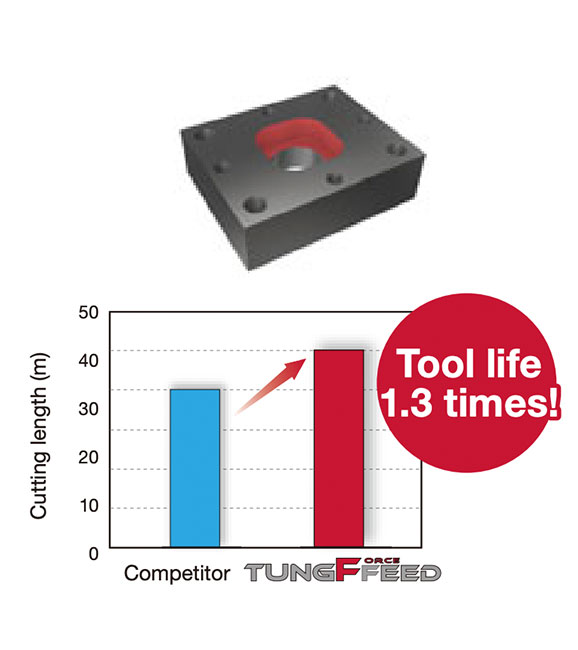

Beispiel 1

Luft- und Raumfahrtindustrie

| Werkstück: | Turbinenschaufel |

| Material: | Inconel 939 |

| Fräser: | EXLS02M008C8.0LH16R01 (ø8, CICT = 1) |

| Wendeschneidplatte: | LSMT0202ZER-HM |

| Sorte: | AH8015 |

| Schnittbedingungen: | Vc = 30 (m/min) fz = 0.2(mm/Z) (Wettbewerber:fz = 0.05) ap = 0.3 (mm) ae = 8 (mm) Anwendung: Nutenfräsen Kühlmittel: Trocken Maschine: Vertikal MC, BT50 |

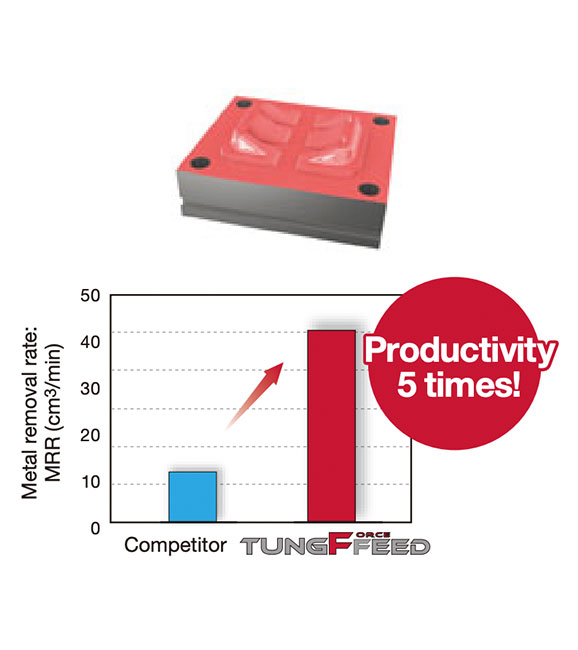

Beispiel 2

Werkzeug- und Formenbau

| Werkstück: | Stanzformteil |

| Material: | SKD11 (vor dem Härten) |

| Fräser: | HXLS02M010M06R02 (ø10, CICT = 2) |

| Wendeschneidplatte: | LSMT0202ZER-HM |

| Sorte: | AH3225 |

| Schnittbedingungen: | Vc = 120 (m/min) fz = 0.6 (mm/Z) ap = 0.3 (mm) ae = 5 (mm) Anwendung: Taschenfräsen Kühlmittel: Trocken Maschine: Vertikal MC, BT40 |

Beispiel 3

Werkzeug- und Formenbau

| Werkstück: | Stanzformteil |

| Material: | SKD61 (45HRC) |

| Fräser: | EXLS02M012C12.0LH50R02 (ø12, CICT = 2) |

| Wendeschneidplatte: | LSMT0202ZER-HM |

| Sorte: | AH3225 |

| Schnittbedingungen: | Vc = 113 (m/min) fz = 0.5 (Wettbewerber:fz = 0.1) (mm/Z) ap = 0.3 (mm) ae = 12 (mm) Anwendung: Planfräsen Kühlmittel: Luft Maschine: Vertikal MC, BT50 |

Standard-Schnittbedingungen

| ISO | Werkstoffe des Werkstücks | Härte | Priorität | Sorten | Schnittgeschw. Vc (m/min) |

Zahnvorschub fz (mm/Z) |

Werkzeug-Ø.: øDc (mm), Drehzahl: n (min-1), Vorschubgeschwindigkeit: Vf (mm/min), Max. Schnitttiefe: ap = 0.5 mm, Anzahl der Zähne: CICT | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ø8, CICT = 1 | ø10, CICT = 2 | ø12 | ø16 | ø20 | ø25 | ||||||||||||||||||

| n | Vf | n | Vf | n | Vf | n | Vf | n | Vf | n | Vf | ||||||||||||

| CICT = 2 | CICT = 3 | CICT = 3 | CICT = 5 | CICT = 5 | CICT = 6 | CICT = 6 | CICT = 8 | ||||||||||||||||

| Kohlenstoffstähle (S45C / C45, S55C / C55, usw.) |

– 300HB | Erste Wahl | AH3225 | 100 – 300 | 0.2 – 0.8 | 7,960 | 3,980 | 6,370 | 6,370 | 5,310 | 5,310 | 7,970 | 3,980 | 5,970 | 9,950 | 3,180 | 7,950 | 9,540 | 2,550 | 7,650 | 10,200 | ||

| – 300HB | Verschleißfestigkeit | AH8015 | 100 – 300 | 0.2 – 0.8 | Vc = 200 m/min, fz = 0.5 mm/Z | ||||||||||||||||||

| Legierte Stähle (SCM440 / 42CrMo4, usw.) |

– 300HB | Erste Wahl | AH3225 | 100 – 300 | 0.2 – 0.8 | 7,960 | 3,980 | 6,370 | 6,370 | 5,310 | 5,310 | 7,970 | 3,980 | 5,970 | 9,950 | 3,180 | 7,950 | 9,540 | 2,550 | 7,650 | 10,200 | ||

| – 300HB | Verschleißfestigkeit | AH8015 | 100 – 300 | 0.2 – 0.8 | Vc = 200 m/min, fz = 0.5 mm/Z | ||||||||||||||||||

| Vorvergütete Stähle (NAK80, PX5, usw.) |

30 – 40HRC | Erste Wahl | AH8015 | 100 – 200 | 0.2 – 0.5 | 5,970 | 2,390 | 4,780 | 3,820 | 3,980 | 3,180 | 4,780 | 2,990 | 3,590 | 5,980 | 2,390 | 4,780 | 5,740 | 1,910 | 4,590 | 6,120 | ||

| 30 – 40HRC | Bruchfestigkeit | AH3225 | 100 – 200 | 0.2 – 0.5 | Vc = 150 m/min, fz = 0.4 mm/Z | ||||||||||||||||||

| Rostfreie Stähle (SUS304 / X5CrNi18-9, (SUS304 / X5CrNi18-9, SUS316 / X5CrNiMo17-12-3, usw.) |

– 200HB | Erste Wahl | AH3225 | 100 – 150 | 0.2 – 0.5 | 4,780 | 1,910 | 3,820 | 3,060 | 3,190 | 2,550 | 3,830 | 2,390 | 2,870 | 4,780 | 1,910 | 3,820 | 4,590 | 1,530 | 3,680 | 4,900 | ||

| Vc = 120 m/min, fz = 0.4 mm/Z | |||||||||||||||||||||||

| Grauguss (FC250 / 250 / GG25, (FC250 / 250 / GG25, FC300 / 300 / GG30, usw.) |

150 – 250HB | Erste Wahl | AH8015 | 100 – 300 | 0.2 – 0.8 | 7,960 | 3,980 | 6,370 | 6,370 | 5,310 | 5,310 | 7,970 | 3,980 | 5,970 | 9,950 | 3,180 | 7,950 | 9,540 | 2,550 | 7,650 | 10,200 | ||

| 150 – 250HB | Bruchfestigkeit | AH3225 | 100 – 300 | 0.2 – 0.8 | Vc = 200 m/min, fz = 0.5 mm/Z | ||||||||||||||||||

| Kugelgraphitguss (FCD600 / 600-3 / GGG60, etc) |

150 – 250HB | Erste Wahl | AH8015 | 80 – 200 | 0.2 – 0.8 | 5,970 | 2,990 | 4,780 | 4,780 | 3,980 | 3,980 | 5,970 | 2,990 | 4,490 | 7,480 | 2,390 | 5,980 | 7,170 | 1,530 | 4,590 | 6,120 | ||

| 150 – 250HB | Bruchfestigkeit | AH3225 | 80 – 200 | 0.2 – 0.8 | Vc = 150 m/min, fz = 0.5 mm/Z | ||||||||||||||||||

| Titan-Legierung (Ti-6Al-4V, usw.) |

– 40HRC | Erste Wahl | AH3225 | 30 – 60 | 0.1 – 0.3 | 1,590 | 320 | 1,270 | 510 | 1,060 | 420 | 640 | 800 | 480 | 800 | 640 | 640 | 770 | 510 | 620 | 820 | ||

| – 40HRC | Verschleißfestigkeit | AH8015 | 30 – 60 | 0.1 – 0.3 | Vc = 40 m/min, fz = 0.2 mm/Z | ||||||||||||||||||

| Hitzebeständige Legierung (Inconel, Hastelloy, usw.) |

– 40HRC | Erste Wahl | AH8015 | 20 – 50 | 0.1 – 0.3 | 1,190 | 240 | 1,000 | 400 | 800 | 320 | 480 | 600 | 360 | 600 | 480 | 480 | 580 | 380 | 460 | 460 | ||

| – 40HRC | Bruchfestigkeit | AH3225 | 20 – 50 | 0.1 – 0.3 | Vc = 30 m/min, fz = 0.2 mm/Z | ||||||||||||||||||

| Gehärteter Stahl | SKD61 / X40CrMoV5-1, etc | 40 – 50HRC | Erste Wahl | AH8015 | 80 – 150 | 0.1 – 0.5 | 4,780 | 1,430 | 3,820 | 2,290 | 3,190 | 1,910 | 2,870 | 2,390 | 2,150 | 3,590 | 1,910 | 2,870 | 3,440 | 1,530 | 2,760 | 3,680 | |

| Vc = 120 m/min, fz = 0.3 mm/Z | |||||||||||||||||||||||

| SKD11 / X153CrMoV12, etc | 50~60HRC | Erste Wahl | AH8015 | 50 – 70 | 0.1 – 0.3 | 2,390 | 480 | 1,910 | 760 | 1,590 | 640 | 950 | 1,190 | 710 | 1,190 | 950 | 950 | 1,140 | 760 | 920 | 1,220 | ||

| Vc = 60 m/min, fz = 0.2 mm/Z | |||||||||||||||||||||||

Weitere Informationen zu diesem Produkt finden Sie in unserem Online-Katalog oder im Produktbericht, den Sie herunterladen können: