Iwaki, Japan – Januar 2026 – Die Tungaloy Corporation (Präsident: Satoshi Kinoshita, Hauptsitz: Iwaki City, Präfektur Fukushima) gibt die Erweiterung ihrer PVD-Sorte AH8015 Anwendung auf vier Fräswerkzeugserien bekannt – DoForceTri, MillQuadFeed, TungTriShred und DoQuadMill – wodurch die Verschleißfestigkeit und Werkzeugstandzeit bei verschiedenen Bearbeitungsvorgängen verbessert werden.

Herausforderungen und Trends

In einer Vielzahl von Branchen wie Automobil, Baumaschinen, Luft- und Raumfahrt und Formenbau ist die Nachfrage nach höherer Produktionseffizienz und Kostensenkung stärker denn je. Insbesondere bei der Bearbeitung schwer zerspanbarer Werkstoffe wie Gusseisen, warmfeste Legierungen und gehärtete Stähle wird der häufige Werkzeugwechsel aufgrund von Verschleiß zu einem großen Hindernis für die Verbesserung der Produktivität.

Unter diesen Marktbedingungen steigt der Bedarf an hochverschleißfesten Werkzeugen, die eine längere Werkzeugstandzeit und eine stabile Bearbeitungsleistung bieten können, rasant. Um dieser Herausforderung zu begegnen, hat Tungaloy die PVD-Sorte AH8015 auf vier Fräswerkzeuglinien erweitert, die eine hohe Zuverlässigkeit und Kosteneffizienz bei der Bearbeitung schwer zerspanbarer Werkstoffe bieten. |

Produktübersicht

DoForce-Tri

Application: Cutter for shoulder milling and face milling.

Features:

- Uses double-sided inserts with six cutting corners to reduce cost and improve productivity.

- Capable of a wide range of machining such as shoulder milling and slotting.

- Curved cutting edge design reduces cutting resistance while maintaining good chip evacuation.

👉 A tool suitable for applications where improving the efficiency and economy of shoulder milling is desired.

TungTriShred

Application: High-productivity roughing cutter for shoulder milling and slotting.

Features:

- Serrated cutting edges split chips to suppress chatter.

- Two types of inserts can be used on the same cutter body.

- Delivers stable high-efficiency rough machining even with long overhangs.

👉 Ideal for situations where you want to suppress chatter and increase rough machining efficiency.

DoQuadMill

Application: Face milling cutter for general face milling, including near walls and corners.

Features:

- Uses 8-corner inserts with a focus on economy and accessibility.

- Supports rough to finish face milling while avoiding interference.

- Low resistance and low cutting forces make it strong even with unstable workpieces.

👉 A tool suitable for face milling and corner cutting where accessibility is required.

MillQuadFeed

Application: Milling cutter for high-feed machining.

Features:

- Two types of inserts with different entry angles can be mounted on the same body.

- High rigidity and low resistance design enables high-efficiency machining and long tool life.

- Supports a wide range of applications including shoulder milling and plunging.

👉 A versatile cutter that enables high-feed machining tailored to different applications by changing the entry angle.

Vorteile und Funktionen

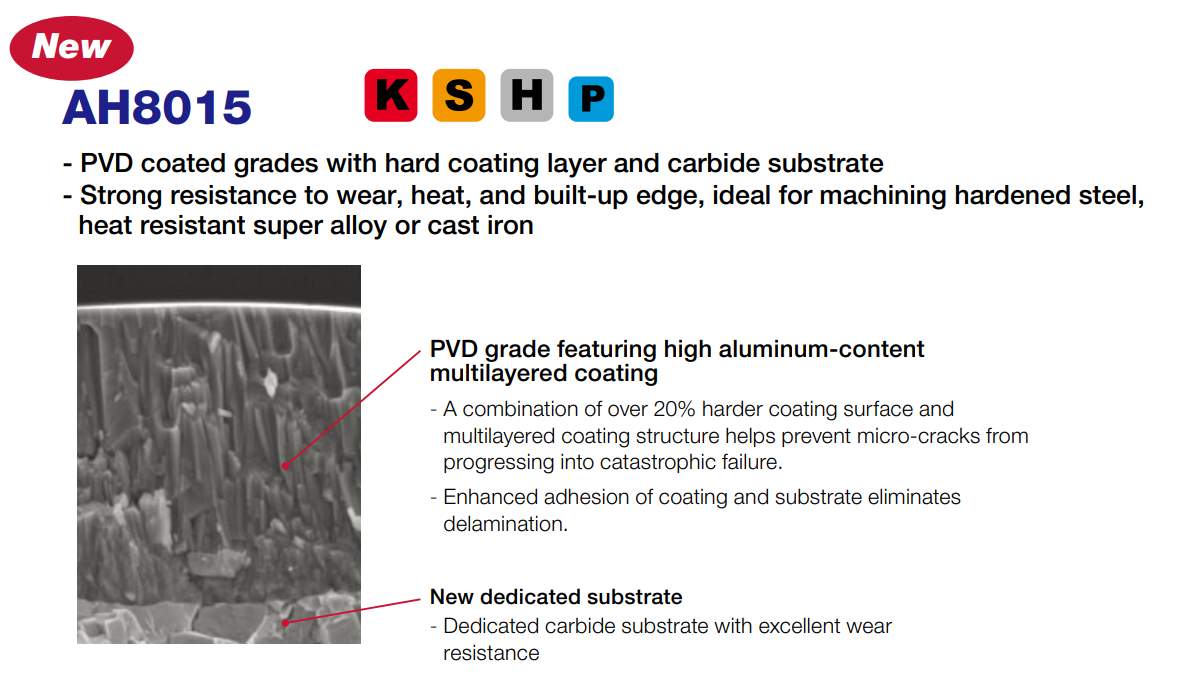

Merkmal 1: Ausgezeichnete Verschleißfestigkeit mit hochharter PVD-Beschichtung

- Die PVD-Beschichtung mit hohem Aluminiumgehalt bildet einen harten und dichten Film.

- Unterdrückt das Fortschreiten des Verschleißes auch bei langen Schneidvorgängen und sorgt für eine stabile Bearbeitungsgenauigkeit.

- Erzielt eine verlängerte Werkzeugstandzeit, insbesondere bei der Bearbeitung schwer zerspanbarer Werkstoffe wie Gusseisen, warmfeste Legierungen und gehärtete Stähle.

Merkmal 2: Anpassungsfähigkeit an eine Vielzahl von Bearbeitungsbedingungen

- Das Sortiment wurde um die Sorte AH8015 erweitert, um die bestehenden Sorten zu ergänzen.

- Ermöglicht die optimale Sortenauswahl je nach Werkstoff und Bearbeitungsbedingungen.

- Deckt ein breites Spektrum an Anforderungen ab – von hocheffizientem Schneiden bis hin zu hochpräzisem Schlichten.

Merkmal 3: Verbesserte Produktivität und Kosteneffizienz

- Die verlängerte Werkzeugstandzeit reduziert die Häufigkeit von Werkzeugwechseln.

- Eine stabile Bearbeitungsqualität trägt dazu bei, die Fehlerraten zu senken und die Einrichtzeit zu verkürzen.

- Trägt somit zur Senkung der Gesamtproduktionskosten bei.