通过认识泰珂洛的CBN优质产品揭开CBN加工知识的神秘面纱

用泰珂洛的优质车削产品进入CBN加工世界。本文解释了立方氮化硼(CBN)的基本原理,展示了影响刀具性能的复杂技术,并提供了泰珂洛在选择正确的CBN解决方案方面的见解。了解立方氮化硼技术的最新趋势,以获得更高的性能和生产率。

目录

-

-

-

什么是 CBN?

-

CBN 的物理特性及其作为刀具材料的特点

- CBN 性能及其影响

- CBN 含量及其与耐磨性和抗崩损性的关系

-

利用泰珂洛最新的刀具形状提高加工性能

- 独特的钎焊技术:波浪形连接

- 刀刃处理(研磨)

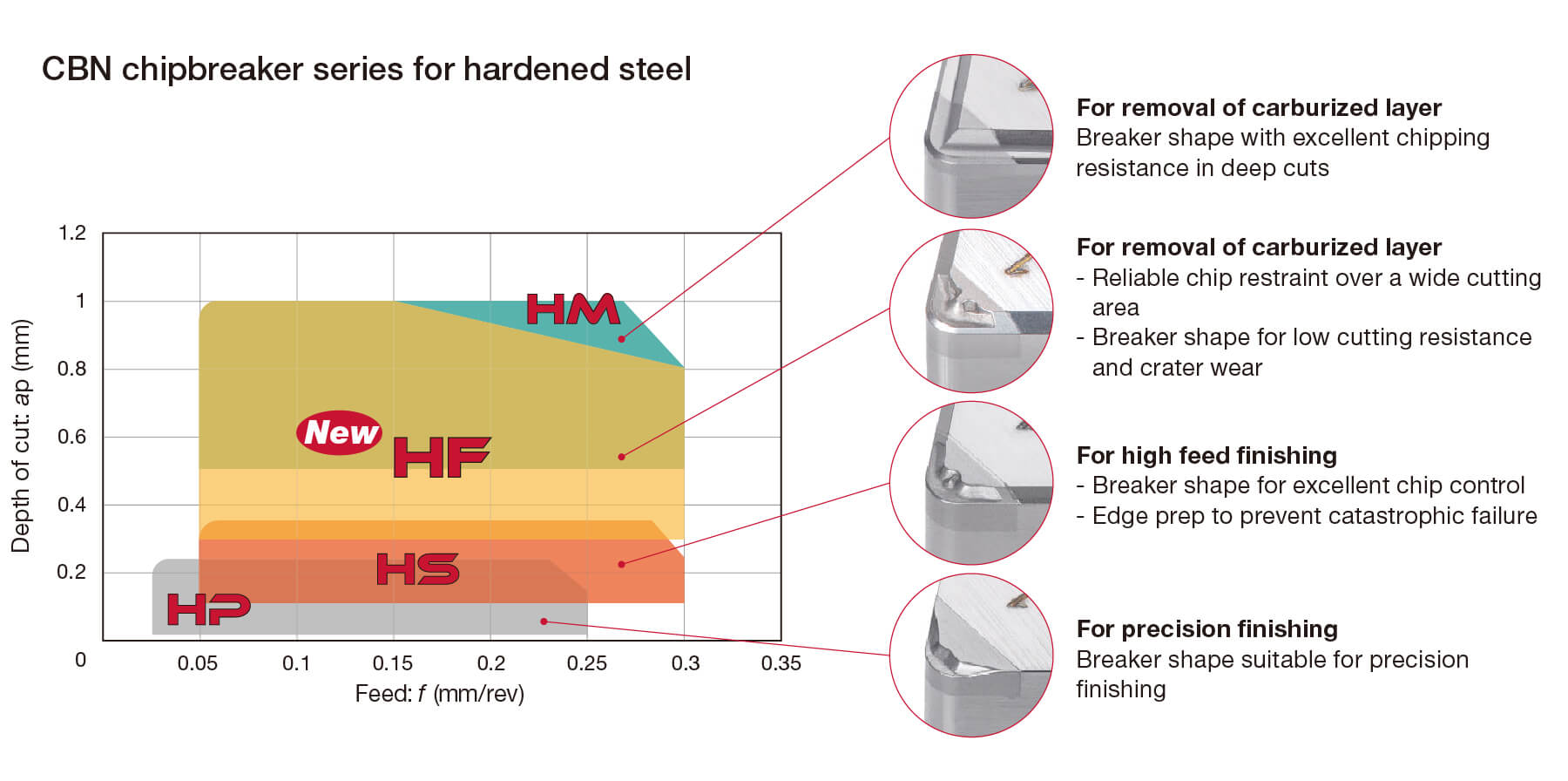

- 泰珂洛强断屑系列

- 泰珂洛独特的外周几何刀片: GNGA/FNGA/YNGA

- 用于内圆车削的 MiniForce-Turn CBN 系列

-

泰珂洛CBN材质及其特性

-

有关 CBN 加工的问题或疑问?

-

-

什么是CBN?

随着汽车、航空航天、石油天然气和医疗等各行各业技术的进步,具有卓越耐热性和耐磨性的材料应运而生。这些尖端材料提高了材料的耐用性,但也给加工带来了更大的挑战。

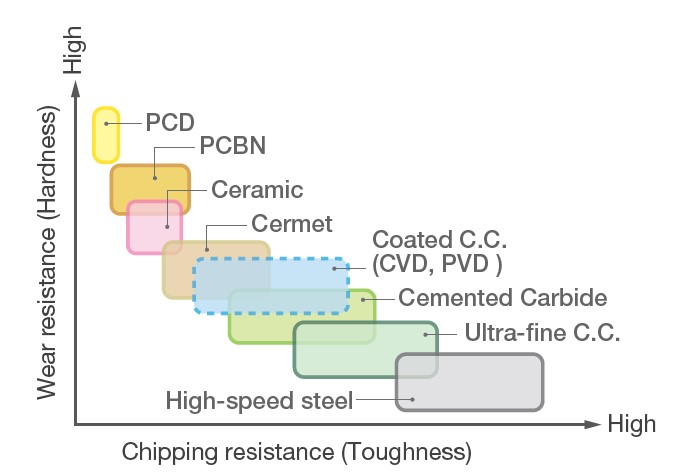

一般来说,切削工具的硬度要求是被切削材料硬度的三倍。因此,在加工 700Hv 左右的高硬度钢时,切削工具的硬度必须至少达到 2100Hv。普通硬质切削刀具和刀片的硬度为 1500Hv,不足以加工此类高硬度材料。

泰珂洛是少数几家能够在内部生产烧结CBN(立方氮化硼)(也称立方晶体氮化硼)的公司之一。这种材料是在极高的压力和温度下,将硼和氮的化合物与其他粘合材料一起压缩形成的。它是人类已知的第二硬材料,仅次于金刚石,硬度超过 7000Hv,热导率极高。CBN 在高硬度钢、烧结材料、铸铁和铬镍铁合金的高速加工中起着至关重要的作用。

CBN 的物理特性及其作为刀具材料的特点

CBN 性能及其影响

属性 |

效果 |

|---|---|

| 硬度仅次于金刚石 | 耐磨性极佳,适用于 58HRc 以上淬硬钢的高速加工。还适用于含有磨料颗粒的铸铁和烧结材料,与硬质金属相比,可延长刀具寿命。 |

| 卓越的耐热性 – 高导热性 | 高导热性确保了切削刃的有效散热,这对加工淬火钢和铬镍铁合金等硬质材料至关重要。 |

| 高温下具有出色的化学稳定性 | 显著减少高温下化学反应造成的月牙洼磨损 |

CBN 含量及其与耐磨性和抗崩损性的关系

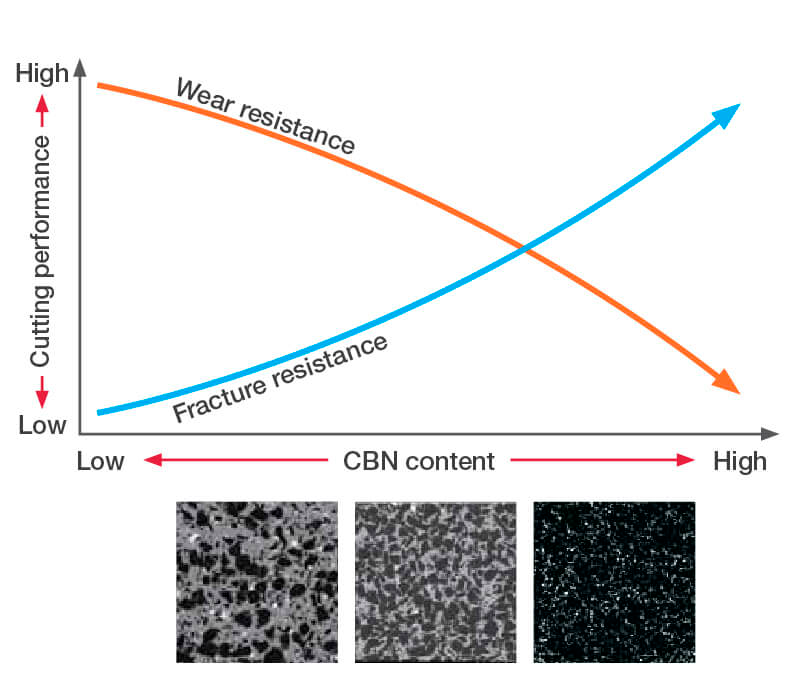

CBN 含量(vol. %)对工具性能特征起着重要作用。CBN材质是通过将CBN颗粒与陶瓷或硬质合金粘合剂混合而制成的。泰珂洛提供一系列 CBN 材质,CBN 含量从 45% 到 95% 不等。

筛选标准:

- CBN 含量可提高耐磨性

- CBN 含量越高,抗崩损性能越好

CBN 含量越低,材质的耐磨性就越强;CBN 含量越高,在车削淬火钢时,材质的抗崩损性就越强。

利用泰珂洛最新刀具形状提高加工性能

虽然 CBN 材质本身的性能很重要,但泰珂洛也注重 CBN 刀具形状的开发。了解这些最新技术的优势并为每种加工工艺选择合适的刀具,可以延长刀具寿命、降低刀具成本并提高加工效率。

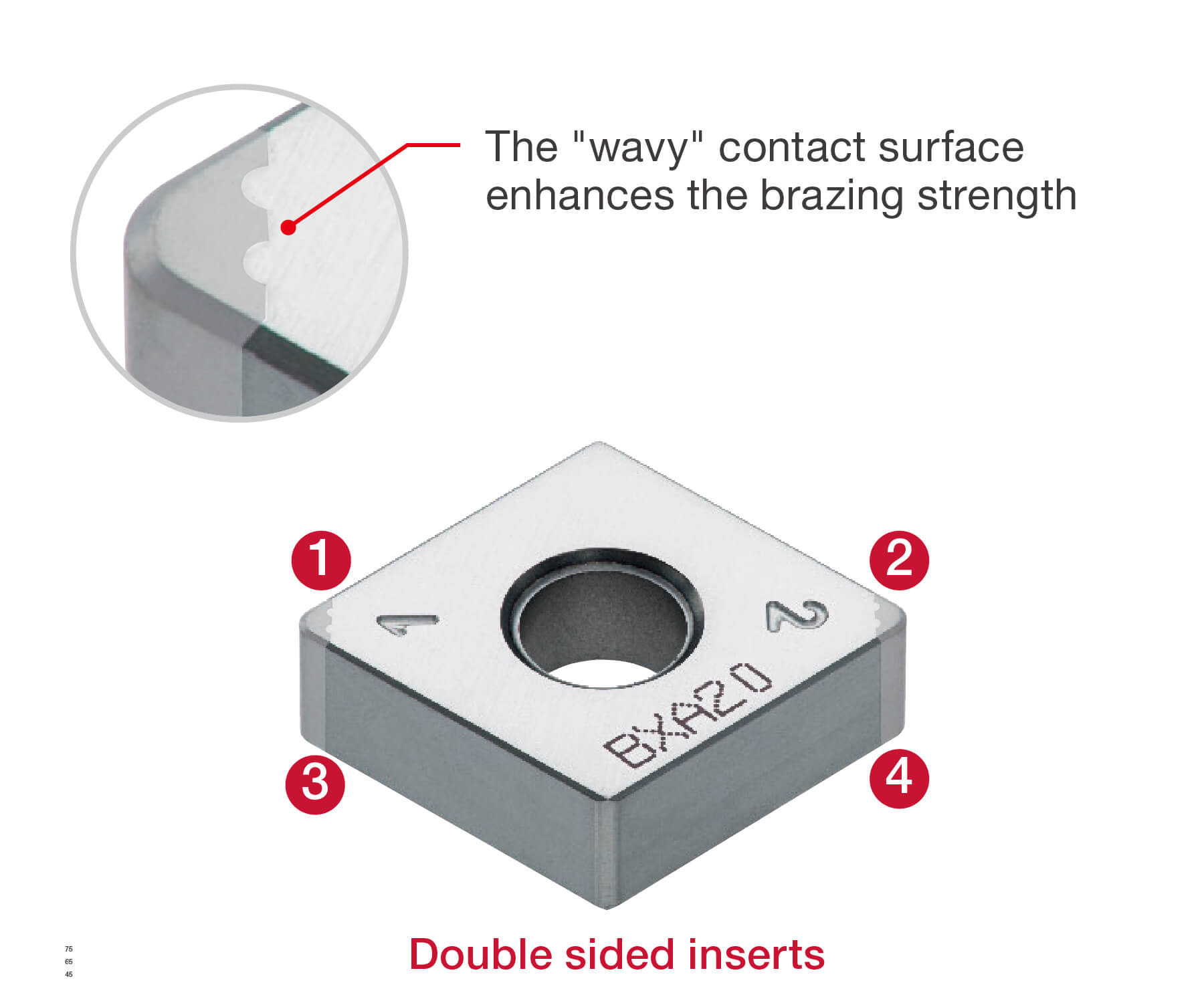

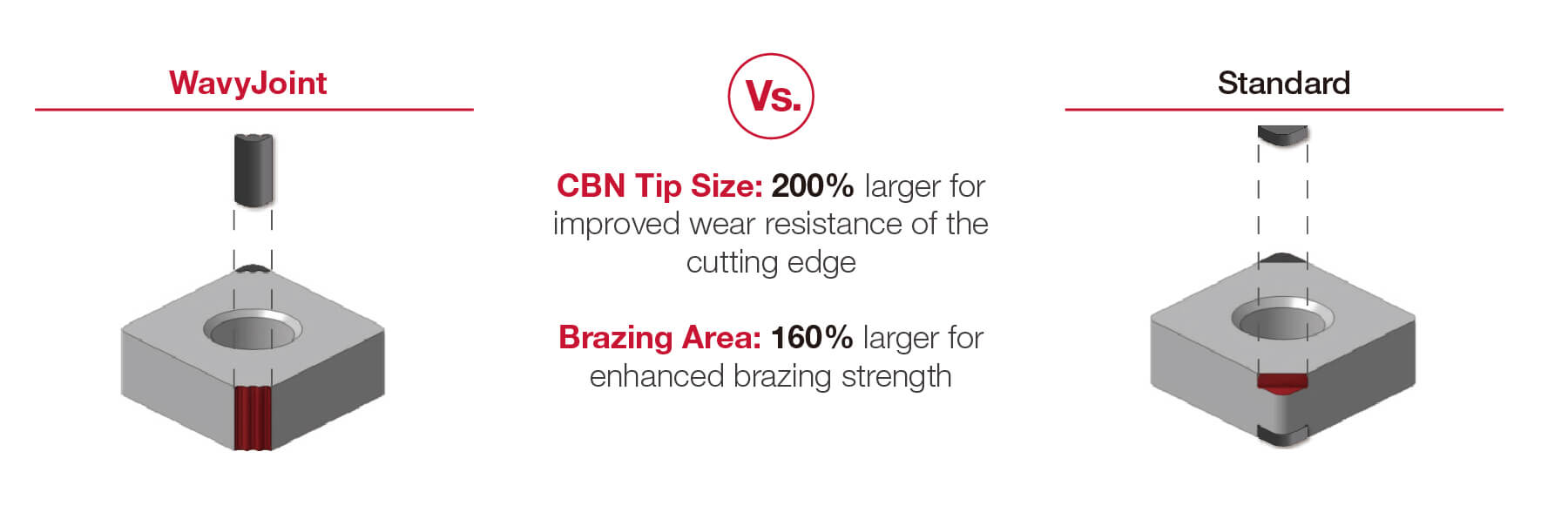

独特的钎焊技术: 波浪形连接

泰珂洛波浪形连接的要点

1. 接合强度高

CBN 针尖的传统钎焊方法是在扁平针尖的底面和侧面进行接合。相比之下, “波浪形连接” 技术可形成波浪形,使钎焊面积增加一倍,从而提高接合强度。

提高接合强度的好处:

- 提高高深度切削加工时的稳定性

- 在通常涉及重复应力的断续加工过程中提高耐用性

2. 高导热性

为了控制加工淬硬钢时产生的高热,CBN 刀片需要高效冷却。CBN 的高导热性(比硬金属高四倍)是关键所在。与传统方法相比, “波浪形连接” 技术使 CBN 的体积增加了一倍,从而提高了散热效果。这对于在高速、深度切削过程中减少磨损和延长刀具寿命至关重要。

改进散热的好处:

- 有效散去高速加工过程中产生的切削热,减少月牙洼磨损,延长刀具寿命。

- 连接强度的增加还有助于提高高速和高深度切削条件下的稳定性,从而提高加工效率。

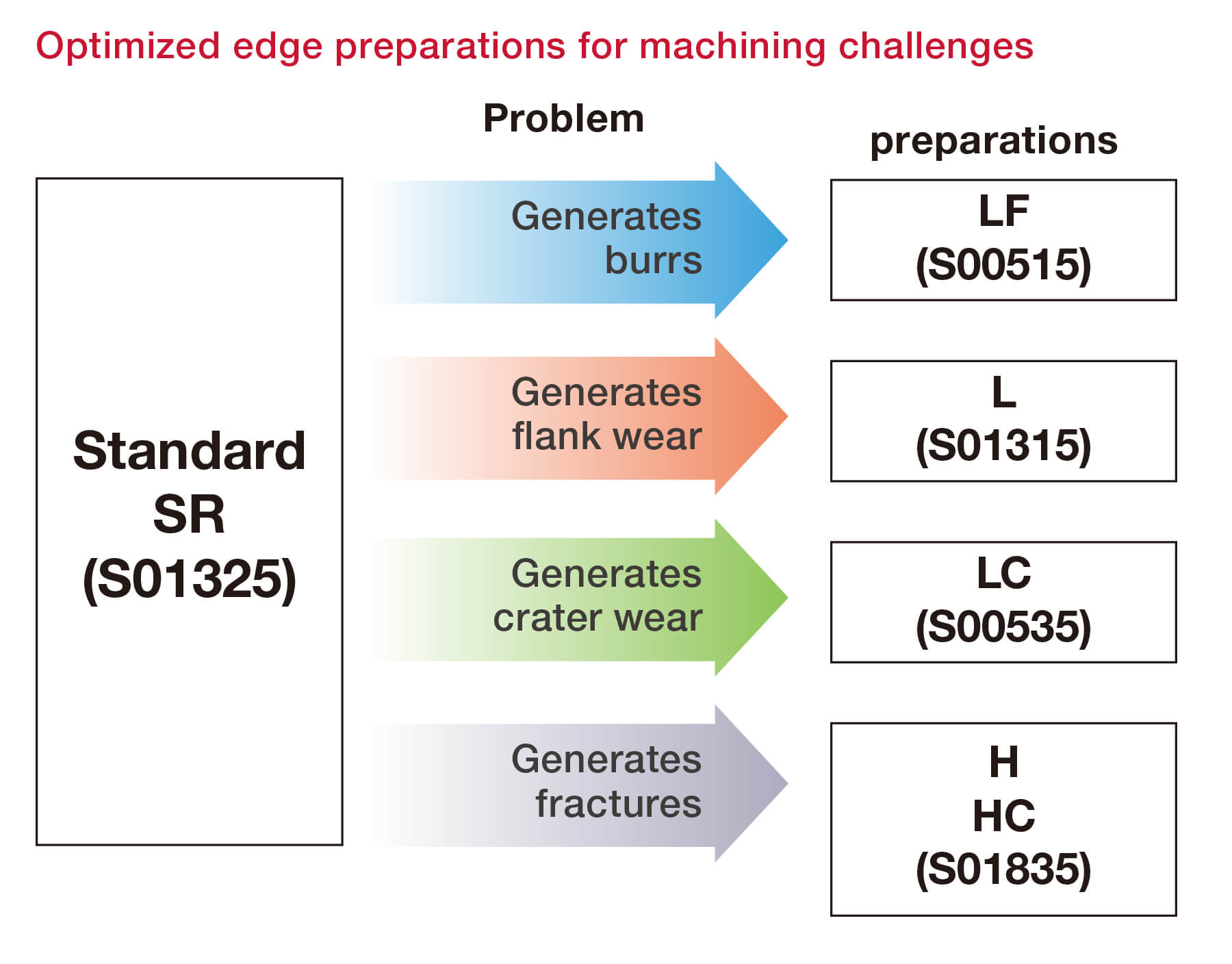

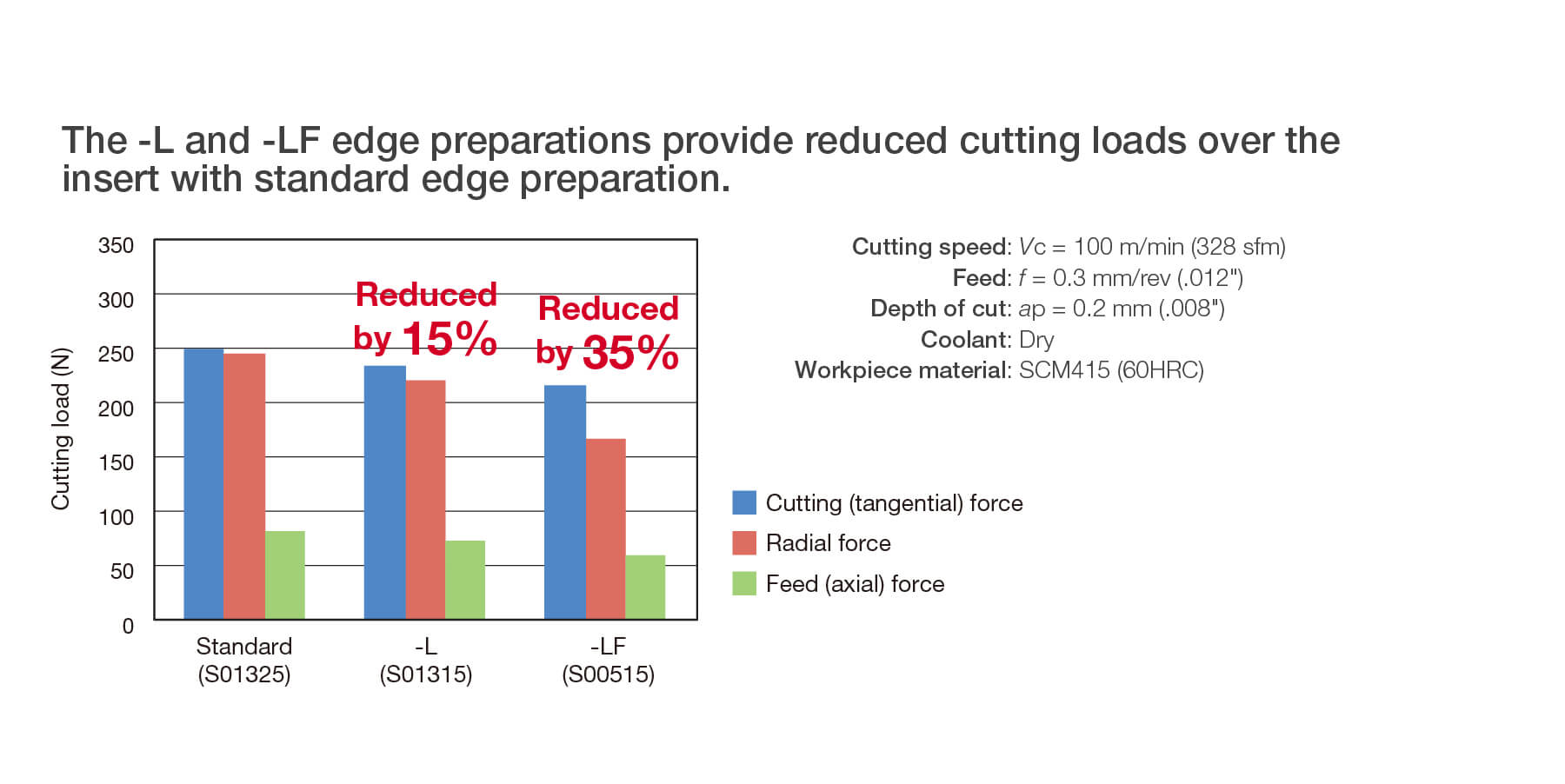

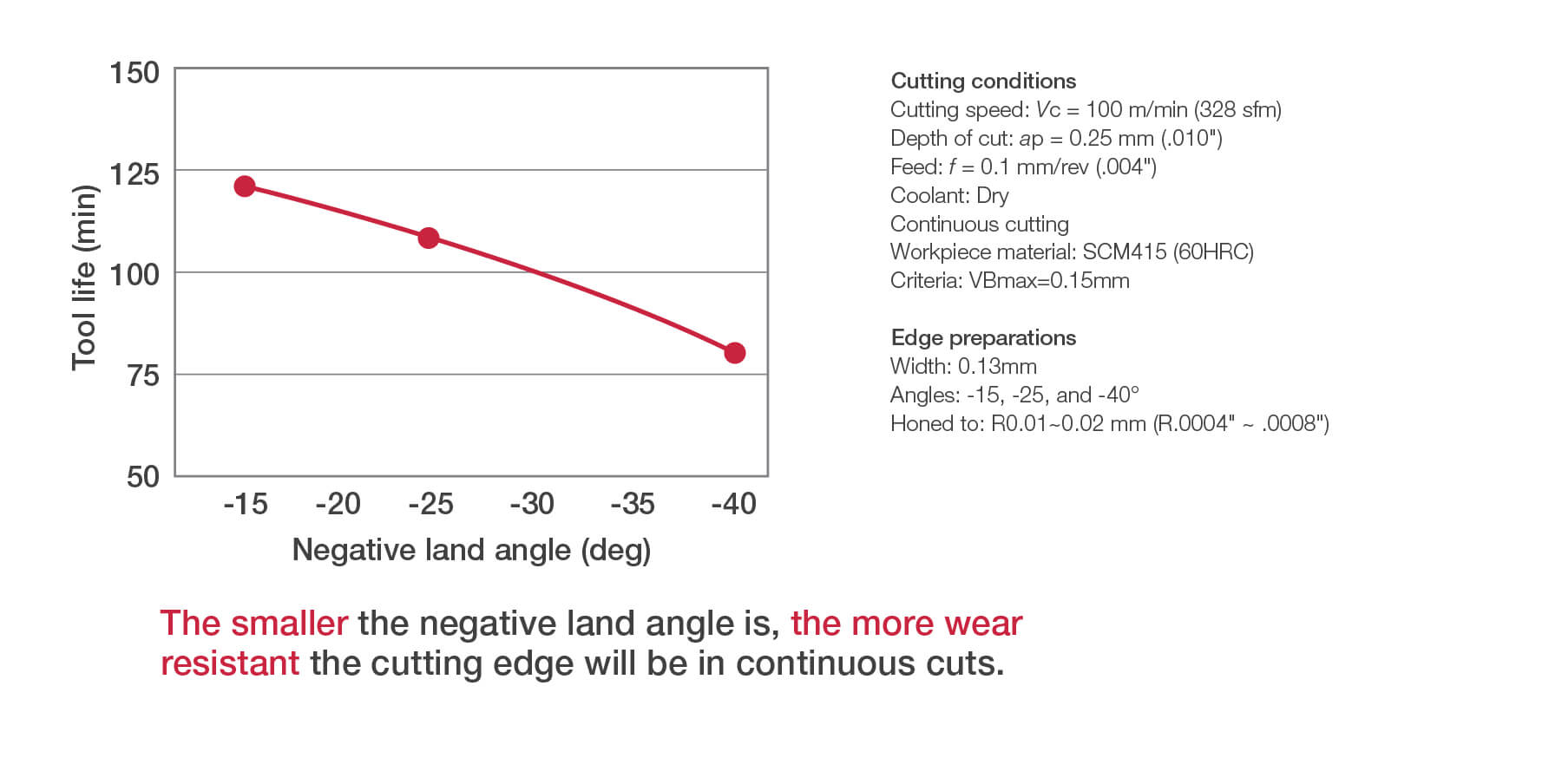

刀刃处理(研磨)

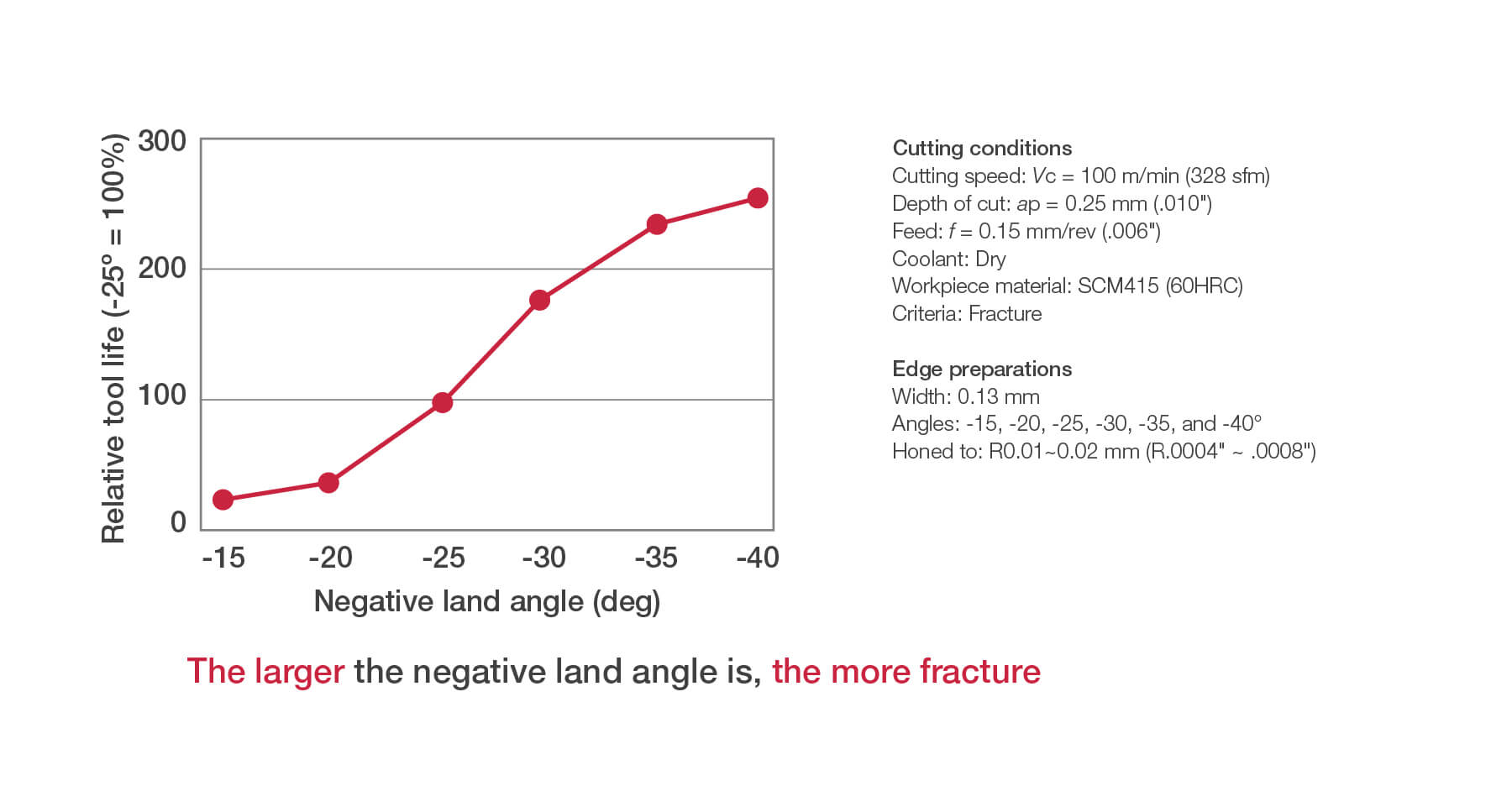

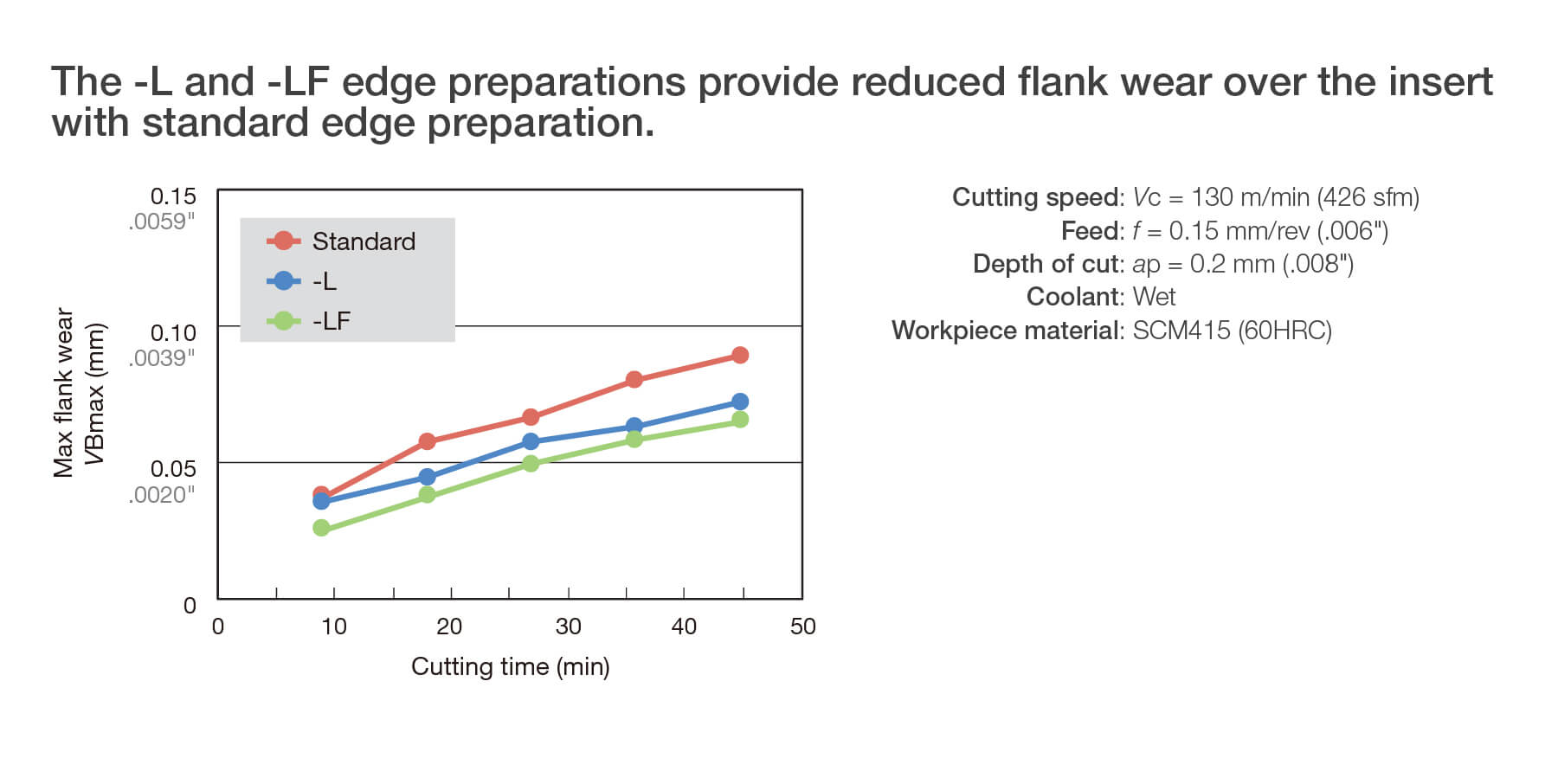

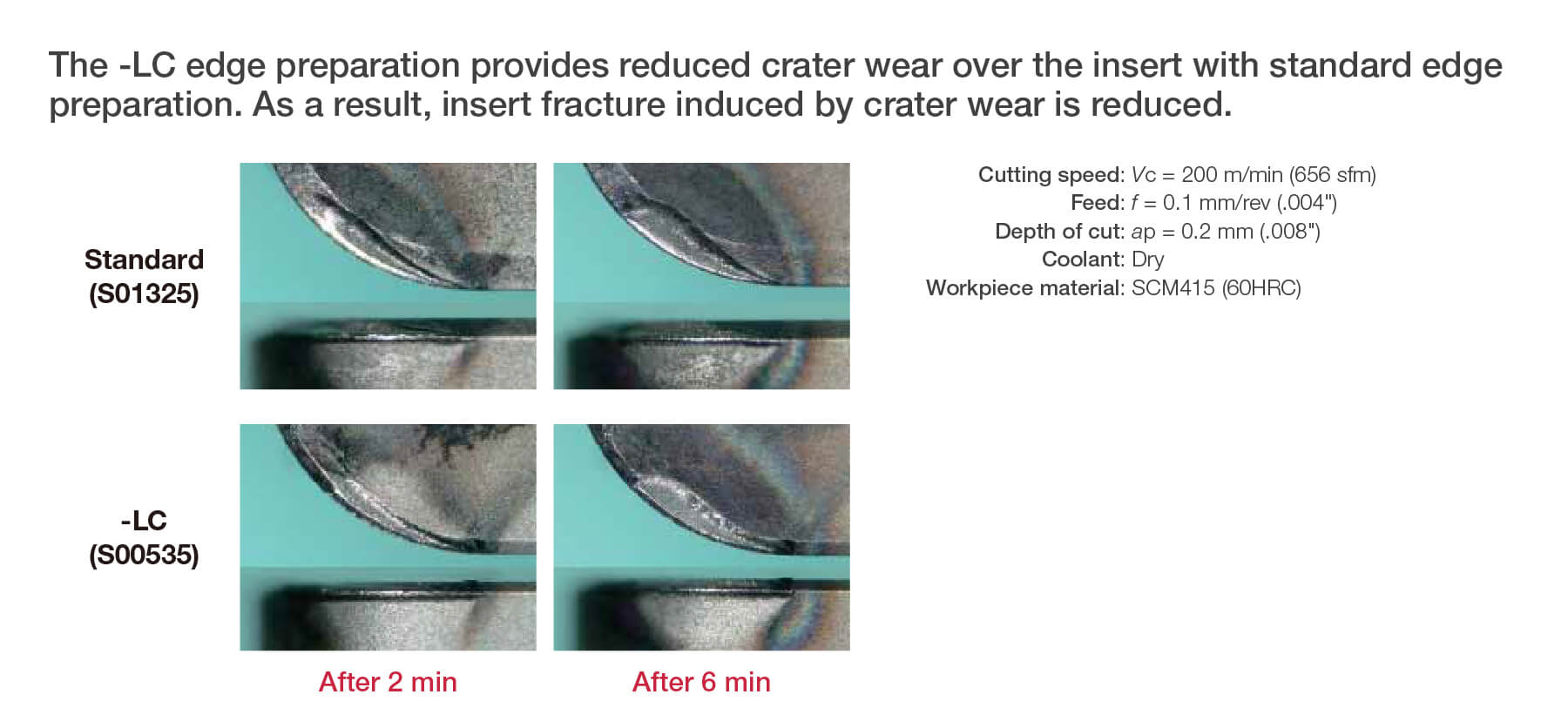

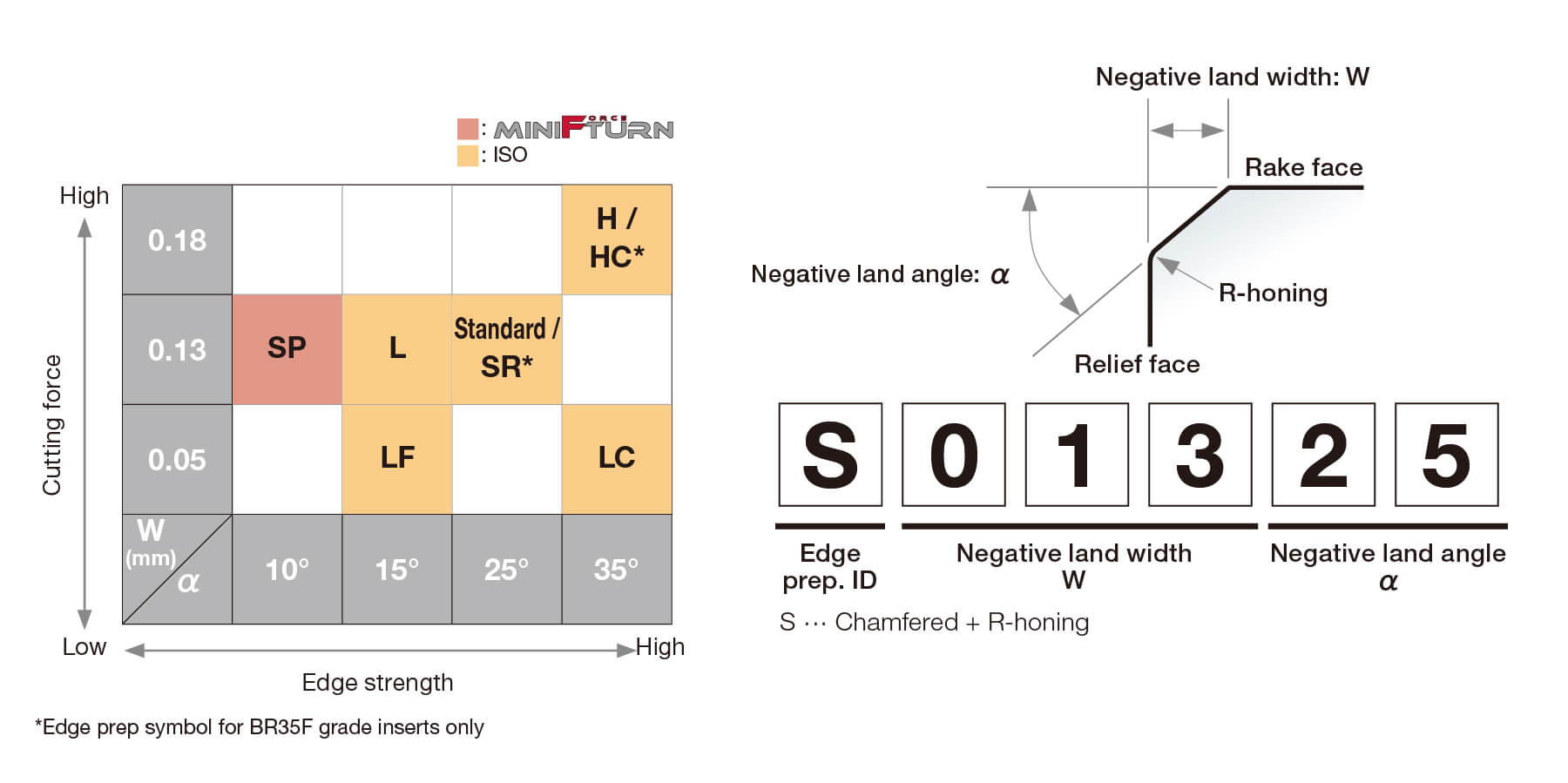

CBN 刀片的研磨在提高切削性能和耐用性方面起着至关重要的作用。通过在切削刃附近形成一个钝面(称为负面),研磨可强化刃口,这一过程有时被称为 “刃口切削”。尽管 CBN 的硬度很高,但由于抗崩裂性能较差,因此比硬质合金更容易切屑。为了解决这个问题,与硬质合金刀片相比,通常采用较大的研磨量。泰珂洛提供一系列研磨规格,包括不同宽度和角度的阴角,以满足特定的加工需求,确保最佳性能。

随着加工技术的进步,特别是硬质材料激光加工技术的发展,现在可以在 CBN 刀片上加工出复杂的三维断屑槽几何形状。这些断屑槽可加强切屑控制,实现以前使用 CBN 时难以实现的角度。由于切屑控制不佳或工件刚度较低,在加工过程中容易造成机床停机或振动,在这种情况下,建议使用带断屑槽的 CBN 刀片。

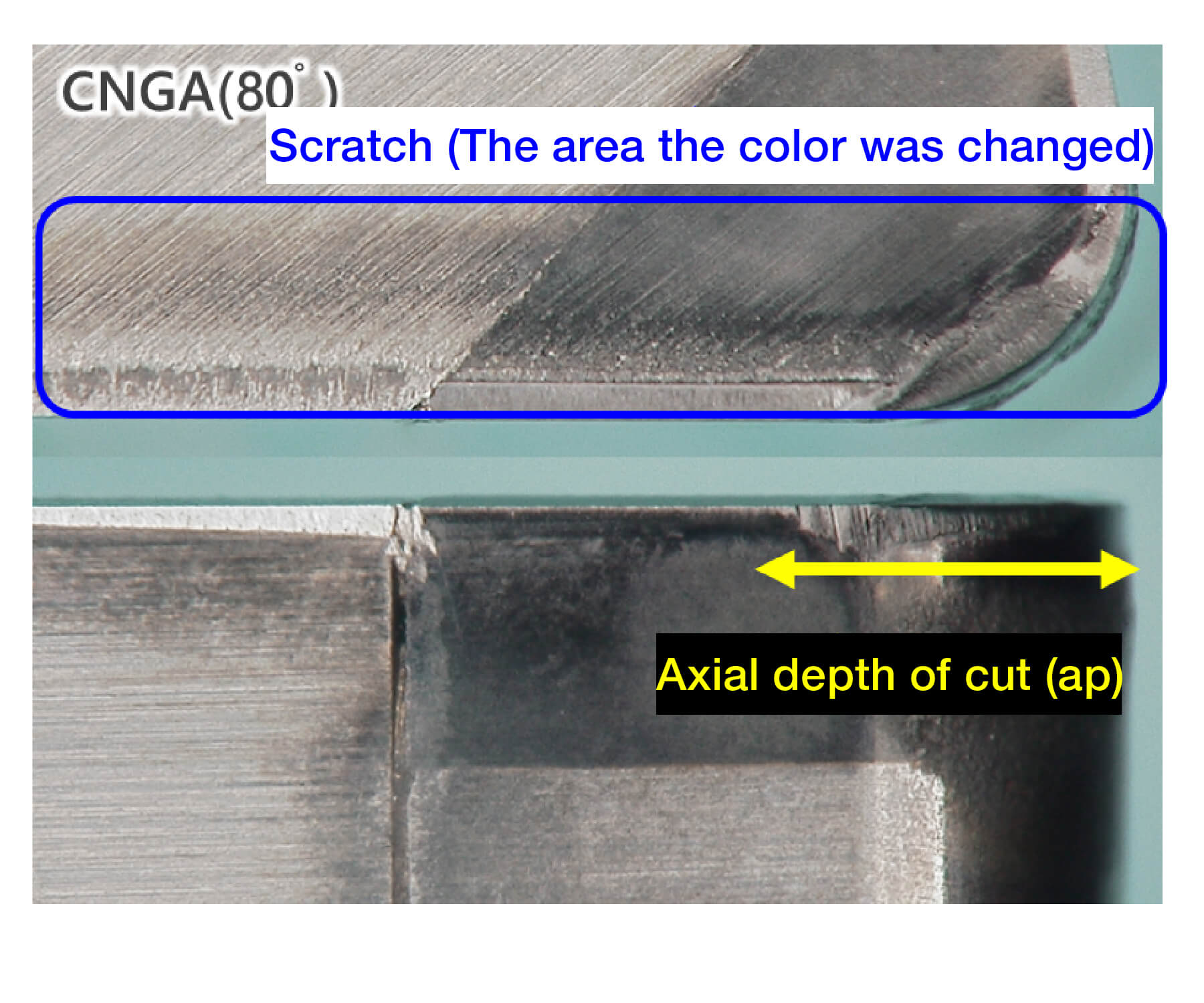

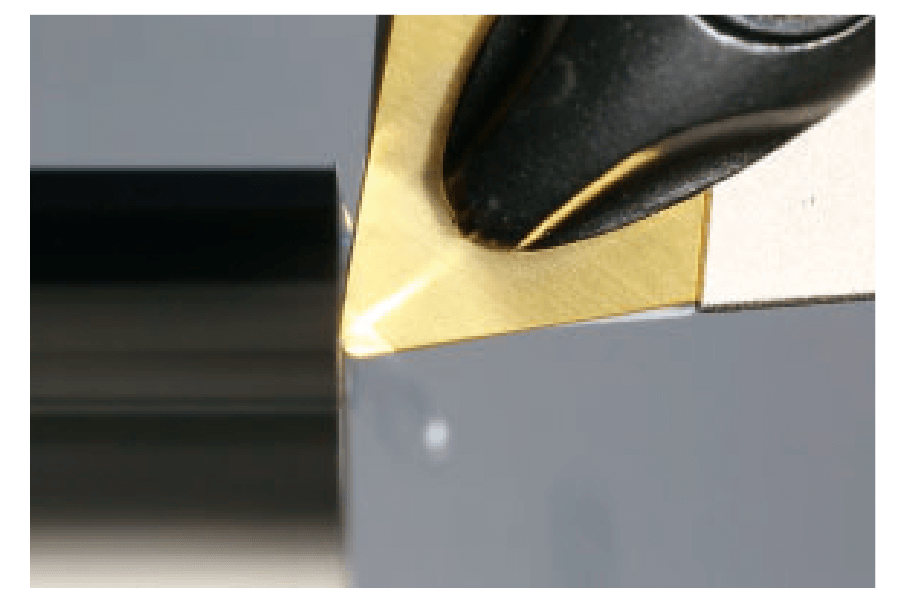

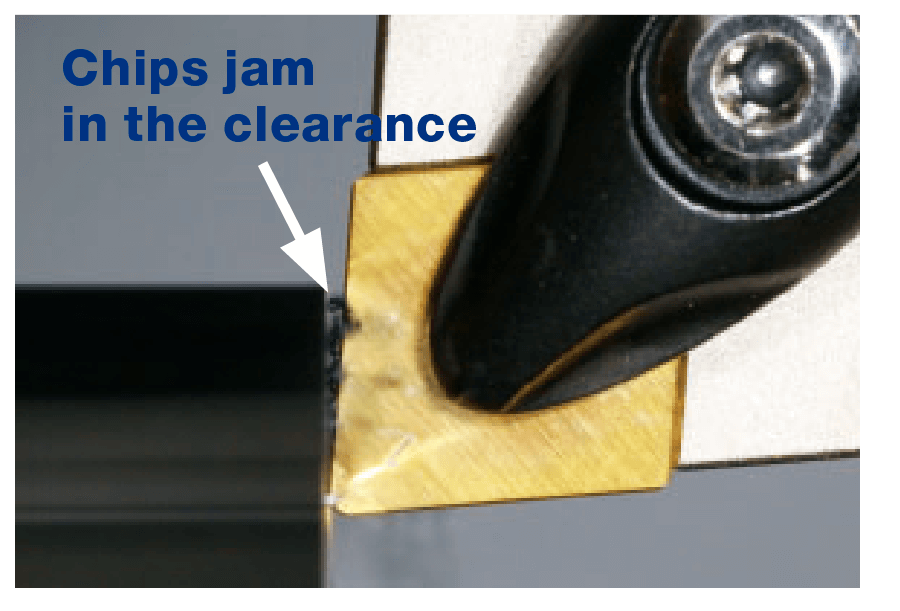

CBN 刀片通常用于加工淬硬钢部件,如汽车变速箱部件。然而,切屑可能会缠绕在刀片和工件之间,导致潜在的损坏和刀片失效,尤其是在法兰附近或端面加工时。为解决这一问题,泰珂洛提供了转角半径更小的刀片,增加了间隙,降低了切屑缠绕的风险。

GNGA/FNGA/YNGA 刀片的特点:

- 刀片独特的转角小于 ISO 标准几何形状

- 转角小,确保切削刃与工件材料之间有更大的间隙,减少切屑缠绕

- 尽管标准独特,但这些刀片与现有刀杆(CNGA/DNGA/VNGA)兼容,无需更换刀杆

- 有效解决刀片因切屑缠绕而造成的表面损坏或寿命缩短问题

GNGA 刀片使排屑顺畅,防止粘刀,提高表面光洁度,最大限度地减少切屑。

断续车削中的切屑控制

GNGA 型 – 刀尖角: 70°

CNGA 型 – 刀尖角: 80°

MiniForce-Turn, 是泰珂洛的专用内圆车刀系列,以其独特的刀片设计而闻名。在MiniForce-Turn系列中,集成了CBN刀片,可在CBN加工应用中发挥多角优势。这些刀具具有专为内圆车削加工定制的刀片形状,提供双面六角刀片,具有卓越的成本效益。尽管采用了双面配置,但刀片的设计和排列确保了与单面刀片相当的切削阻力。值得注意的是,从常用的单面刀片过渡到双面刀片可以大大节约成本。此外,配备断屑槽的刀片经过精心设计,可减轻在淬硬钢材上进行长时间悬伸作业时的振动,从而减少破坏性振动的发生。