端铣加工中的振刀问题解析

端铣加工广泛应用于制造精密零部件,但加工过程中的颤振会导致不规则表面纹路,降低尺寸精度和整体质量。本文探讨抑制振刀、提升加工稳定性的实用技术。

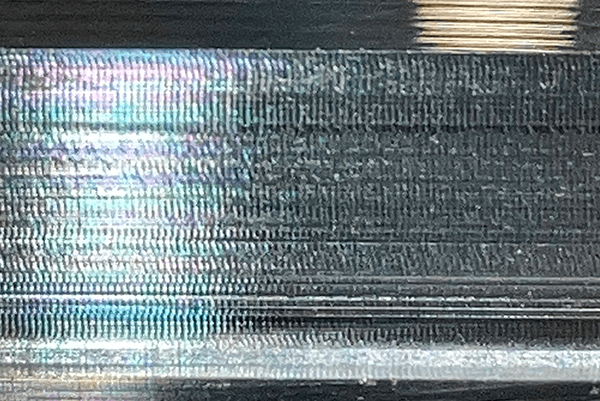

加工中的振刀识别

您是否注意到加工表面上的不规则纹路?这些是振刀的迹象,这种振动会对表面光洁度和精度产生负面影响

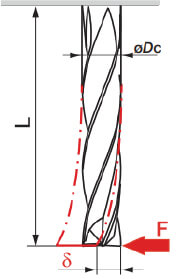

振刀的原因是什么?

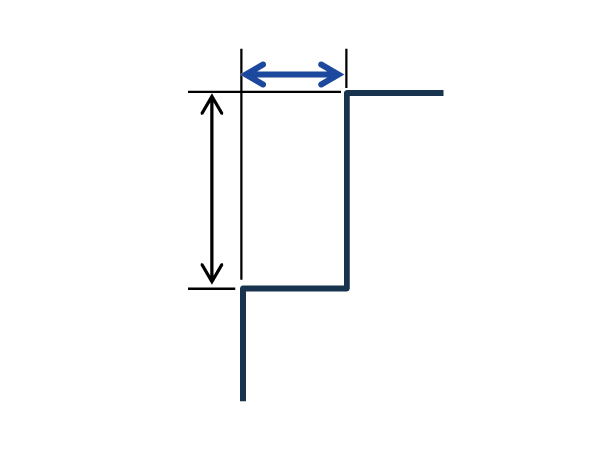

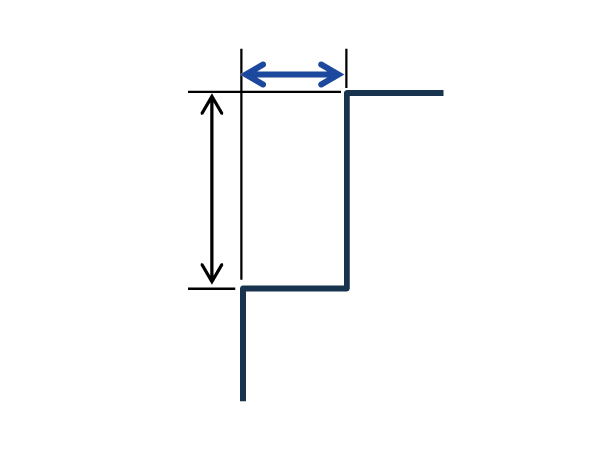

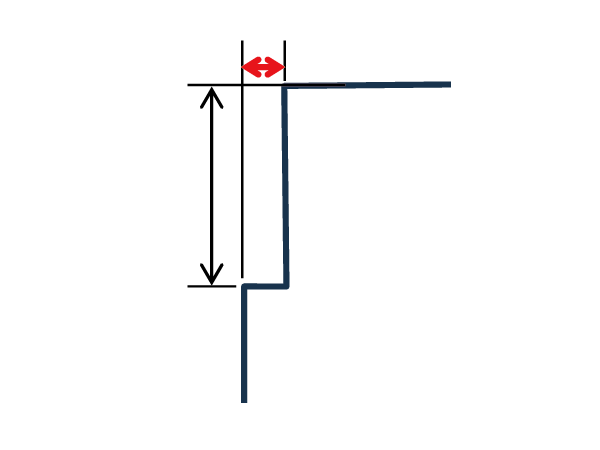

振刀的主要原因是刀具偏转。如图所示,当一侧施加力时,刀具会向相反方向偏转,从而产生振动,导致振刀。

减少刀具振刀和偏转的一种有效方法是使用切削阻力较低的粗加工立铣刀

粗加工立铣刀与平底立铣刀:优缺点对比

虽然粗加工立铣刀因其锯齿状切削刃能减少振刀,但通常会导致表面光洁度较差。另一方面,方肩立铣刀能提供更光滑的表面,但更容易产生振刀

| 粗加工立铣刀 | 方肩立铣刀 | |

| 切削刃 |

锯齿状切削刃

|

直切削刃

|

| 振刀 | 抗振刀 | 易振刀 |

| 应用场景 | 粗加工 | 精加工 |

| 表面粗糙度 |

粗糙(Ra 1.5)

|

良好(Ra 0.3)

|

组合铣刀:两全其美的解决方案

为克服粗/精加工刀具分离的缺点,组合铣刀整合两种刃型设计,在抑制振刀的同时实现光洁表面

| 粗铣刀 | 组合铣刀 | 方肩铣刀 | |

| 切削刃 |

锯齿刃

|

锯齿+直刃

|

直刃

|

| 振刀 | 抗振刀 | 抗振刀 | 易振刀 |

| 应用 | 粗加工 | 粗加工 + 精加工 | 精加工 |

| 切削深度 |

高(ae=0.3D)

|

高(ae=0.3D)

|

低(ae=0.1D)

|

| 表面粗糙度 |

粗糙

(Ra 1.5)

|

良好

(Ra 0.3)

|

良好

(Ra 0.3)

|

| 成本 |

高

|

高

|

中

|

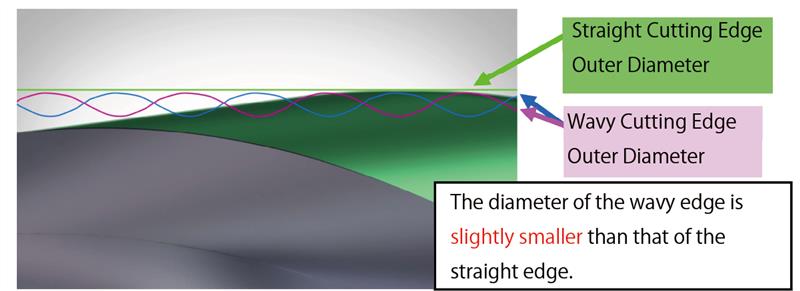

方肩立铣刀如何实现无振刀的光滑表面

关键在于刀具设计。在组合立铣刀中,直切削刃略微偏移,确保在保持稳定性的同时获得光洁的表面。

实际案例:组合立铣刀提升效率

传统上,粗加工和精加工需要分别使用不同的刀具。然而,通过改用组合立铣刀,加工时间减少了53%,同时保持了优异的表面质量。

工件材料:钛合金,刀具直径:16mm,ap= 24mm

|

组合: Vc= 45m/min fz= 0.03mm/t ae= 6mm 传统加工: 粗加工(4齿): Vc= 35m/min, fz= 0.03mm/t, ae= 5.7mm 精加工(6齿): Vc= 45m/min, fz= 0.03mm/t, ae= 0.3mm |

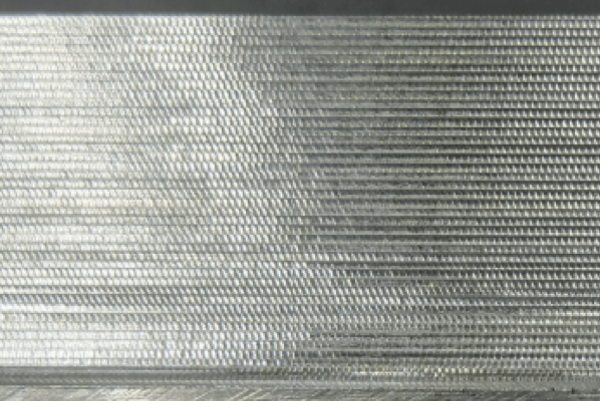

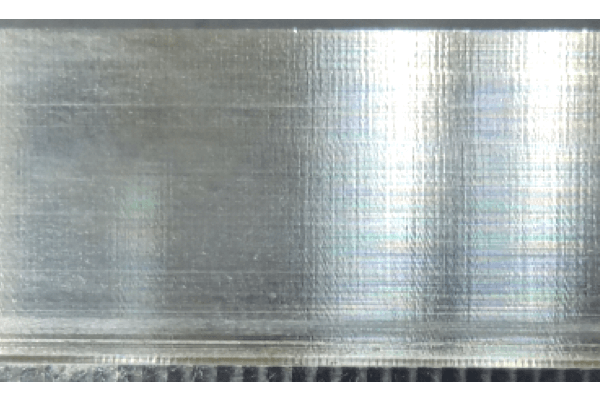

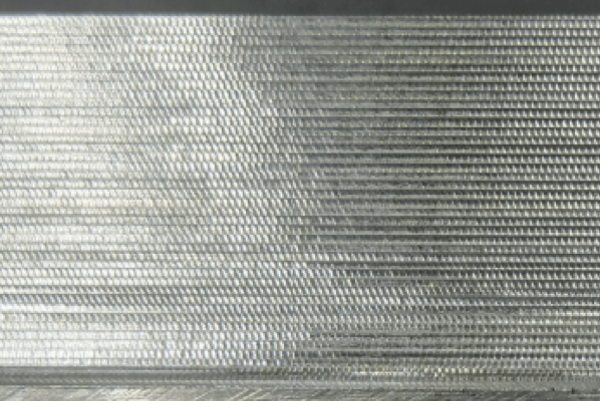

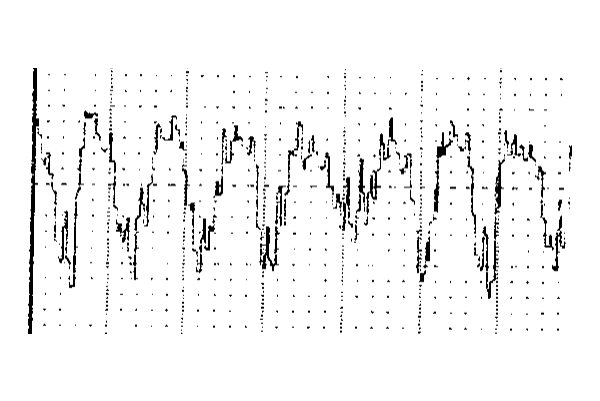

与竞争对手的方肩立铣刀进行测试时,组合立铣刀由于减少了振刀,提供了显著更好的表面粗糙度(Ra, Rz)

| 方肩立铣刀 | 组合立铣刀 | |

| 表面 |

振刀

|

良好

|

| 表面粗糙度 |

Ra 1.394 μm

Rz 5.323 μm

|

Ra 0.349 μm

Rz 1.947 μm

|

切削材料:S50C

刀具直径:6mm

ap= 6mm, Vc= 130m/min, fz= 0.03mm/t, ae= 0.3mm

用户反馈

测试用户报告了以下主要优势:

- 减少换刀次数:“以前,我们分别使用粗加工和精加工刀具。现在,使用组合立铣刀后,加工时间显著缩短。”

- 延长刀具寿命:“其他方肩或圆角立铣刀在加工几十个零件后会出现振刀和毛刺,需要频繁更换。这种刀具保持稳定,延长了使用寿命。”

- 平稳性能:“测试运行顺利,没有重大问题。我相信刀具寿命将超出预期。

案例研究:FinishMeister在实际应用中的表现

传统立铣刀在粗加工时面临严重的振刀问题,限制了生产效率。FinishMeister立铣刀凭借其独特的切削刃设计,成功克服了这一挑战,具体表现如下:

✅ 允许6倍更深的切削深度

✅ 将进给速度提高1.5倍

✅ 将切削刃数量增加一倍

因此,与传统方法相比,生产效率提高了14倍。