采用Tungaloy的创新技术进行齿轮刮削

可转位刮削刀具如何显著提高齿轮铣削过程的刀具寿命

中崎黑谷株式会社有限公司特别擅长制造特殊齿轮和复杂形状的零件,并处理从开发原型到中等批量制造齿轮的各种项目。最近,Nakazato Haguruma使用五轴加工中心(MC)和多任务机床实施了齿轮铣削工艺,以建立一个灵活的生产系统。为了进一步提高生产力,该公司在新的动力刮削工艺(Tungaloy的齿轮铣削解决方案)中采用了Tungaloy可转位刮削刀具。 (Tungaloy的齿轮铣削解决方案).

小原慎一郎

本文已根据2022年9月号日本杂志《Kikai Gijyutsu》的网络格式进行了修改

从专用齿轮机床向通用铣床的转变

Nakazato Haguruma多年来通过将最新机床、刀具、CAD/CAM软件等应用于该公司自成立以来积累的经验和专业知识,完善了其齿轮加工技术。Nakazato总裁特别努力通过提高生产流程的精度和效率来缩短交付时间。齿轮加工需要许多工序,如材料采购、毛坯切割、正火、车床操作、毛坯检验、齿轮加工和铣削操作、渗碳处理、淬火、轴应变消除、磨削和成品检验。考虑到加工过程中涉及的众多步骤,即使在大规模生产中也经常使用专用机器,如用于齿轮切削的数控滚齿机和用于磨齿的齿轮磨床。

自成立以来,该公司也一直遵循这一模式,使用专机制造齿轮。然而,中泽社长发现了这种加工方法的局限性。随着对各种数量的高精度原型齿轮的需求不断增加,该公司不得不不断为专机订购工具,这延长了它们的生产时间。使用专机进行大规模生产也需要很长时间来改变工具设置。就在这时,他决定在生产车间改造5轴加工中心和多任务机。对于通用机床,他确信公司将在工具切换和其它功能方面更加灵活,并能够提高整体生产力。

通过快速刮削缩短生产时间

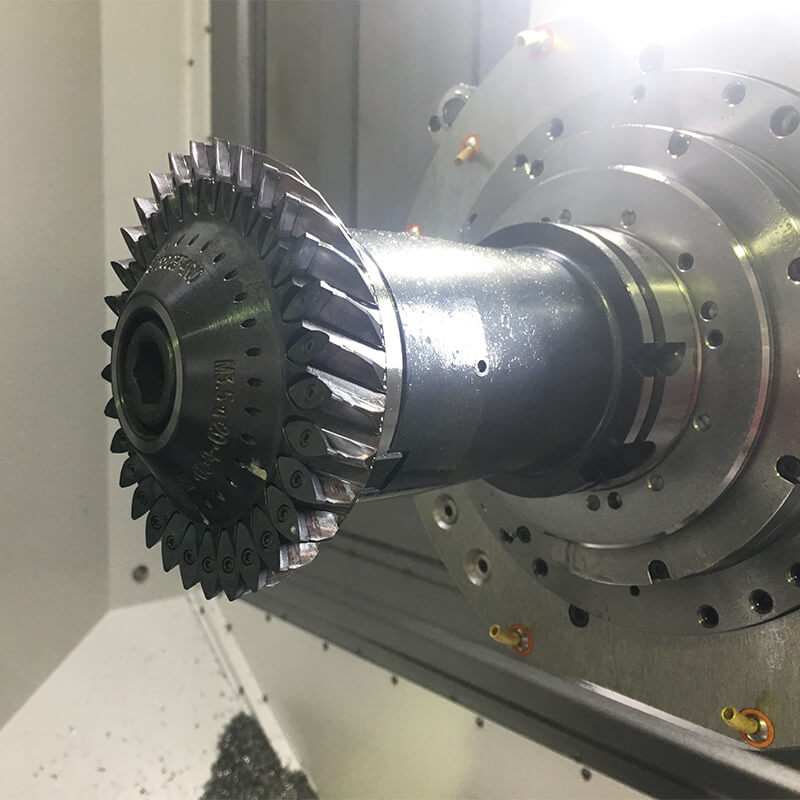

在使用5轴加工中心和多任务机床研究螺旋锥齿轮和平行轴齿轮时,中泽社长将目光投向了快速刮削技术。这是一种通过使工件和工具同步,在高速旋转的同时刮掉齿槽(刮削)来生产齿轮的方法。它具有加工速度和精度高、齿迹校正容易、加工自由度高、生产时间短等优点。此外,使用多任务机器的能力消除了对多台专机的需求,使整合生产流程成为可能。回顾过去,中泽社长回忆道:“大约10年前,我在网上看到了一段刮削过程的视频,我很震惊。从那以后,我们一直在尝试和错误地使用这种方法。”

最大的瓶颈是刀具寿命。高速旋转使加工速度比滚齿机快10倍以上,刀具很快磨损。管理生产车间的工程经理兼副工厂经理Shinichiro Ogiwara说:“我永远不会忘记我们的员工兴奋地聚集在机床周围进行第一次演示的那一刻,刀具立即坏了。他们都安静地回到了自己的岗位,脸上带着失望。”这对公司来说是一个非常艰难的开始。

Tungaloy独特的齿轮刮削技术使刀具寿命延长三倍

在这起令人沮丧的事件发生后,Nakazato Haguruma利用公共补贴的帮助,与机床制造商反复试错。最终在2018年,该公司成功地将动力刮削技术投入实际应用。它开始领导业务扩张,帮助Nakazato Haruguma接收复杂项目的订单,如加工螺旋内齿轮。Tungaloy公司提供的可转位刮削刀具是解决刀具寿命问题的关键。

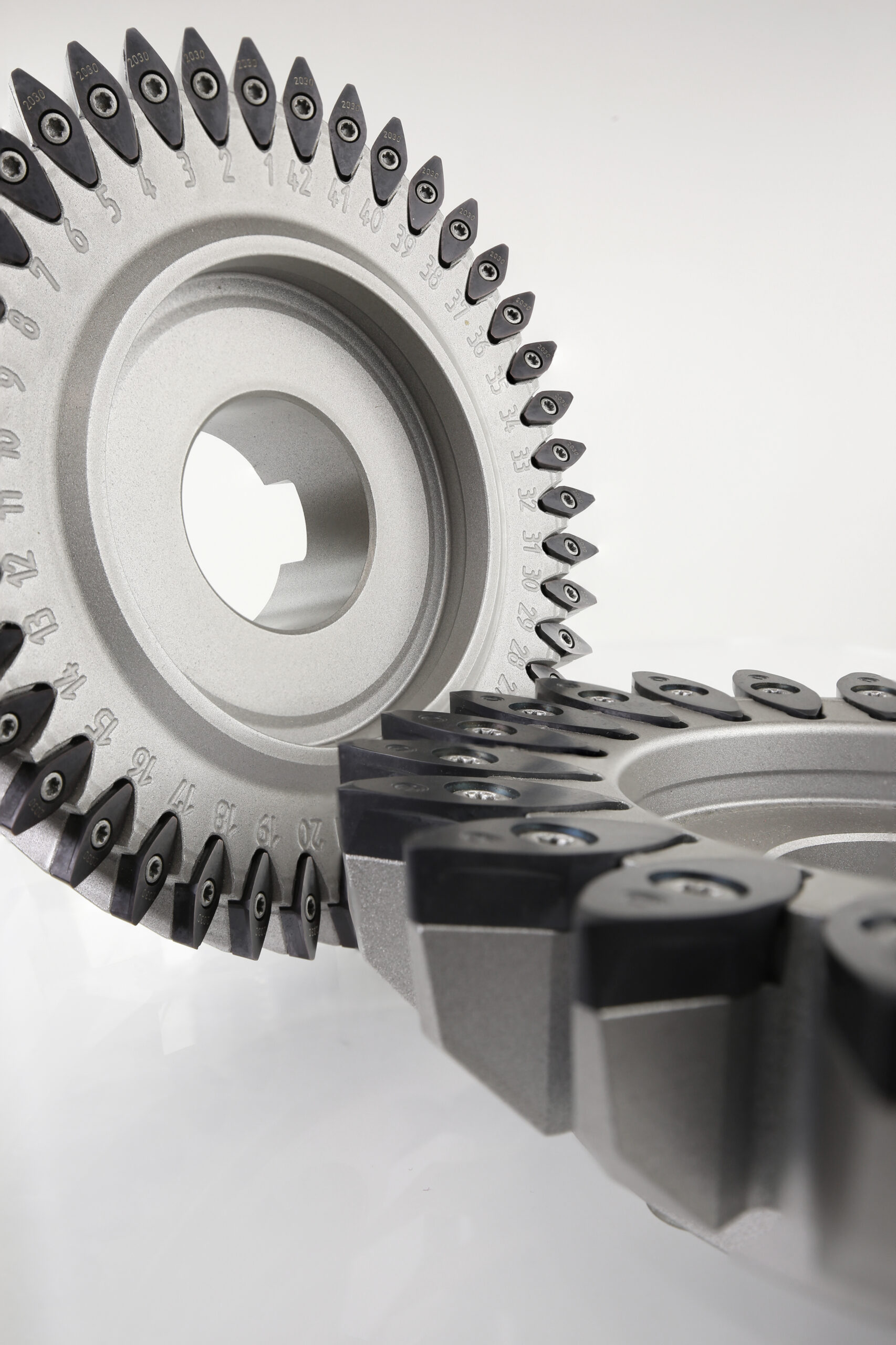

工程经理兼副厂长Ogihara说:“起初,我们从粗加工到精加工都使用坚固的高速钢刀具,但在粗加工过程中,刀具寿命特别短。修磨成本也很高。当以硬质合金刀具而闻名的泰珂洛向我们提出可转位刮削刀具时,我们决定采用它。”

目标齿轮部件为模数5尺寸,由高硬度铸铁FCD450材料制成。为了响应Nakazato Haguruma的要求,Tungaloy对其刀具进行了改进,以在加工过程中提高滑动速度,该团队成功地将刀具寿命延长到了原来刀具的三倍。此外,改用硬质合金刀具将切削循环时间缩短了15%,正如工程经理和副工厂经理Ogihara所说,产生了“意想不到的好处”。

Tungaloy创新的齿轮刮削解决方案

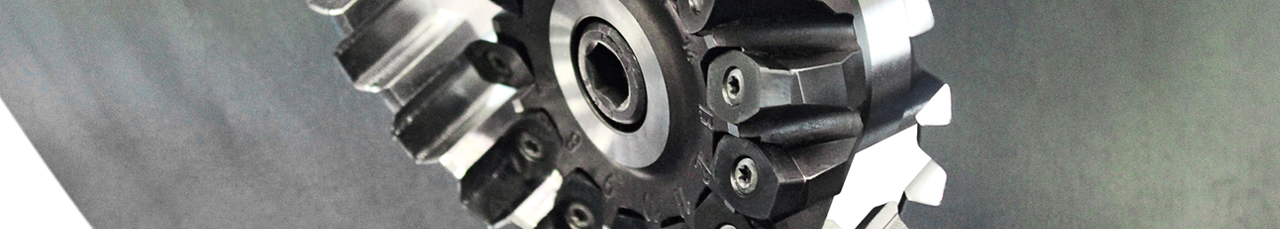

- 用于粗齿轮铣削加工的可转位刮削刀具

- 可转位刀片,便于刀具具管理,无需研磨

- 经济高效的2刀尖刀片

- 采用刀片周边形状,优化精加工操作的加工余量

- 由于硬质合金涂层刀片,刀具寿命比高速钢刮削刀具更长

- 随着工件转速的提高,效率更高

生产商、刀具制造商和机床制造商之间的协同作用

Ogihara说:“我们已经增加了模型版本的数量,相信我们甚至可以通过粗加工到精加工来加工钢制产品。我们的下一个目标是将其应用于蜗轮。过去只能用滚刀来加工蜗轮,但如果我们创建一个三维模型,加工中心就可以做到。”,Tungaloy目前正在与该公司合作开发一种满足他们需求的刀具。

社长Nakazato说:“泰珂洛和我们之间正在产生巨大的协同作用,我很高兴我意识到了这一点。我相信,如果生产商、刀具制造商和机床制造商共同努力,那么我们可以超越专机。在当今快速变化的制造业中,适应性是取得成功的关键,我们将继续完善齿轮加工技术,并将业务扩展到包括加工外围零件。”Nakazato Haguruma准备迎接挑战,推进他们的齿轮加工技术。