从高速钢钻头到更智能的解决方案:探索 DrillForce-Meister

几十年来,高速钢钻头一直是罐体制造和加工不规则工件的首选解决方案。其灵活性和较低的成本使其在处理不稳定的夹持、粗糙表面和易振动的加工环境时成为首选。然而,行业格局正在迅速变化,依赖高速钢钻头正变得越来越低效。

高速钢钻头的衰落:成本上升与性能局限

许多制造商现在正因多重挑战而逐渐摒弃高速钢钻头:

✅ 成本飙升——高速钢钻头的价格大幅上涨。

✅ 交付周期延长——重新修磨耗时且增加总体成本。

✅ 质量下降——熟练工匠的短缺影响了修磨的一致性。

✅效率降低——随着竞争加剧,制造商需要更快、更可靠的加工解决方案。

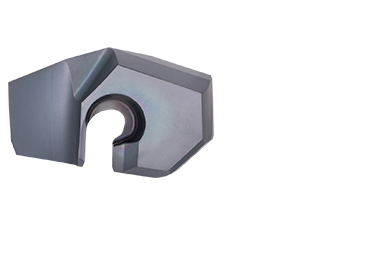

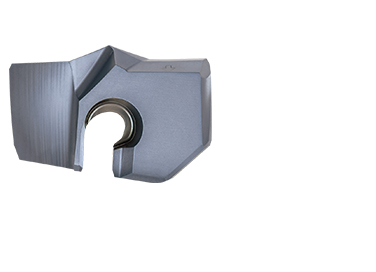

DrillForce-Meister:下一代解决方案

DrillForce-Meister 旨在解决这些挑战,为高速钢钻头提供了一种经济高效、高性能的替代方案。凭借独特的钻头更换机制、卓越的夹持刚性以及多功能的加工能力,它开启了生产效率的新时代。

为何选择 DrillForce-Meister?

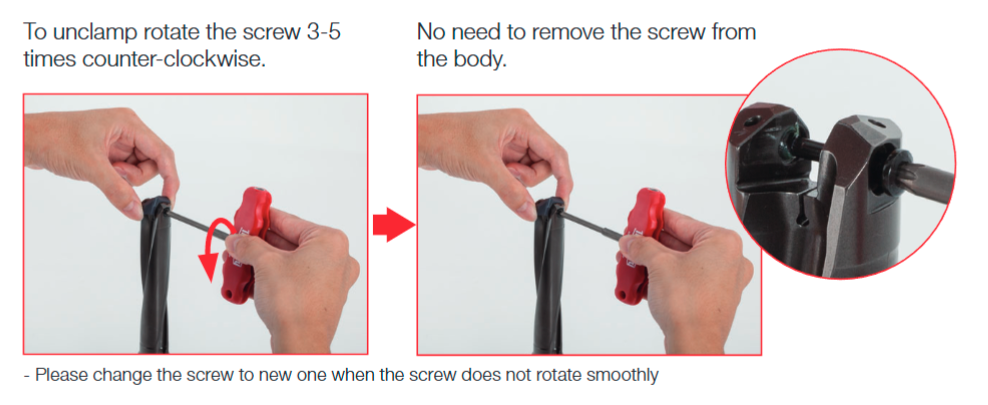

1、通过钻头更换系统降低成本并提高可靠性

与传统硬质合金钻头不同, DrillForce-Meister 采用可更换钻尖设计,无需拆卸钻体即可快速、轻松地更换刀具。这不仅减少了停机时间,还省去了重新修磨的需求,从而降低了运营成本。

核心优势:减少换刀时间,并省去昂贵的修磨成本。

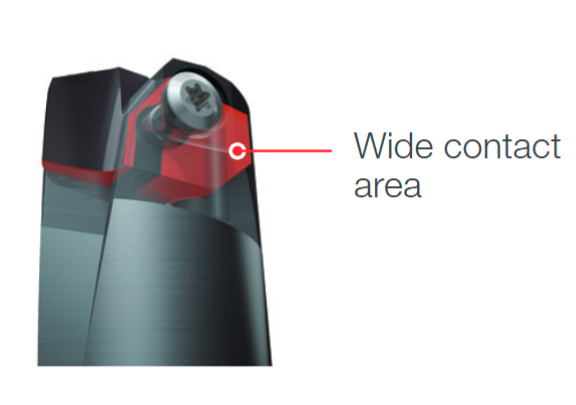

高夹持刚性——钻尖与钻体具有广泛的接触面,即使在大直径孔加工中也能确保卓越的稳定性。这显著降低了崩刃或刀具崩损的风险。

3、适用于大直径和深孔加工

DrillForce-Meister 专为深孔加工设计,突破了高速钢钻头的局限性,扩展了钻孔能力。

- 适用于 ø20mm 至 ø41mm 的大直径孔加工。

- L/D=8 的深孔加工,实现高精度性能。

实际应用中的成功案例:DrillForce-Meister 如何提升生产效率

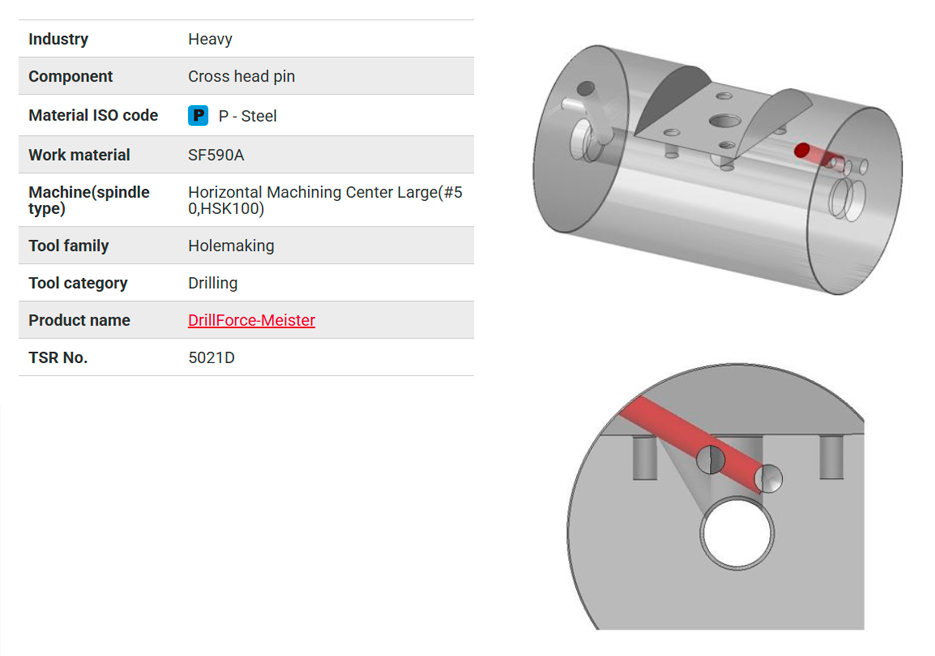

案例研究 1:将加工时间缩短 80%

挑战:

一家在交叉孔加工中使用高速钢钻头的制造商面临加工效率低和刀具磨损严重的问题。

✅ 解决方案:

通过改用 DrillForce-Meister(3xD 和 8xD 刀具),他们利用其高刚性的钻体和牢固的钻尖夹持,显著提升了性能。

结果:尽管存在断续切削条件,加工时间仍缩短了 80%。

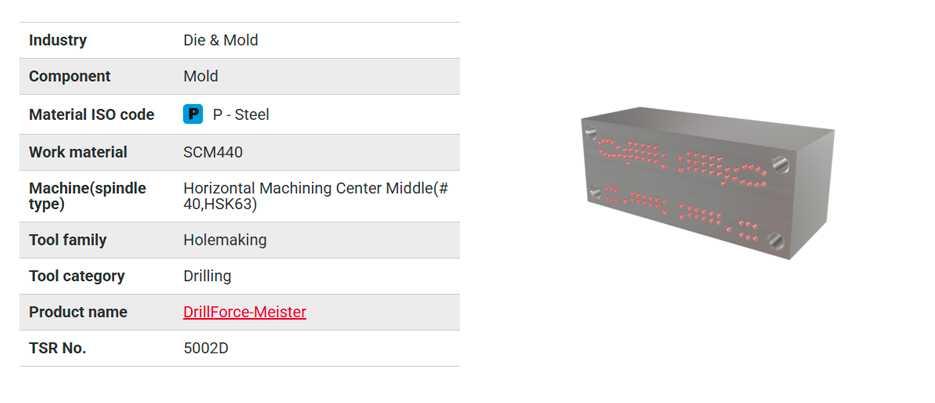

案例研究 2:加工效率提高 6.5 倍

得益于其先进的切削刃几何形状和出色的排屑性能,DrillForce-Meister 的加工效率比高速钢钻头高出 6.5 倍。

关键点:更快的加工速度 = 更低的成本 = 更高的生产效率。

结论:更智能的高速钢钻头替代品

随着制造业的发展,对更高效率、精度和成本效益解决方案的需求也在不断提升。尽管高速钢钻头长期以来一直是主流选择,但许多制造商现在正在寻找能够减少停机时间、提高一致性并优化加工流程的替代方案。

DrillForce-Meister通过结合可靠性、性能和灵活性,提供了一个实用的解决方案,使其成为希望升级钻孔操作的企业的理想选择。

核心优势:

✔ 通过钻头更换系统减少换刀时间

✔ 提高加工效率和精度

✔ 延长刀具寿命,降低长期成本

随着加工挑战的增加,探索新的解决方案可以显著提升生产效率并节省成本。