高质量,高效加工–新材质 SH7025 为自动机床开辟新生产标准!

优化精度和效率: 克服自动机床加工中的挑战

在自动化加工领域,每天都面临着生产精密零件的挑战。

对于生产工程师和车间操作员来说,无故障运行和稳定的零件质量是他们日常工作的重中之重。 然而,现实情况并非总能如愿以偿,如何保持高质量零件的高效生产是一项重大挑战。

要应对这一挑战,三个关键因素至关重要: “建立稳定的生产”、”确保稳定的零件质量 “和 “通过减少换刀次数最大限度地提高机床利用率”。这些因素是优化自动机床加工过程的效率和质量的基石。

在了解自动机床加工的基本任务后,确定阻碍实现这些关键目标的主要加工挑战就变得至关重要。这些挑战直接影响生产效率,使日常操作复杂化,并影响最终产品的可靠性。

工件表面加工面临的三大挑战:

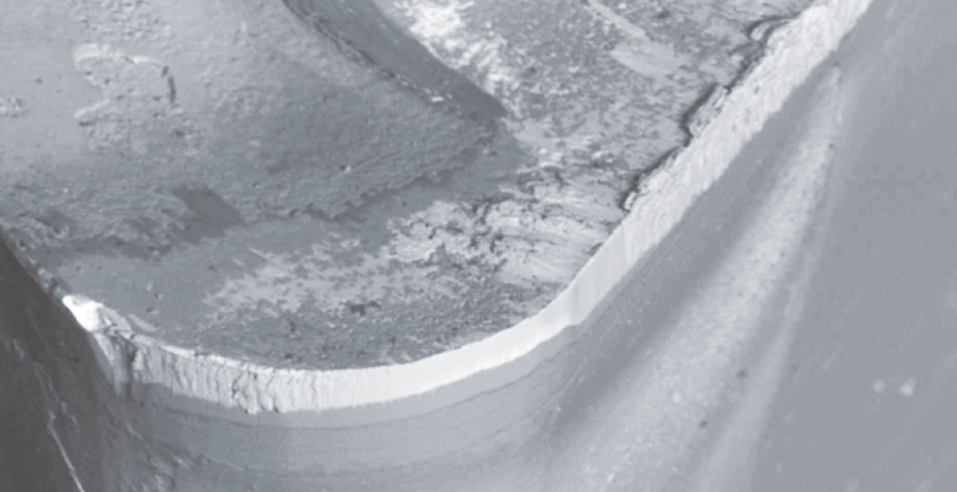

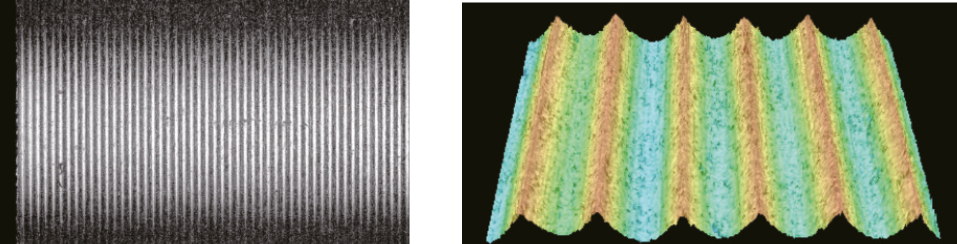

工件表面加工质量下降: 随着加工次数的增加,加工表面的质量和表面精度也会下降,从而威胁到生产的稳定性。 主要原因是刀片的逐渐磨损和粘刀的产生。

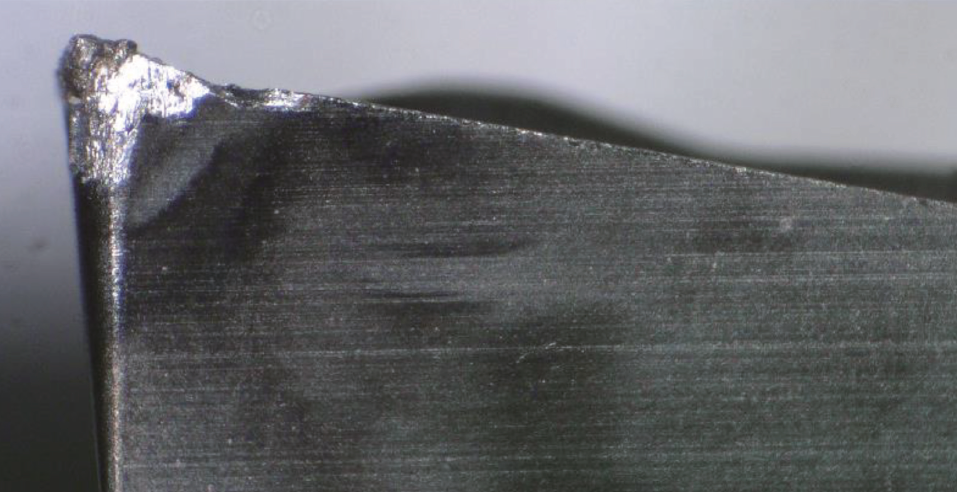

尺寸精度差,有毛刺: 尺寸精度降低和毛刺形成会影响产品质量,这主要是由于刀片磨损、粘刀和崩刃等问题造成的。

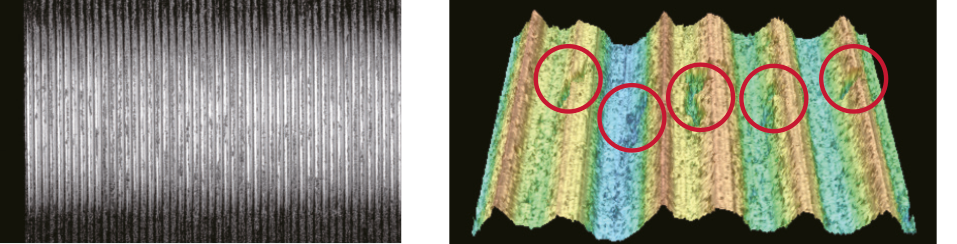

切屑控制不当: 切屑控制不当会导致机床卡死和工件划伤,从而大大降低生产效率。 这主要是由于刀片的逐渐磨损造成的。

针对这些挑战,泰珂洛开发了 SH7025,引入了先进的特性和关键技术,为自动机床加工带来了革命性的变化。

SH7025 的主要特点

1- 增强耐磨性

SH7025 最重要的特点之一是其出色的耐磨性。 这大大减少了加工过程中的磨损,延长了刀具寿命,提高了生产稳定性。

SH7025

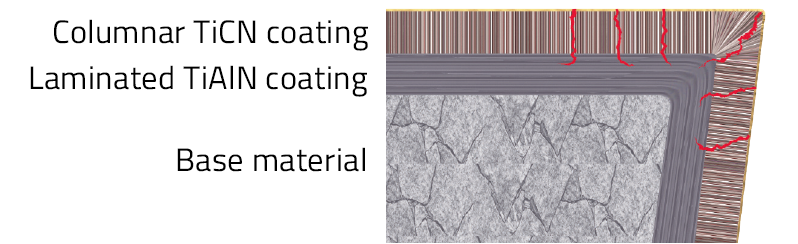

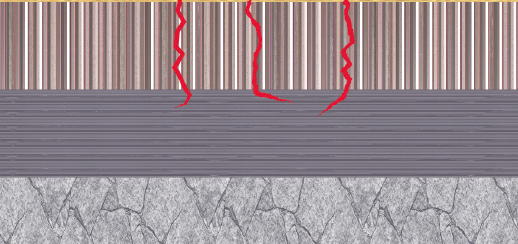

关键技术:应用坚硬的 TiCN 涂层和 TiCN柱状化涂层以获得高耐磨性。

- 减少刀具更换频率

- 实现高表面加工质量

- 减少尺寸精度缺陷的发生

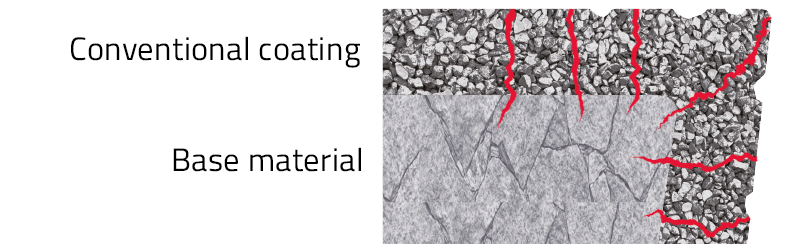

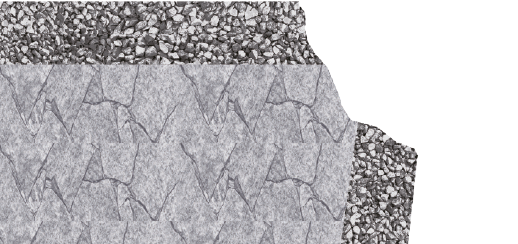

传统型

后刀面快速磨损

- 加工表面质量下降

- 产生尺寸缺陷

2- 提高抗粘刀性

由于 TiCN 涂层与铁的亲和力较低,可抑制粘刀现象的发生,从而保持加工表面质量并减少毛刺的形成。

SH7025

抑制粘刀

传统型

产生粘刀

3- 增强抗崩性

提高抗崩性对于保持锋利的切削刃非常重要。 尤其是在自动加工中,因为自动加工需要锋利的刃口,而保持锋利的刃口可以减少排屑故障,防止崩刃和工件损坏。

SH7025

多层TiAlN 涂层可抑制裂纹扩展。

传统型

基体金属出现裂缝,刀片发生崩刃。

通过这些创新功能,SH7025 为自动化机床加工树立了新标杆。 在下一章中,我们将通过实际用户案例向您展示 SH7025 如何解决这些加工难题并提高加工生产率。

解决主要加工难题的成功案例

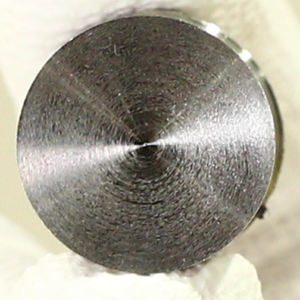

提高表面加工质量的成功案例

| 零件: | LM 导轨 |

| 材料: | SUS316 / X5CrNiMo17-12-3 |

| 刀片: | DCGT11T302FN-JP |

| 材质: | SH7025 |

| 切削条件: | Vc = 150 (m/min) f = 0.03 (mm/rev) ap = 0.1 (mm) 加工方式: 外圆车削 冷却方式: 湿式 |

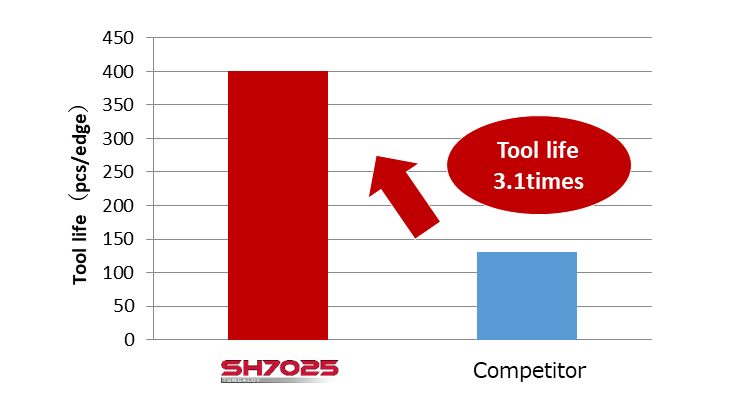

结果: 其他公司的产品由于粘刀导致工件表面加工质量差。SH7025抑制了粘刀现象的发生,提高了工件表面加工质量,延长了刀具寿命。

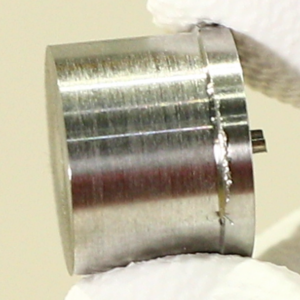

改善毛刺形成的成功案例

| 零件: | 气缸部件 |

| 材料: | SUS303/X10CrNiS18-9 |

| 刀片: | DCGT11T302FN-JP |

| 材质: | SH7025 |

| 切削条件: | Vc = 95 (m/min) f = 0.0 (mm/rev) ap = 0.1 (mm) 加工方式: 外圆车削 冷却方式: 湿式 |

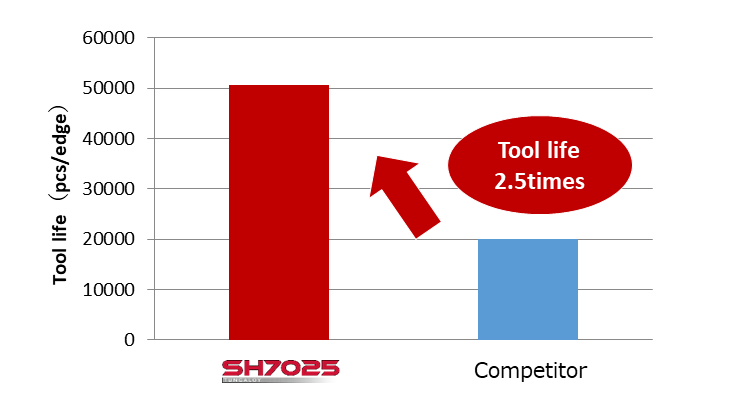

结果:其他公司的产品会因崩刃而在工件上产生毛刺;SH7025 具有出色的抗崩性,使用寿命是竞争对手的 2.5 倍!

改进切屑控制的成功案例

| 零件: | 螺栓 |

| 材料: | 软钢 |

| 刀片: | DCGT11T304FN-JS |

| 材质: | SH7025 |

| 切削条件: | Vc = 93(m/min) f = 0.04 (mm/rev) ap = 1.6 (mm) 加工方式: 外圆车削 冷却方式: 湿式 |

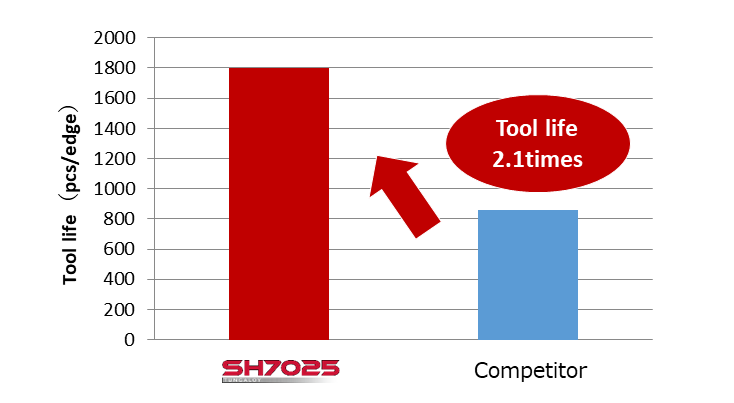

结果: 随着切削刃磨损的加剧,其他公司产品的切屑处理变得不稳定,导致切屑缠绕和机床停机。SH7025 能够减少磨损、稳定切屑处理、减少机床停机次数,并最终将刀具寿命延长 2.1 倍!