泰珂洛的銷售代表如何與客戶密切合作以實現加工成功的成功案例。

銷售代表

佐藤英二

- 工作經歷

- 1991

年加入 31 年目前在泰國執行任務

在最終檢測中發現的現有0.1 mm測量偏差顯著提高了生產率

2012年,許多日本公司開始進軍泰國。KOSMEK ENGINEERING (THAILAND) CO., LTD.(以下簡稱“KOSMEK”)就是這樣一家公司。KOSMEK 成立於 1986 年,總部位於兵庫縣,是一家設計、製造和銷售液壓夾具和氣動夾具的老牌公司。其銷售網路遠遠超出了日本,延伸到亞洲、歐洲和美國。在對接觸螺栓進行最終檢查時,發現尺寸偏差為0.1 mm。進一步的調查揭示了更換刀片過程中的問題以及機器停機問題。

如何最大限度地提高精度、減少機器停機時間並提高生產率

KOSMEK 使用整體式刀柄進行加工。更換工具需要在難以接近的空間內操作。在此過程中,安裝螺釘可能會丟失,刀片可能沒有充分擰緊,或者刀柄可能以一定角度擰緊,從而導致精度問題。泰珂洛的 ModuMini-Turn 系列具有可更換頭,具有出色的加工精度。通過輕鬆更換刀頭,無需移除刀柄中的刀柄,即可對刀片進行分度。頭部通過專有的耦合機構牢固夾緊,以實現出色的尖端定位精度。

由於之前另一家公司的頭部可更換工具出現問題,客戶對此表示擔憂。以前,用於將頭部連接到柄部的緊固螺栓燒壞了,頭部無法拆卸。

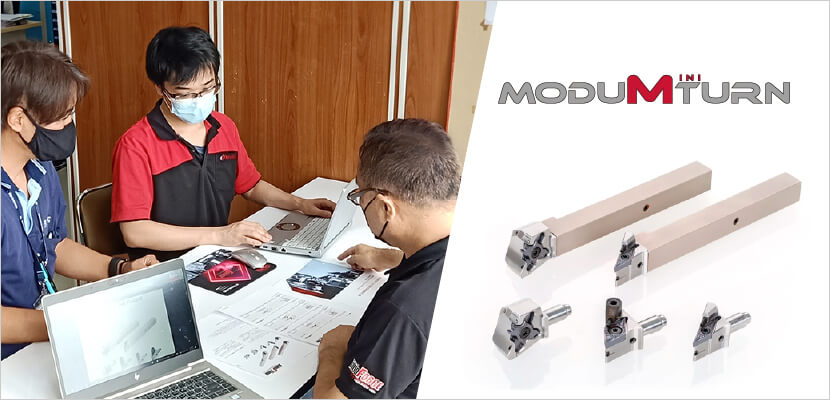

與轉銷商 Fuji Systems 的 Kota Matsuura 和 Kosmek Engineering 的 Ryo Matsuura 就 ModuMini-Turn 規格進行了討論。

與轉銷商 Fuji Systems 的 Kota Matsuura 和 Kosmek Engineering 的 Ryo Matsuura 就 ModuMini-Turn 規格進行了討論。

機器停機時間縮短了 160 分鐘,從而能夠製造多達 80 個新的日常元件

經過6個月的測試和檢查,我們成功地消除了所有最初的擔憂。

要點

-

根據要求輕鬆獲取正確的尺寸。

可以安全可靠地更換嵌件。產品不良率降低了約30%。

與以前的整體解決方案相比,ModuMini-Turn 顯著提高了過程的可重複性,提高了其精度並簡化了 NC 程式中的校準任務。

-

機器停機時間顯著減少。

他們將刀片更換時間縮短了 66%,每天為整個 Swiss 機床生產線節省多達 160 分鐘。同樣,轉換期間的咬合時間縮短了約 20 分鐘,相當於每天 80 分鐘。這極大地提高了生產力和效率。

“作為一名 Tungaloy 銷售員,我最開心的是,我們為客戶提供的建議效果很好,客戶足夠信任我們,可以說,我們在另一個流程上有問題,需要您的説明,”Eiji Sato 說。

Kosmek 成員和 Eiji Sato(照片右側戴紅帽子)

Kosmek 成員和 Eiji Sato(照片右側戴紅帽子)

特色產品