瞭解立銑中的顫振

立銑廣泛用於製造精密部件,但加工過程中的顫動會導致不規則的表面圖案,從而降低尺寸精度和整體品質。本文探討了抑制顫振和提高加工穩定性的實用技術。

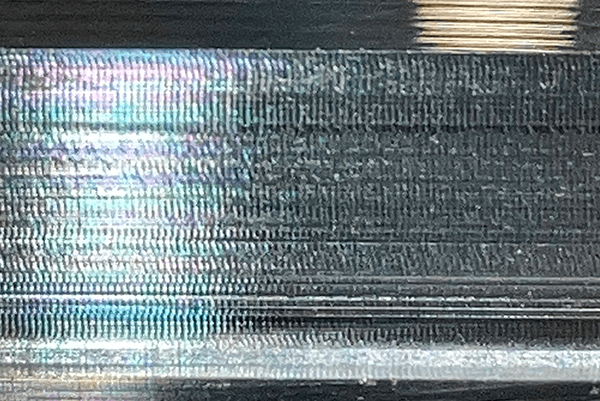

識別加工中的顫振

您是否注意到加工表面上有不規則的圖案?這些是顫振的跡象,這種振動會對表面光潔度和精度產生負面影響。

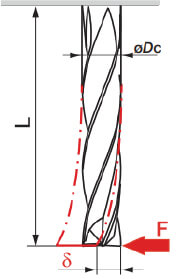

是什麼導致喋喋不休?

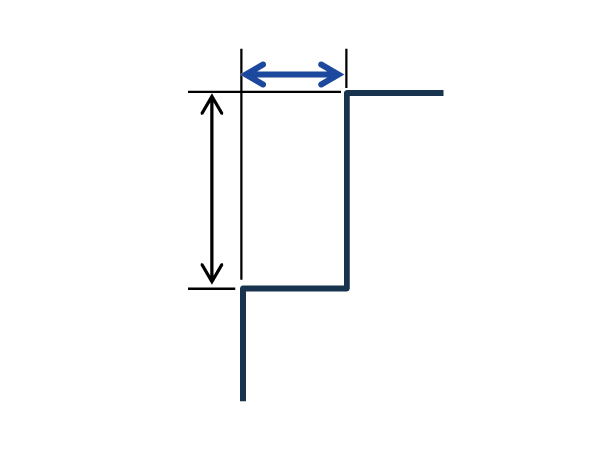

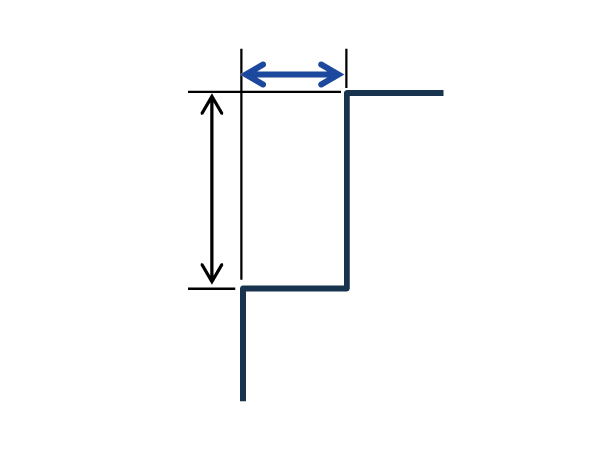

顫動的主要原因是 工具偏斜。如圖所示,當從一側施加力時,工具會向相反方向偏轉,產生振動,從而導致顫動。

減少刀具顫振和偏斜的一種有效方法是使用切削阻力低的 粗加工立銑刀 。

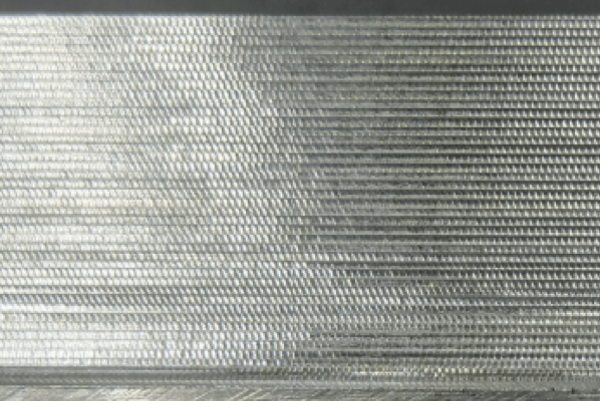

粗加工與方形立銑刀:優點和缺點

雖然 粗加工立銑刀 由於其鋸齒狀的切削刃而減少了顫振,但它們通常會導致更粗糙的表面光潔度。另一方面, 方形立銑刀提供更光滑的光潔度,但更容易出現顫振。

| 粗加工立銑刀 | 方形立銑刀 | |

| 切削刃 |

鋸齒狀切削刃

|

直切削刃

|

| 熱熱鬧鬧 | 難以喋喋不休 | 容易喋喋不休 |

| 應用 | 粗 | 整理 |

| 表面 |

粗加工 (Ra 1.5)

|

好 (Ra 0.3)

|

組合立銑刀:兩全其美

為了克服使用單獨的粗加工和精加工刀具的缺點, 組合立銑刀 將兩種切削刃設計集成在一起,在實現光滑表面光潔度的同時減少顫振。

| 粗加工立銑刀 | 組合立銑刀 | 方形立銑刀 | |

| 切削刃 |

鋸齒狀切削刃

|

鋸齒狀切削刃 + 直切削刃

|

直切削刃

|

| 熱熱鬧鬧 | 難以喋喋不休 | 難以喋喋不休 | 容易喋喋不休 |

| 應用 | 粗 | 粗加工 + 精加工 | 整理 |

| 切削深度 |

高(ae=0.3D)

|

高(ae=0.3D)

|

低 (ae=0.1D)

|

| 表面 |

粗糙

(Ra 1.5)

|

好

(鐳 0.3)

|

好

(鐳 0.3)

|

| 成本 |

高

|

高

|

中間

|

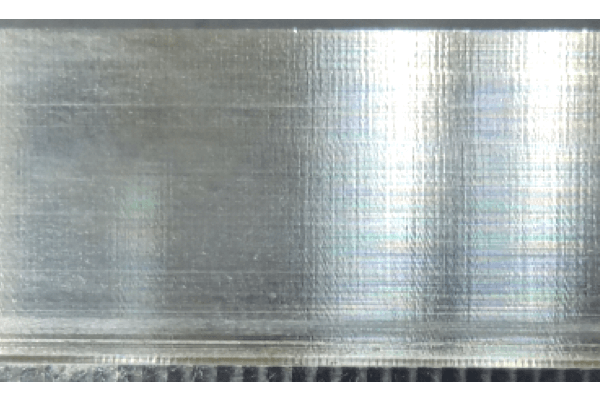

方頭立銑刀如何獲得光滑的表面而不會產生顫振

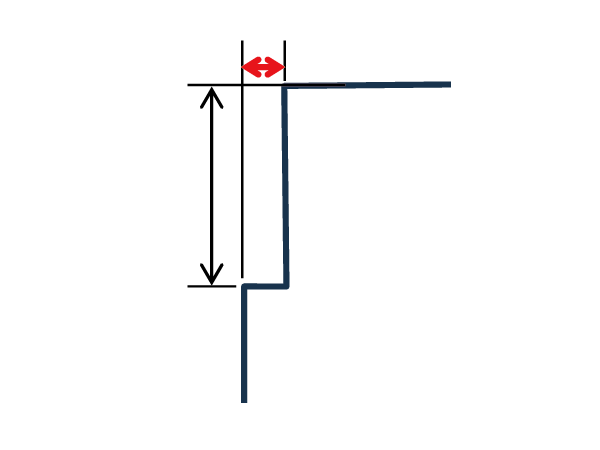

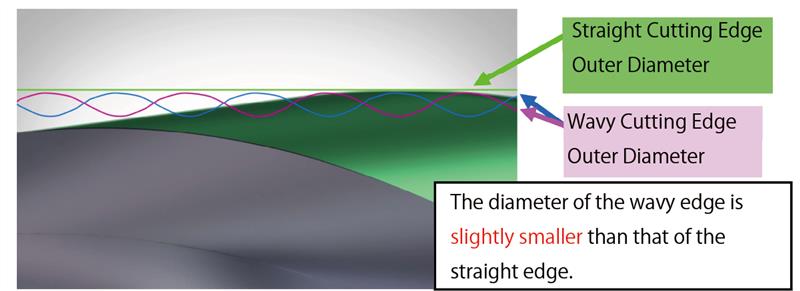

關鍵在於工具設計。在組合立銑刀中, 直切削刃略微偏移,確保乾淨的表面光潔度,同時保持穩定性。

實例:使用組合立銑刀提高效率

傳統上,粗加工和精加工需要單獨的刀具。然而,通過改用 組合立銑刀,加工時間縮短了 53%, 同時保持了出色的表面品質。

工件材料: 鈦合金, 刀具直徑: 16 毫米, ap= 24 毫米

|

組合: Vc= 45m/min fz= 0.03mm/t ae= 6mm 傳統加工: 粗加工 (4z): Vc= 35m/ min,fz = 0.03mm/ t,ae= 5.7mm 精加工 (6z): Vc= 45m/ min,fz = 0.03mm/ t,ae= 0.3mm |

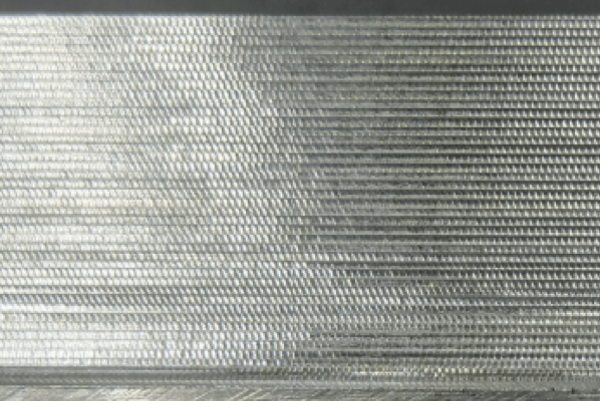

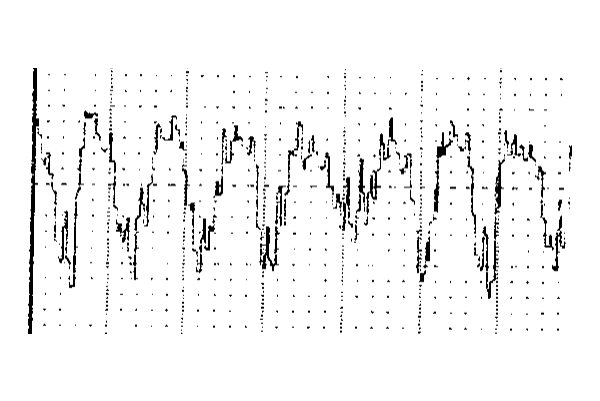

當與競爭對手的方頭立銑刀進行測試時,由於減少了顫振,組合立銑刀的 表面粗糙度 (Ra, Rz) 明顯更好。

| 方形立銑刀 | 組合立銑刀 | |

| 表面 |

熱熱鬧鬧

|

好

|

| 表面粗糙度 |

鐮 1.394 微米

磁 5.323 微米

|

鐮 0.349 微米

磁 1.947 μm

|

需要切割的材料: S50C

刀具直徑: 6mm

ap= 6mm,Vc= 130m/ min,fz = 0.03mm/ t,ae= 0.3mm

用戶反饋

測試用戶報告了主要優勢:

- 減少工具更換: “以前,我們使用單獨的粗加工和精加工工具。現在,使用組合立銑刀后,加工時間顯著縮短。

- 延長刀具壽命: “其他方铣刀或圓角立铣刀在加工了幾十個零件后出現了顫振和毛刺,需要經常更換。該工具可保持穩定性並延長工具壽命。

- 流暢的性能: “測試進行得很順利,沒有重大擔憂。我相信刀具壽命會超出預期。

案例研究:實際應用中的 FinishMeister

傳統的立銑刀 在粗加工過程中面臨嚴重的顫振,限制了生產率。 FinishMeister 立銑刀憑藉其獨特的切削刃設計,通過以下方式成功克服了這一挑戰: ✅ 允許 6×更深的切削

✅ 進給率提高 1.5×

✅切削刃數量增加一倍

因此,生產率提高了 14× 與傳統方法相比。