解鎖未來:加工 3D 列印金屬部件

在不斷發展的製造業領域,3D 列印已成為一種變革性技術,尤其是對於金屬部件。直接從數位設計創建複雜幾何圖形和內部結構的能力為包括航空航太、醫療和汽車在內的各個行業開闢了新的領域。然而,儘管 3D 列印提供了令人難以置信的優勢,但從列印部件到功能元件的旅程通常需要一個必不可少的點睛之筆:機械加工。本文深入探討了機械加工在改進 3D 列印金屬部件中的關鍵作用,探討了面臨的挑戰以及克服這些挑戰所需的專業方法。

加工 3D 列印金屬部件的原因

- 表面光潔度:印製表面通常具有粗糙的表面。研磨和拋光等加工工藝改善了表面紋理,使零件既適合功能又美觀。

- 尺寸精度:雖然 3D 列印提供了良好的精度,但機械加工可以改進部件以滿足關鍵應用所需的嚴格公差,確保部件在元件中精確配合在一起。

- 拆除支撐結構:支撐結構在列印過程中通常是必需的,但必須拆除支撐結構才能使部件正常工作。機加工會移除這些支撐並平滑生成的曲面。

- 機械性能: 機械加工可以減輕列印過程中產生的殘餘應力,提高零件的整體機械性能和性能。

- 裝配體配合:確保零件在裝配體中正確配合在一起對於複雜系統的功能至關重要。加工確保精確配合和光滑的介面。

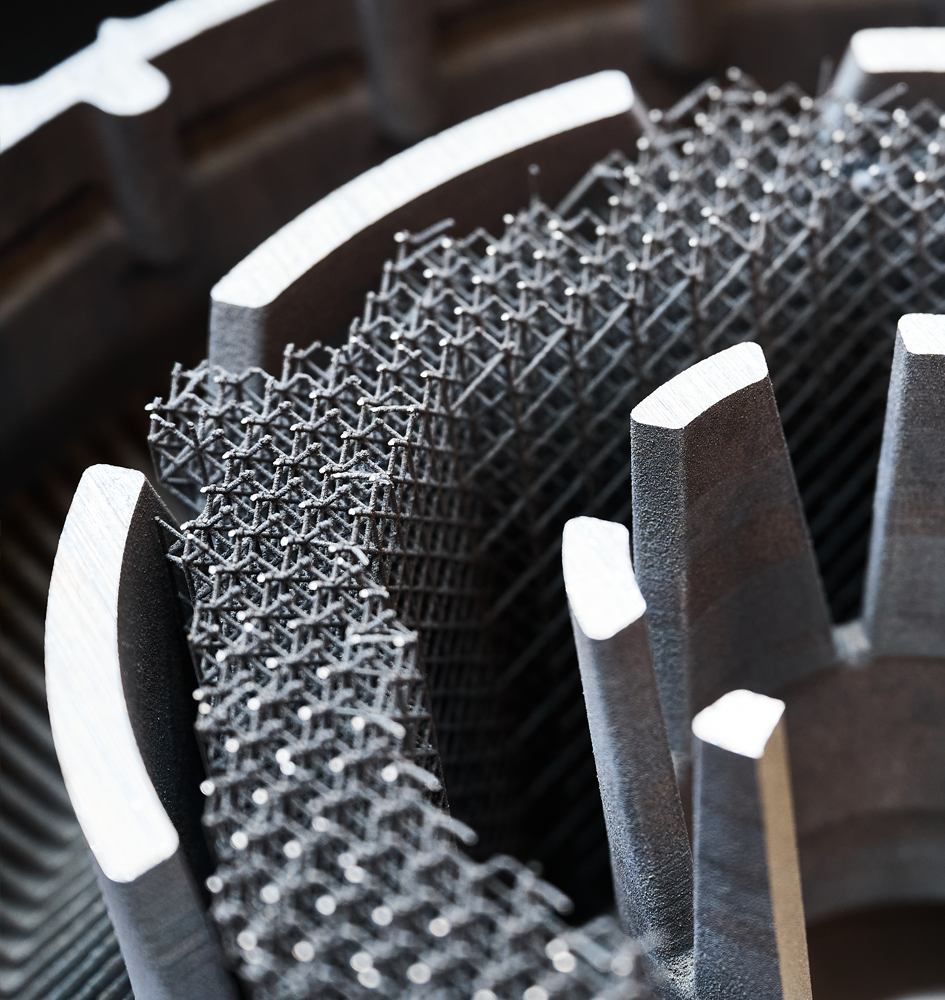

帶有內部網格支撐的 3D 列印元件

利用 3D 列印金屬部件加工的行業

航空航太:航空航天領域需要具有複雜設計的輕質、高強度元件。3D 列印通過生產難以通過傳統方式製造的部件來滿足這些需求。通過機械加工進行後處理可確保這些部件滿足航空航太應用所需的嚴格公差和表面光潔度要求。由於鈦的高強度重量比和耐腐蝕性,鈦的使用正在增加。 醫療和牙科:在醫療領域,精度和生物相容性至關重要。3D 列印用於製造定製植入物、牙科修復體和手術器械。機械加工可提高表面光潔度並確保精確配合,這對患者的安全和舒適至關重要。不鏽鋼和鈷鉻合金因其生物相容性和耐用性而被廣泛使用。 汽車:汽車製造商使用 3D 列印進行原型製造和生產性能關鍵型元件,如發動機零件和熱交換器。機加工對這些零件進行精加工,以滿足高性能應用所需的嚴格規格。鋁和鈦合金因其重量輕和強度高而經常使用。

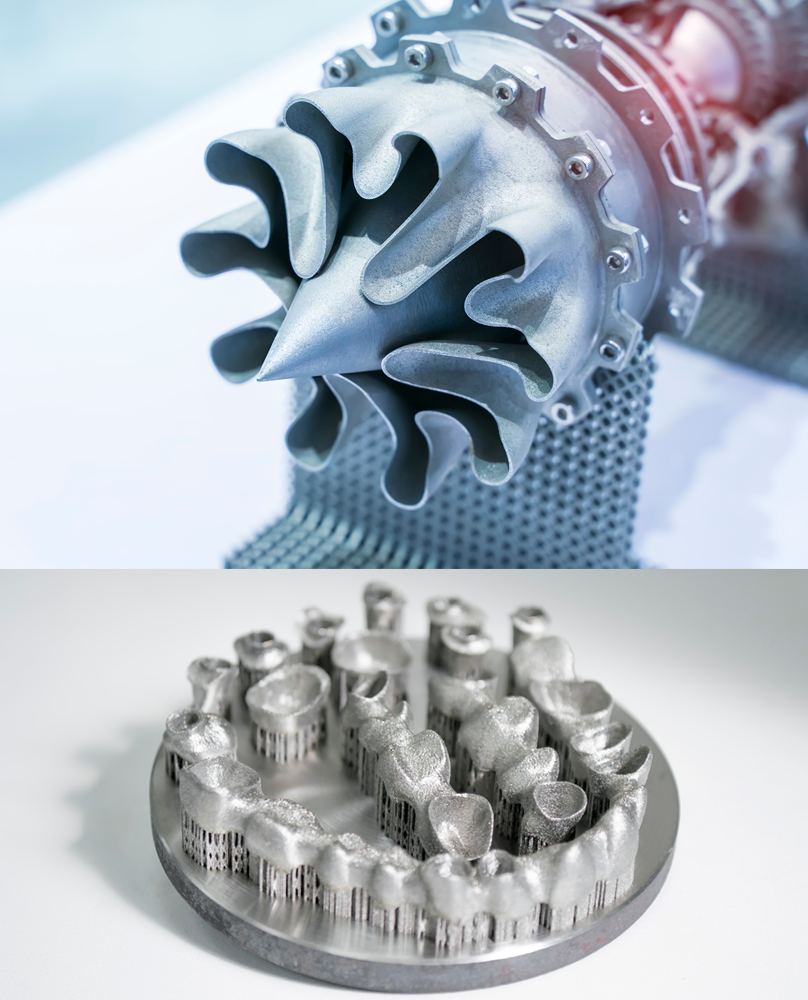

航空航太噴氣發動機 3D 列印和 3D 列印牙冠

工具和 模具:模組(包括模具)從 3D 列印創建複雜形狀和內部冷卻通道的能力中受益匪淺。加工這些零件對於實現模具應用所需的耐用性和精度至關重要。高速鋼和硬質合金材料因其韌性和耐磨性而經常被使用。 石油和天然氣:在石油和天然氣行業,葉輪和外殼等元件都是 3D 列印的,用於定製應用。機械加工確保這些部件能夠承受它們將遇到的惡劣操作環境。使用鉻鎳鐵合金和不鏽鋼等材料是因為它們具有出色的耐腐蝕性和機械性能。

3D 列印給機械加工帶來的變化

元件形狀的複雜性增加:3D 列印能夠製造傳統製造工藝難以或無法生產的形狀,從而減少設計限制並提高設計自由度。這導致部件形狀更加複雜,進而增加了切削過程中對輪廓加工的需求。複雜元件的加工也會影響所使用的機床。為了加工這些複雜的形狀,越來越需要多軸機床,例如 5 軸加工中心和多任務機床。

複雜性增加對切削刀具的影響:輪廓加工的增加和餘量的減少意味著精加工過程在總加工時間中的份額增加,因此需要高生產率的精加工方法。

工具材料和設計注意事項

泰珂洛 提供各種切削工具材料和塗層,以滿足不同行業的不同需求。例如:

- 塗層技術:

- TiAlN(氮化鈦鋁):具有高耐磨性和抗氧化性,非常適合高速加工。

- 金剛石塗層: 用於有色金屬材料和複合材料,提供卓越的耐磨性。

加工 3D 列印元件的進步和創新

加工 3D 列印部件領域正在發展,取得了幾項關鍵進步: 高精度加工:

3D 列印部件需要高精度切削工具進行最終精加工,因為僅靠 3D 列印無法實現所需的表面光潔度和精度。 處理複雜形狀:

多軸和五軸加工中心對於處理複雜結構至關重要。切削工具必須具有多功能性,才能執行精確的三維加工。 降低工件和夾具剛度:

隨著 3D 列印部件變得更加複雜,工件和夾具的剛度都會降低。低阻力切削工具對於最大限度地減少振動並保持加工過程中的穩定性是必要的。 加工高硬度材料:

3D 列印通常會產生高硬度材料,從而增加工具磨損。切削工具必須具有較長的刀具壽命,才能有效處理這些具有挑戰性的材料。

泰珂洛切削工具應對 3D 列印帶來的變化

為了應對金屬部件 3D 列印帶來的變化和挑戰, 泰珂洛 提供了一系列切削工具和技術,旨在滿足現代加工的需求。

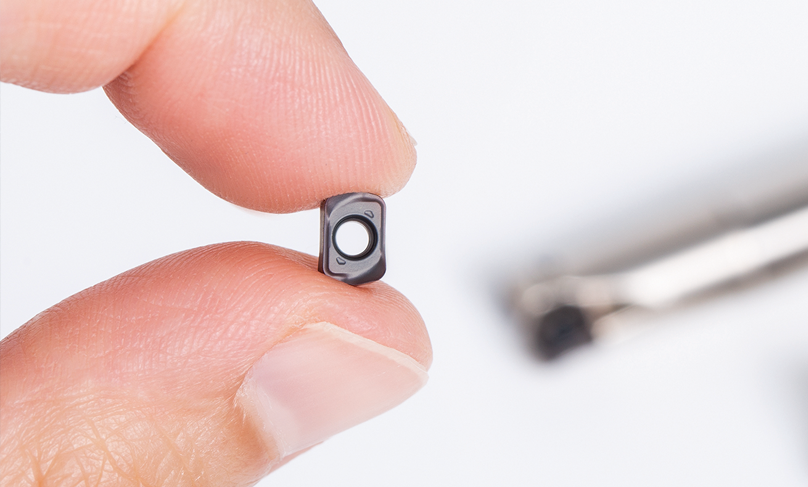

刀片的小型化:

隨著 3D 列印減少了留給加工的材料,Tungaloy 專注於更小的刀片可更換工具。這種小型化減少了材料餘量,並增加了切削刃的數量,從而提高了效率。 TungForceRec、 TungTri、 AddDoFeed 和 TungForceFeed 等工具就是這種方法的例證。

長懸伸加工解決方案

在加工形狀複雜的零件時,工件和刀具之間可能存在干涉。為了防止這種情況,工具通常會從機器上伸出,這可能會導致振動(顫振)。Tungaloy 提出了兩種主要的解決方案來解決這個問題:高進給工具:這些工具在垂直方向上具有低阻力,從而減少了振動和偏轉。它們對於長刀具懸伸的加工特別有用,因為長刀具懸伸更容易出現顫振。泰珂洛擁有多種高進給刀具,專為滿足各種加工需求而設計。可換頭刀具:對於長懸伸,使用可提供最大剛度的刀具非常重要。泰珂洛的TungMeister系列提供了多種刀頭形狀和刀柄選項,允許您自定義刀具設置,以便在長懸伸加工中實現最佳剛度和性能。

提高精加工的加工效率:

由於近凈成形減少了粗加工,因此高效的精加工變得更加重要。泰珂洛的桶形刀具具有專用切削刃,可取代傳統的球頭立銑刀,以減少精加工道數並節省時間。產品範圍包括整體刀具、 TungMeister 可換頭刀具和 AddForceBarrel 刀片刀具。

用於高硬度和難切削材料的刀片材質:

泰珂洛的 AH8000 系列 專為加工高硬度和難切削材料而量身定製。這種 PVD 材質採用高鋁含量的 TiAlN 塗層,可提高硬度,並採用納米層薄膜,以提高抗崩裂性。

將 3D 列印整合到 Tungaloy 的生產流程中

除了在加工 3D 列印金屬部件方面的專業知識外, 泰珂洛 還處於在生產過程中利用 3D 列印技術的前沿。這種尖端方法以 DrillMeister 系列的鑽體製造為例,其中 3D 列印允許創建複雜的幾何形狀和內部冷卻通道,從而提高工具性能。通過將 3D 列印集成到其生產線中,泰珂洛可以生產高度定製的精密元件,減少材料浪費並縮短交貨時間。增材製造和減材製造工藝之間的這種協同作用不僅提高了效率,還減少了整體環境足跡。

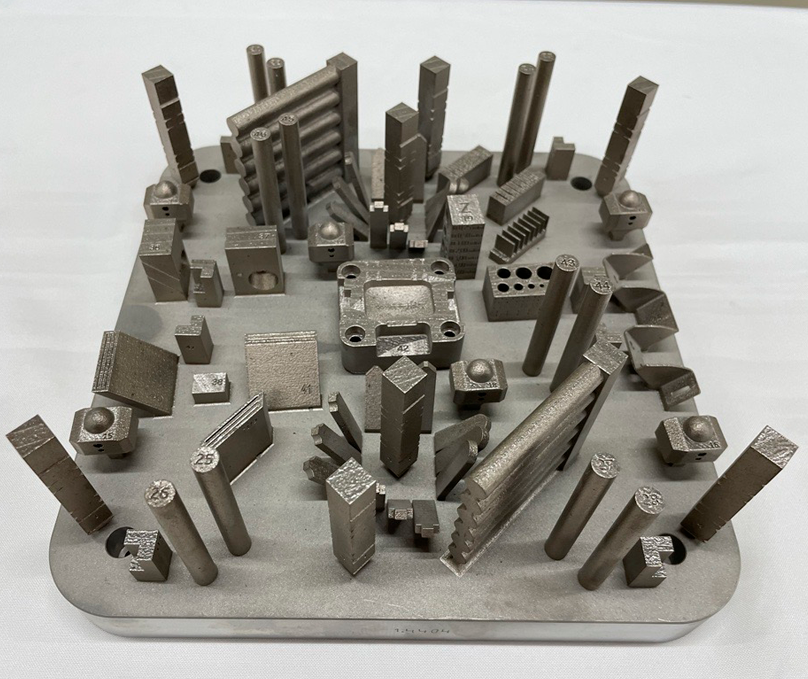

泰珂洛 3D 列印元件

挑戰和注意事項

加工 3D 列印金屬元件面臨多項挑戰。這些措施包括處理印刷金屬中的定向特性(各向異性)和內應力,管理由於某些材料的硬度和磨蝕性而導致的工具磨損,確保有效的熱管理以保持零件的完整性,以及在加工過程中安全地固定複雜形狀的部件。成功應對這些挑戰需要細緻的刀具選擇、精確的加工參數以及先進加工技術的應用。

結論

加工 3D 列印金屬部件是將列印部件轉化為功能性、高性能部件不可或缺的步驟。通過專注於半精加工和精加工操作,製造商可以提高表面品質,實現精確的尺寸公差,並確保機械完整性。增材製造和傳統加工之間的這種協同作用釋放了 3D 列印金屬的全部潛力,推動了各個行業的創新和效率。 泰珂洛 是這種整合的典範,不僅體現在加工 3D 列印產品方面的專業知識,還體現在它在生產中率先使用 3D 列印技術。 DrillMeister 系列的鑽體所展示的那樣,這種方法展示了 Tungaloy 生產複雜和精確部件的能力,同時減少了材料浪費並縮短了交貨時間。 Tungaloy 對增材製造和減材製造技術的雙重掌握使其處於行業的前沿,提供先進的解決方案以滿足現代應用的嚴格標準。通過利用尖端工具和技術, 泰珂洛 繼續引領將 3D 列印金屬部件轉化為高性能、可靠的部件,適用於廣泛的行業。