持続可能な未来へ:現代の加工における工具寿命と環境負荷のバランス

持続可能性が現代の製造業で重要な焦点となる中、業界リーダーは品質や効率を損なわずに環境への影響を低減する方法を模索しています。こうした変化する状況の中で、Tungaloyは精密工具分野において革新的なアプローチで際立ち、工具寿命を延ばし、廃棄物を削減し、排出量を低減する持続可能な設計を生み出しています。工具の小型化やヘッド交換可能システムといったイノベーションに重点を置くことで、Tungaloyは製造業者が持続可能性目標を達成しつつ、複雑な加工に必要な精度と耐久性を確保することを可能にしています。

課題:精密加工における工具寿命と環境責任の両立

精密加工では、過酷な条件に耐え、安定した結果をもたらす高品質な工具が求められます。従来は耐久性と精度に焦点が置かれてきましたが、廃棄物や排出量削減への圧力が高まる中、企業は環境面を考慮しつつこれらのニーズを満たす工具を必要としています。工具寿命は生産過程で生じる廃棄物に直接影響します。工具が長持ちすればするほど交換回数が減り、廃棄や資源消費が減少します。一方で、工具のサイズを最小限に抑えるなど持続可能性を高める取り組みは、専門的な設計がなければ工具寿命に挑戦をもたらす可能性があります。

ここでTungaloyの専門性が生きてきます。先進的な工具小型化技術やヘッド交換式デザインを活用することで、Tungaloyは生産性を維持しながら廃棄物削減と資源保全を実現します。このアプローチは、持続可能な製造を支えるだけでなく、特に航空宇宙や自動車など高精度なソリューションを必要とする業界において、コストや効率面での実用的なメリットももたらします。

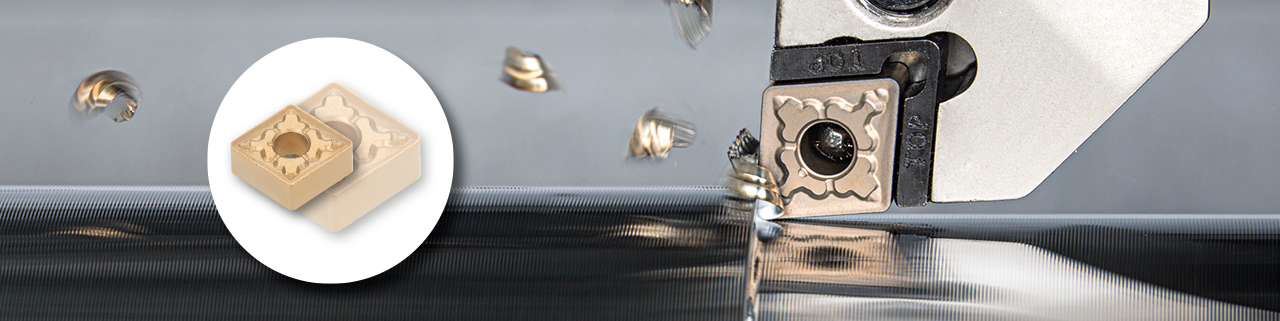

持続可能な加工のための切削工具小型化

工具の小型化はTungaloyのグリーン戦略の重要な要素です。工具を小さく設計することで、1つの工具あたりの原材料使用量を削減し、その寿命の終わりに発生する廃棄物を直接的に減らします。たとえば、VNMG1204インサート(ISO-EcoTurnシリーズの一部)は、標準的なISOインサートより約47%軽量で、廃棄時に処分すべき材料を大幅に削減します。その他の製品、AddMeisterDrillやAddDoFeedなどもこの方針に沿い、資源を節約し、製造、輸送、廃棄に伴う炭素フットプリントを低減する持続可能な設計を提供しています。

廃棄物削減にとどまらず、小型化された工具は運用効率も向上させます。より小さなインサートは、一度の生産バッチあたりの生産量を増やし、ユニットあたりの排出量を削減します。さらに、VNMG1204のような小型工具は、加工時のエネルギー消費量を減らし、大量生産でのエネルギー効率目標に合致します。製造業者にとって、これは廃棄コストの削減と加工効率の向上という二重のメリットをもたらし、リーンで持続可能な製造を重視する企業にとって理想的な組み合わせとなります。

廃棄物削減におけるヘッド交換可能システムの役割

Tungaloyの持続可能な工具ラインナップの目玉として、ヘッド交換可能システムがあります。DrillMeisterやTungMeisterのような工具は交換式ヘッドを採用しており、摩耗した切刃部分のみを交換することで、工具全体を廃棄する必要がありません。このイノベーションは高使用量環境で特に有効で、工具の回転率が高い現場での材料廃棄を劇的に減らします。例えば、Tungaloyのヘッド交換式リーマーは従来のソリッドリーマーが約207.19gであるのに対し、わずか16gと、92%以上の廃棄削減を実現しています。

ヘッド交換式工具は、廃棄物削減だけでなく、ダウンタイム(稼働停止時間)の削減にも寄与します。ヘッドの交換は、工具全体を取り替えるよりもはるかに迅速で、段取り時間も短縮できます。高精度生産が求められる環境では、機械の稼働時間が重要な指標となるため、ヘッド交換式システムは時間とコストを節約し、費用対効果の高い持続可能なソリューションとなります。これらの工具を採用した顧客からは、運用コスト削減や生産性向上が報告されており、持続可能な工具が競争力強化につながることを示しています。

スイス型自動旋盤での段取り時間短縮や工具突出長最適化に関する詳細はこちらをご覧ください。

持続可能な工具設計に向けたアディティブ・マニュファクチャリングの活用

Tungaloyは、さらなる持続可能性強化のためにアディティブ・マニュファクチャリング(AM)も積極的に採用しています。AMによって、軽量化かつ最適化された工具設計が可能となり、生産時の材料消費を減らしつつ、高い性能を維持できます。資源使用を削減するだけでなく、AMは工具寿命や加工効率を改善する革新的な形状の実現を可能にします。最先端のこの手法は、環境に配慮した製造をサポートするだけでなく、Tungaloy自身の生産プロセスにも導入され、同社が持続可能性と技術革新に取り組む姿勢を示しています。

Tungaloyが自社生産にAMを活用した事例や、3Dプリント部品加工におけるTungaloyのソリューションについて こちらをご覧ください

事例研究:自動車製造における持続可能な精密加工

ある高生産量の自動車メーカーは、廃棄物を削減し厳しい持続可能性目標を達成するためにTungaloyのヘッド交換式ドリルや小型化インサートを採用しました。DrillMeisterドリルおよびISO-EcoTurn, VNMG1204インサートを導入することで、そのメーカーは工具廃棄量を40%削減し、1年間で推定25%のCO₂排出削減を達成しました。さらに、ヘッド交換式工具による段取り時間の削減により、機械の稼働時間と生産量が向上しました。

この事例は、持続可能な工具が生産性と環境責任の両立に具体的な影響を及ぼすことを示しています。小型化とヘッド交換式設計に焦点を当てることで、Tungaloyは顧客に性能と持続可能性を同時にサポートするバランスの取れたソリューションを提供し、エコ志向の実践が運用上の優位性と両立しうることを改めて示しています。

持続可能な加工:精密製造における競争上の優位性

Tungaloyの持続可能な工具への取り組みは、規制強化や顧客の期待に応えるべくカーボン削減や廃棄物最小化を優先する製造業界全体のトレンドと合致しています。環境基準が引き上げられ続ける中、持続可能な慣行を採用する企業は、これら基準を満たすだけでなく、環境責任を重視するメーカーとしての評判を築くことで競争上の優位性を得ることができます。

DrillMeister、TungMeister、およびISO-EcoTurnシリーズといった工具は、精密性と持続可能性目標の両立を必要とする企業に対して、厳しい性能基準に合致しつつ廃棄物削減や工具寿命延長、カーボンフットプリント低減を支えるソリューションを提供しています。

結論:Tungaloyの持続可能な工具ソリューションで築くグリーンな未来

Tungaloyの持続可能な工具に関するイノベーション—小型化、ヘッド交換可能システム、精密なエンジニアリングに根ざした技術—は、製造業者が品質や効率を犠牲にすることなく、より環境に配慮した操業へと移行する道を示します。廃棄物削減、資源保全、生産性向上に注力することで、Tungaloyの製品は、企業がその持続可能性目標に実質的な影響をもたらせるよう支援します。工具を選択するたびに、より環境に優しい製造プロセスへと近づく一歩となり、Tungaloyは持続可能性に取り組む企業にとって理想的なパートナーとなります。

環境責任がますます重要性を増す世界において、Tungaloyのアプローチは、精度と持続可能性は相反するものではなく、双方が企業と地球双方の利益につながり得ることを示しています。工具の小型化やヘッド交換可能なデザインを通じて、Tungaloyは、より緑豊かな未来を、一つの工具から築き上げることを製造業者に提案します。