タンガロイ成功事例

刃先交換式エンドミル「TungMeister」の採用で、マシニングセンタの適用

工具のツール交換時間を80%削減し、CVTシャフトのキー溝加工の大幅な

効率化を実現

西野機械工業(株)

※本記事は型技術2021年12月号掲載分をWeb用に再編集したものです。

自動車用トランスミッション部品の専門メーカーである西野機械工業(株)(長野県木曽郡上松町)。小径シャフトの切削加工を得意とし、独自の自動化ラインによる量産からマシニングセンタ(MC)を中心とした少量多品種生産まで顧客の要望に応じたフレキシブルな生産体制を整える。近年はさらなる生産性向上を狙った工具改善プロジェクトを推進。(株)タンガロイの刃先交換式エンドミル「TungMeister(タング・マイスター)」の採用でMCの適用工具交換時間を80%短縮するなど飛躍的な成果を上げ、生産性改善と短納期化による顧客満足の向上に結び付けている。

自動車用トラスミッション部品の専門メーカー

西野機械工業は1946年に東京大田区で創業。自動車部品の加工から始まり、トランスミッション部品の専門メーカーとして事業を拡大してきた。82年に長野県上松町の誘致企業として木曽工場を稼働。増産とともに工場も順次拡張してきた。転機となったのは90年。富士重工業(株)(現(株)SUBARU)にグループ入りし、同年に本社を木曽工場へと移した。「創業家の後継者難から経営権を富士重工業に移管し、翌年には同社グループの富士機械(株)(群馬県前橋市)の子会社として現在に至っています」(千村広利総務部部長)とSUBARUグループとして新たなスタートを切った。

生産品目は自動車用トランスミッション、自動車各社シャフト系部品、ターボチャージャーに使われるシャフト類を主力にファインブランキング(FB)や鋳造・鍛造加工品の2次加工も手掛ける。特にCVT(無段変速機)シャフトやターボ用シャフトなどの中には寸法公差2µmの高精度が求められる分野もあり、長年培った技術力の高さが顧客からの評価に結び付いている。

前列左から総務部長の千村広利氏(窓口)、製造課2係班長の蒔田夏樹氏、生産技術課長の山中孝志氏。後列左から製造課長の栃木幸喜氏、製造部長の寺島克彦氏、生産技術課工具担当の諸原利幸氏、生産技術係長の古瀬和浩氏。

独自の自動化ラインで生産性と高精度化を追求

また、同社の強みの1つが自動化、省力化を追求した設備力である。棒材から加工するシャフトの量産品はU字ライン1個流し方式を導入。素材投入から完成まで一貫加工を行う体制を整える。「約20年前から取り組み始めましたが、当時は景気も低迷しており、自動化によるコスト競争力と採用難による省人化が目的でした」と山中孝志生産技術部課長は振り返る。

CNC精密自動盤では自動インライン検査工程を組み込み、旋削、穴・幅加工、溝加工を施す。自動化ラインにはロボットシステムとオートローダーを活用し、加工製品の移動や機械へのセットはロボットが行うなど従来1〜2人で加工していた工程の無人化を実現した。さらに研削工程もスルーフィード(自動送り装置)による外径研削を実施しているほか、溶接工程もオートローダーとロボットを組み合わせた無人溶接ラインを採用。

ロボットシステムは既存の製品を購入し、現場に沿ってカスタマイズを行っているのが同社の特徴である。たとえば切削加工するNC旋盤に取り付けたロボットハンドは自社製で、作業内容に最適な形状や機構を現場で培ったノウハウを活かして考案したものだ。ロボット・ローダーとNC旋盤の加工設備との連結システムは社内で調整し、ハードとソフト両面で工夫を凝らし、生産性と、品質、安全を意識したモノづくりに徹している。

工具改善プロジェクトでTungMeisterを導入

こうした中でさらなる生産性向上を目的に着手したのが工具の見直しだった。NC機械における工具交換時間、工具寿命、工具費低減、切粉処理などがかねてから課題となっており、2015年に製造部と生産技術部が合同で「工具改善プロジェクトチーム」を発足させ、具体的な改善案の作成に取り組み始めた。

工具の見直しにあたってはタンガロイの代理店である㈱サン工機(長野県安曇野市)に相談を持ち掛けたところタンガロイの技術講習会を同社で開催。そこで推薦されたのがヘッド交換式エンドミル「TungMeister」だった。刃先のみを交換する方式で高さ調節の必要もないので機上での工具交換が可能な製品である。当時はヘッド交換式の工具はそれほど出回っておらず、精度や耐久性を評価するためテストカットし、従来のソリッドエンドミルとの比較を実施した。

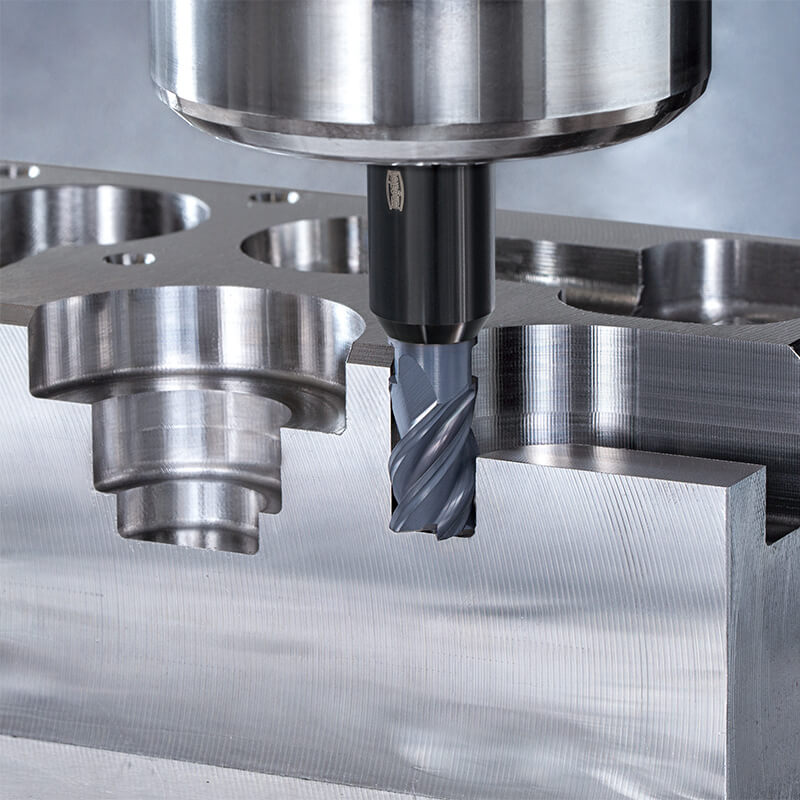

採用したのはMCを使ったCVTシャフトの6mm幅キー溝加工。実際に使用すると加工品質や工具寿命はソリッド式と変わらないものの、工具交換、寸法出し時間が1本あたり従来の5分から1分と大幅に短縮、作業効率で従来よりも5倍の成果を上げることとなった。寺島克彦製造部部長は「ソリッド式の場合、工具を所定の位置まで持ち運び取り換える必要がありましたが、TungMeisterではその場で直接交換できるほか、寸法調整も短縮できるなど段取り時間が大幅に低減できました」と改善効果を評価する。

さらに工具費も製品1個あたり2円低減する結果が得られた。現在、4台のMCに採用しており、月産4万個の場合で月間8万円、年間では96万円の工具費低減を達成した。コスト面でも寄与する結果を出している。

右:段取り時間を大幅短縮できるヘッド交換式エンドミル「TungMeister」。バリエーションも拡充し、適用範囲が広がっている。

ドリルへも水平展開

同社ではキー溝加工での成功を踏まえ、ドリルへの採用も検討中。FB製品の穴あけ加工などに適用したい考えで、「導入すればキー溝加工と同等の成果が得られると見ています」(寺島部長)と意欲を見せる。

今後、同社では主力のトランスミッション部品に加え、電気自動車(EV)の普及を見据えたEV部品加工の開発にも焦点を当てており、これまで積み重ねてきた加工技術、設備力を活かした新たなモノづくりに挑戦する構えだ。