これは、タンガロイの営業担当がお客様とともに歩んだ成功への道である。

タンガロイ営業担当

村田 隆彦Takahiko Murata

- 出身

- 京都府京都市

- 社歴

- 1987年1月入社(中途採用)36年目。

- 趣味など

- レーススキーを中学から始めて現在も現役で続けています。

オフシーズンはゴルフ一色です。

切削加工に携わる者なら誰しもが1度は見たことのある「チップコンベヤ」。今回はこのチップコンベヤに関わる改善事例である。

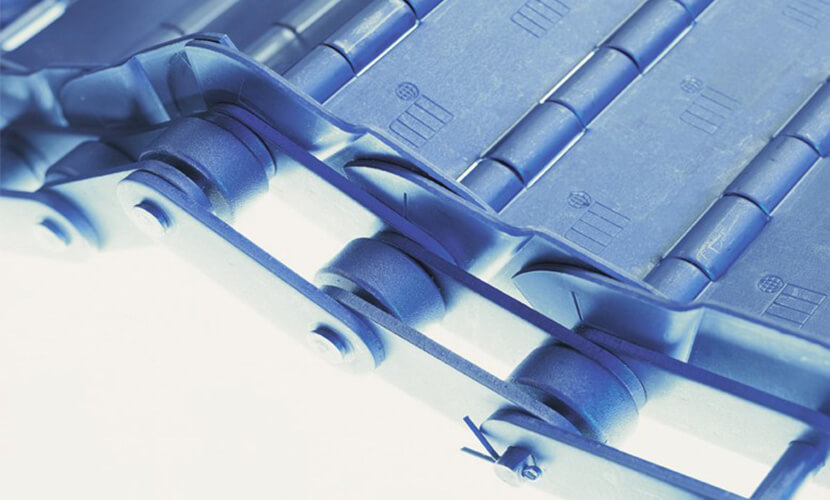

滋賀県甲賀市に本社を構える椿本メイフラン株式会社様は、株式会社椿本チエインとMayfran International社の合弁会社として1973年設立され、1974年チップコンベヤ「チップトート」の生産を開始。そこから現在まで様々なマテリアルハンドリング製品を開発し、現在ではマテリアルハンドリングとクーラント処理装置の総合メーカーとしてご存知の方も多いことだろう。

椿本メイフラン株式会社様は、「金属屑・クーラント及び固形廃棄物」の「ハンドリングとプロセッシング」の分野で、世界の顧客満足と信頼を得るために最高品質の製品とサービスを提供し続ける。

ベルトピン加工内製化プロジェクト

椿本メイフラン株式会社様は、滋賀県甲賀市にある本社工場にて主力製品であるコンベヤの製造を行っている。本社工場は、板金から溶接・組みたて・塗装とコンベヤの生産を一貫して行うマザー工場である。そんな中、コンベヤ主要部品の1つであるベルトピンの調達に問題が発生したのであった。従来、本社工場では切削加工をほぼ行っておらず、切削加工が必要なベルトピンは外注にて生産を委託し調達を行ってきた。しかし、外注先での継続生産が困難な状況になったのであった。そこで、この問題に対処するためにベルトピン内製化プロジェクトが立ち上がった。プロジェクト担当者として切削加工に造詣の深かった生産技術課 市橋様が任命された。

「従来、外注していたベルトピンを本社工場で内製化することによって、多くのメリットが得られるため内製化を決定しました。自社生産にすることで、必要に応じた柔軟な生産計画や小ロットでの生産がしやすくなります。外注時は、発注ロットやリードタイムの関係から、部品在庫(仕掛品)を多く持つ必要がありました。内製化することにより生産スケジュールとロットをお客様の要求スピードに合わせて柔軟に対応できます。ジャスト・イン・タイム生産を実現することで部品在庫の大幅な削減効果を得ることができました。」

と生産効率改善が期待できる重要なプロジェクトであった。

リードタイム短縮や部品在庫削減効果への期待もありましたが、今回の立上げプロジェクトではコスト競争力も目標に掲げました。生産コストを考慮すると、海外での生産も選択肢の1つになりますが、最終組み立て地である本社工場での部品生産(地産地消)が、輸送リードタイムの点では最適です。そのため国内生産でも、海外に負けないコスト競争力を持った製造ライン構築を行うことを目標にしました。コスト競争力をつけるための鍵は『自動化と長時間の無人運転』であると考えていました」

ヒンジタイプのスチールベルトコンベヤ外観と構造

ベルトピンの外観

無人運転の阻害となっていたボトルネック工程

掲げたターゲット達成のためにライン構築を進めていった。ベルトピンは長尺の丸物部品であったことから、加工素材供給にバーフィーダーを採用した。また長尺ワークの掴み直しや両端部加工の自動化のために、使用するNC旋盤には第2主軸付きの仕様を選択し、ワーク搬入・加工・加工後のワーク排出までを自動化した。

ベルトピンは径や長さが異なる様々な機種が存在し、それら1つ1つの機種での加工プログラム作成と加工の検証を進め、無事、本工場で初の切削部品の立上げが完了した。

無事加工の立上げは完了したが、もう1つのターゲットであった長時間の無人運転を達成するまでには至っていなかった。2つの工程で使用していた工具が低寿命であり、工具交換の頻度が高く長時間の運転が不可能であった。

「比較的生産ロットが大きい機種を休日中に無人運転で加工するといった狙いを持っていました。例えば、金曜日の退社時に段取りを終え、加工をスタート。休日である土日に無人で加工を行うことが出来れば、ラインの生産効率や生産コストに大きく貢献します。そのためには48時間程度の無人運転を達成する必要がありましたが、ネック工程における工具の寿命に問題があり目標を達成できない状況でした。」

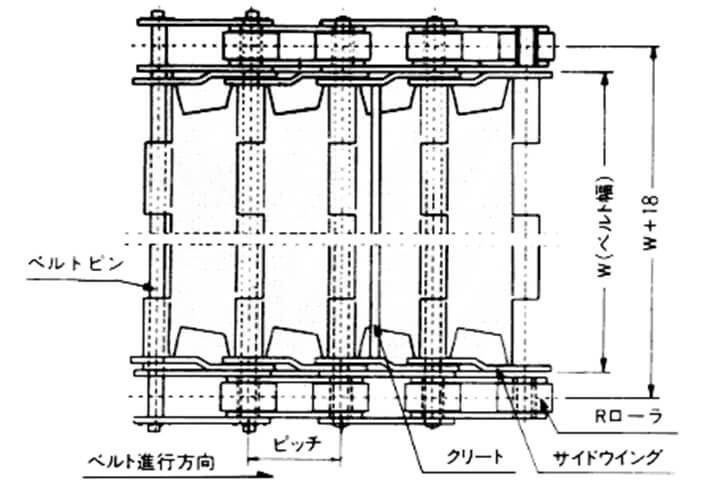

ベルトピン加工におけるボトルネック工程

ネック工程1:突切り/端面仕上げ旋削

バーフィーダーを使用しての生産であるため突切り工程が主要工程の1つであった。また様々な機種を加工するのに必要な工具とタレット本数に制限があった関係から、突切り工具を使用して端面の仕上げ加工までを行い使用工具の集約を図っていた。

ネック工程2:スポットドリル+面取り

穴位置度向上のために穴加工前にスポットドリルを使用して揉みつけ加工を実施。またこの穴にはC面取り指示があるため、先端角90°の面取り工具を予め深く入れることで、スポットドリルと面取り加工を兼ねる工程設計をしていた。

「スポットドリル+面取り」工程の加工イメージ

- 工程1

スポットドリル+面取り

- 工程2

穴あけ

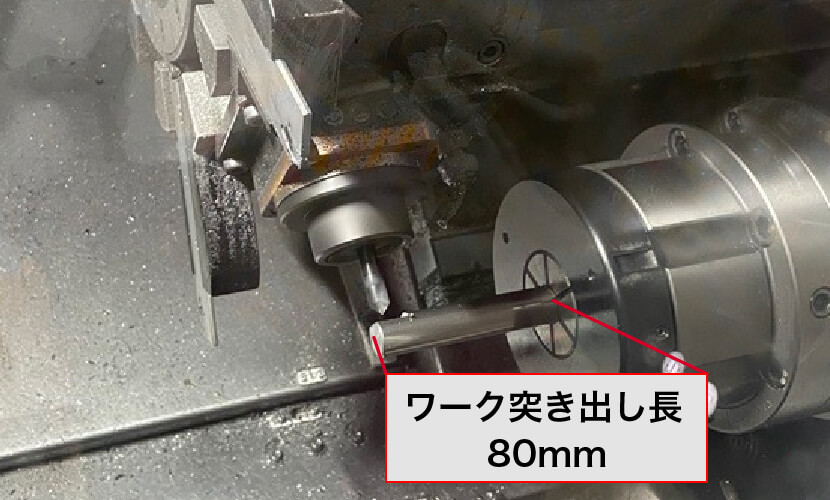

「特に課題と感じていた工程は、この“スポットドリル+面取り”工程でした。ワークを把握しているコレットケースと回転工具ユニットとの干渉や機械のミーリング加工可能範囲の関係から、ワークを約80mm突き出してミーリング加工を行う必要があり、かつ端面近くの加工になるため片持ちで加工せざるを得ない状況でした。ワーク剛性が低い状態で、加工が不安定になっていました。特に細径のベルトピン機種においては、びびりの発生が特に顕著で、面取りがいびつな穴形状になっていました。」

「面取り工具の改善を複数のメーカーに依頼して工具改善を進めていました。とあるメーカー様に特殊品の製作をして頂きテストを実施していましたが、なかなか思うような改善効果が得られる工具が見つからず苦慮していました。」

と目標であった長時間無人運転は暗礁に乗り上げていたのであった。

センターピン加工に使用しているバーフィーダー付き第2主軸仕様のNC旋盤

「スポットドリル」+「面取り」加工工程の様子

ボトルネック工程の改善策

そんな折、市橋様とタンガロイ京都営業所 村田との始めての出会いがあった。

市橋様の方で選定されたドリル製品での加工相談の依頼が販売店様経由で村田に届いた。そこで市橋様の元に伺ったところ、市橋様が抱える課題についてお聞きしたのであった。

「突切り/端面旋削の工具改善にはTungCutを提案しました。TungCutは独自の円弧形状のインサート受け面を持つことから、側面方向からの力にも強く、突切りだけでなく旋削加工にも対応できる溝入れ/突切り工具シリーズです。また材種には最新材種であるAH7025を選定しました。他のユーザー様でも好結果を得ていた材種でしたので、この材種でのテストを推奨しました。」

「AH7025をテストしたところ寿命延長が達成され1つのネック工程の解消が行えました。元々は工具寿命と加工仕上がり面粗さの観点からクーラントを使用して加工をしていましたが、クーラントを使用すると水質劣化の為、定期的に交換する必要があり、しかも廃油として処分するので、昨今問題になってきている環境的側面から考えてもクーラントを使用しないドライ加工を確立したいとの考えがありました。その点、AH7025はドライで加工を行っても要求される仕上がり面粗さに問題無く、且つ、目標の寿命を十分達成することができました。貴社の工具技術には正直驚かされました。」

「もう1つのネック工程である“スポット+面取り加工”は、細径ワークかつ突出し長が長い加工状況から難しい改善になると予想していました。ヘッド交換式工具TungMeisterには多種の面取りヘッドのバリュエーションがあるため、この中からベルトピンの加工に最適なヘッドを選択できないかと考え提案を進めていきました。」

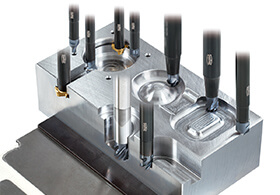

ヘッド交換式エンドミルTungMeister 豊富な面取りヘッドバリュエーション

ヘッド交換式エンドミルTungMeisterはスクエアヘッドの他にも、高送り・ボール・面取り・穴あけおよびスロット形状など豊富なヘッドラインナップを有している。特に面取り工具にはそれぞれ違う特長を持った面取りヘッドを用意している。

「複数あるヘッドの中でも、最も切れ味が良く低抵抗な仕様であるVDS型を今回の加工に選定しました」

TungMeisterの面取りヘッドには、「型押し成形で経済性に優れるVCP型」「多刃仕様で能率重視VCA型」と「強ねじれ角設計で低抵抗が売りのVDS型」の3種類の設定がある。

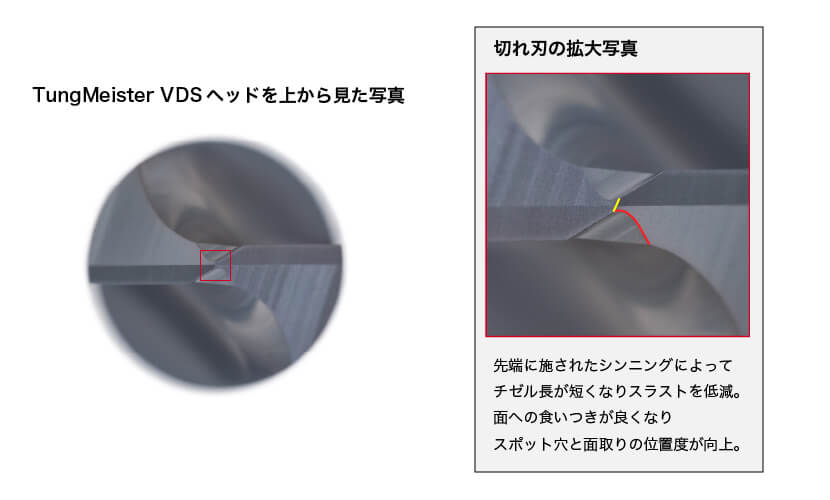

「VDS型はねじれ角が大きな低抵抗設計であるため今回の加工に適するのではないかと期待し選定しました。また椿本メイフラン様で使用していた他社の面取り工具を観たところ、シンニングを切れ刃に施した工具は無かったため、シンニングを持ったVDS型を使用すれば、シンニングによるスラスト力の低減効果により、低剛性なワークでも加工時のワークの撓みが抑制できるのではないかと考えました。」

TungMeister面取りヘッドラインナップ

経済性重視VCP型(中心刃あり)

加工能率重視VCA型(中心刃なし)

切れ味重視VDS型(中心刃あり)

VDS型の特長

- VDSヘッドの正面図

- VDSヘッド

週末48時間の無人運転を達成

成功への期待を持ちテストに臨んだ。従来はびびりの発生を伴いながら加工していたが、VDS型ではびびりの発生が大きく抑制された。加工が安定したことを確認したことからランニングでのテストへと移った。そのテスト結果としては、

- 従来品の寿命設定が600部品であったところ、5倍の3,000部品まで寿命を延長

- 従来はいびつな形状であった面取り部が綺麗な真円形状になり製品品質も改善

と大きな改善効果が得られたのであった。

「今回の工具で加工を行った結果は驚くべき新発見の連続でした。2つのボトルネック工程が解消され、週末48時間無人運転が達成できたことは、ベルトピン加工ラインの生産性向上に大きく寄与しています。汎用機を用いてのベルトピン加工は海外でもまだ実現できていないので、今回の新規ラインは海外生産にも負けない高いコスト競争力を持ったラインを構築できたものと考えています。」

「加工安定性の向上と寿命延長に加え、TungMeisterの工具交換作業の容易さもメリットに感じています。ソリッド工具の場合は、工具交換毎にコレットを緩めては締め直す作業や、工具交換毎の工具突出し長調整とNCプログラム側での工具長補正を行う必要がありました。また、ヘッド締結にねじを使用したタイプの面取り工具も使用していましたが、ねじを外した際に機内にねじを落としてしまい紛失するといった事象も発生していました。シャンクを外さずにレンチのみでヘッド交換が行えるTungMeisterは工具交換作業の改善にもつながっています」

と、機内交換作業が多い旋盤でのヘッド交換式工具ならではのメリットも実感頂いている。

TungMeisterヘッド VDS型での加工部(面取り)

今回の改善ポイント

-

ワーク剛性の低い加工状況での「スポットドリル」+「面取り」加工に低抵抗 面取りヘッドVDS型を使用。安定加工を実現し、工具寿命を劇的に改善

強ねじれ角設計とシンニング付き刃型が特長のVDS型ヘッドを使用。切削抵抗を低減しワークの撓みを抑制。低剛性な加工状況でも安定加工を実現。

-

ボトルネック工程の改善により48時間の無人生産を達成

加工の安定化により工具寿命を大きく改善。工具交換頻度を減らすことで、無人運転時間延長に貢献。

更なる長時間の無人運転達成へ向けて

椿本メイフラン様では今回の改善に満足せず更なる改善にも既に動き始めている。

「2つのネック工程が解消されたことから、別の加工工程である面加工が現在のボトルネック工程になっています。この加工工程を改善することで、次は60時間の無人運転にチャレンジしていきたいと考えています」

次の目標を聞いた村田は、

「“スポット+面取り”加工同様、面加工も剛性の低い加工になります。こちらもなるべく低抵抗なカッタを選定することで、安定加工と寿命延長を狙っていきたいと考えています。」

「この会社に入って、ある先輩から教わった”ピンチはチャンスなり”というモットーを大事に活動をしてきました。今回のように上手くいく場合もありますが、加工が上手くいかずにトラブルになる場合もあります。しかし、そこで簡単に諦めるのではなく、他にアイデアや改善策が無いかを探求しチャレンジしていくことが何より大事だと考えています。特に難しい案件でのトラブル解消は、その後のお客様との信頼関係がより強くなるものと感じています」

と次の目標である60時間無人運転のチャレンジにも伴走していく所存である。

「加工は実際にやってみないと分からない事も多いです。今後も既存概念にとらわれず、日々チャレンジを行っていく所存です」

と次なるチャレンジへの抱負を語られている。

タンガロイとしても、日々新たなチャレンジを行っている加工現場の皆様のサポートが出来るよう今後も精進してきたい。

左 製造部 第一製造課 黒岩 大介課長

右 生産技術課 市橋 純平様

今回ご紹介した製品はこちら