これは、タンガロイの営業担当がお客様とともに歩んだ成功への道である。

タンガロイ営業担当

佐藤 英治Sato Eiji

- 出身

- 三重県

- 社歴

- 入社1991年 社歴31年。名古屋営業所、浜松営業所、本社営業企画部、福岡営業所を経て、タイの現地法人に出向中

- 趣味など

- 食べ歩き

最終検査で見つかった0.1mmの寸法ずれが、生産性を大幅に改善するきっかけに

タイの現地法人であるTungaloy Cutting Tool (Thailand) Co.,Ltd.に出向してきたのは2011年の7月だった。

名古屋、浜松、川崎、福岡と日本全国を飛び回ってきたが、次の職場がまさかタイになるとは想像もしていなかった。タイに関してビギナーだった私も、今ではバンコクのB級グルメを語らせたら右に出る者はいないほどになった。人生何が起きるか分からないものである。

赴任したころの2011年、12年は日本からタイへ多くの企業が進出し始めていたタイミングであり、今回の主役の株式会社コスメックのタイ法人KOSMEK ENGINEERING (THAILAND) CO., LTD.(以下 KOSMEK)もその一社だ。

1986年に創業し、兵庫県に本社を構える株式会社コスメックは、油圧クランプや空圧クランプの設計、製造、販売を行う老舗企業である。その販売網は国内にとどまらず、アジアやヨーロッパ、アメリカなど幅広い。

ここKOSMEKでは、クランパーの部品の製造をメインに行っているが、ある時部品の一つであるコンタクトボルトの最終検査において0.1mmの寸法ずれが発見された。

原因を調べていくと、インサート交換時の作業に問題があることがわかった。

「精度出しと作業者の負担軽減」どう改善するか

当時、KOSMEKではモノブロックタイプのホルダを使って加工を行っていた。工具交換時は、自動盤の狭い機内で身をかがめインサートを付け替える必要があったので、取り付けねじを紛失する、インサートの締め付けが不十分になる、作業者によってはホルダを斜めに締め付けてしまうといったことがあり、それらが精度に問題を生じさせていたのだ。

自動盤用ヘッド交換式工具シリーズ『ModuMini-Turn(モジュ・ミニ・ターン)』のご紹介に伺ったのはまさにそのタイミングであった。

『ModuMini-Turn』は、抜群の工具操作性と加工精度を実現したヘッド交換式工具で、シャンクを刃物台に設置したまま、ヘッド交換のみでインサートを交換できる。また独自のカップリング機構で、ヘッドを確実にクランプでき、優れた刃先位置精度を実現可能である。

すぐに詳細をお伝えしたが、反応はいまいち。

詳しく話を聞いてみると、過去に一度他社のヘッド交換式工具を使われたことがあり、ヘッドをシャンクに取付けるための締付けボルトが焼き付いて、ヘッドが取れなくなるという苦い思いをしたためだということがわかった。

他にも、

- シャンクとヘッドを結合した際にできる隙間に切りくずやスラッジが蓄積するのではないか

- 剛性の面でモノタイプホルダより劣るのでは

- 脱着を繰り返すうちにガタが出るのではないか

といったヘッド交換式工具への懸念が見受けられた。しかしこれらの心配事が解消されれば、タイ人の作業者の負担も確実に軽減できる。粘り強くPRを続けた。

「そこまで言うのであれば実際に加工をして確かめてみましょう。」

このようにして、テスト加工に踏み切ったのである。

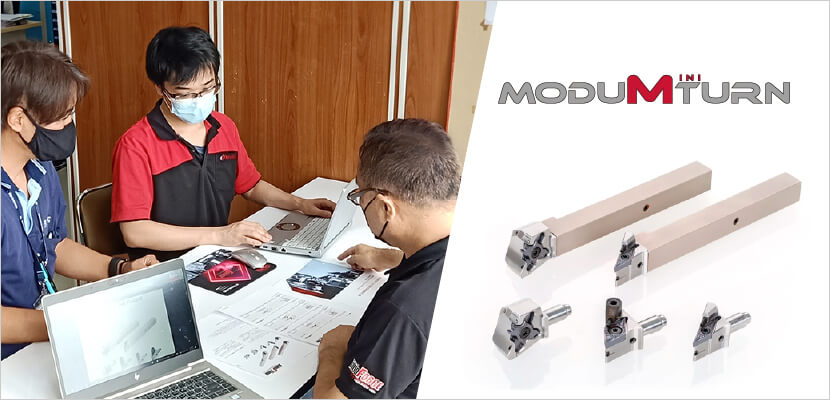

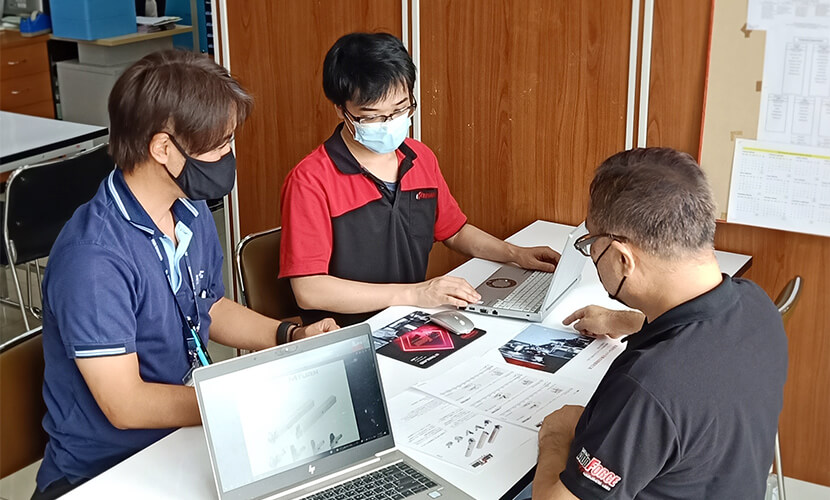

代理店Fuji Systems 松浦幸太氏、Kosmek Engineering 松浦諒氏とModuMini-Turn の仕様を打ち合わせる。

代理店Fuji Systems 松浦幸太氏、Kosmek Engineering 松浦諒氏とModuMini-Turn の仕様を打ち合わせる。

1日160分の時間短縮で、新たに80個分の部品の製造にあてられるように

半年かけ様々なケースで隈なく検討していただいた。

結果当初お持ちの懸念点はすべて解消され、理想的な改善となった。

今回の改善ポイント

-

簡単に要求通りの寸法を出すことができるように

明るい蛍光灯の下で工具交換ができるので、安全かつ確実にインサートを交換できるようになった。作業者ごとの取付け精度のばらつきもなくなり、不良品の発生率が約30%低減した。不良品を出した後は、選別作業や再検品作業に3時間程度かかっていたがその時間もなくなり、加工に集中できるようになった。

またインサートを交換したときは、精度出しのための捨て削りとNCプログラム上での刃先位置補正をする必要があるが、ヘッド交換式はモノブロックタイプに比べ、工具交換毎の刃先位置の変化量が0.1mm以下と小さいので、精度出し作業がより簡単になったことに加え、これまで発生していたマイクロメーターの読み間違いによる不良もなくなった。

-

工具交換時のダウンタイムが大幅低減。浮いた時間を製造にあてられるように

これまで30分かかっていたインサート交換の時間が10分程度になった。この生産ラインでは4台の自動盤が稼働中で、1日1~2回ほどインサート交換が発生している。そのため、ライン内で1日約160分という大幅な時間短縮につながった。浮いた時間で新たに80個分の部品を作れるようになり、生産性があがった。同様に、段取替えでのバイト取付け作業時間も1回につき20分程度短縮し、一日に換算すると80分の低減となった。

撮影協力:Kosmek Engineering Mr. Comsun Thochalee(Technician)、Fuji Systems Mr. Teeratad Lertprathinwong、Tungaloy Mr. Phawat Panjamasakul

今後も『ModuMini-Turn』の対応工程を増やしていきたいとのお声をいただいており、我々タンガロイとしてもさらなるラインナップ強化が必須であろう。

お客様への提案がうまく機能し、「実はほかの工程でもこういった問題があって…」と我々を信頼しお声がけいただけるときが営業マンとして何よりも嬉しい。

日本人の私がタイの発展に微力ながら貢献できること―。

これ以上の生きがいはない。定年が近づき、タンガロイでの生活も終盤に差し掛かってきた。タイで締めくくれることに大きな喜びを感じている。

今回ご紹介した製品はこちら