「ステンレスや難削材の荒加工時のフライスインサートの消耗が早い」とお悩みの方に、ぜひ見ていただきたいポイントがあります。その原因の一つとしてサーマルクラックがあげられます。今回は、フライス加工時のサーマルクラック対策についてご紹介します。

- サーマルクラックが起きる要因

- フライス加工のサーマルクラック対策がわかる

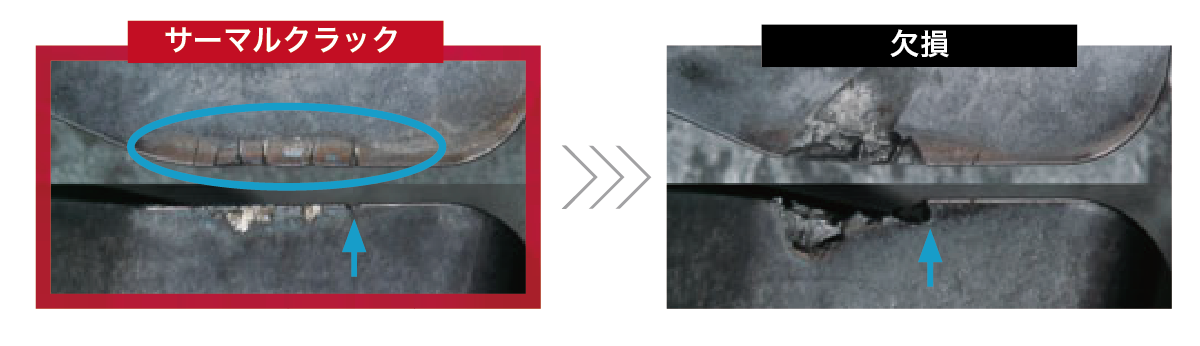

インサート寿命の原因はサーマルクラックが多い

フライス工具で加工しているとき、インサートは被削材を切削している状態と切削していない空転状態を繰り返します。

切削による発熱・冷却を繰り返すことでインサートの切れ刃近傍に熱衝撃が繰り返し発生します。

その結果、被削材との接触部分のすくい面や逃げ面に切れ刃に対して垂直の亀裂が入ります(左写真)。

これをサーマルクラックといい、フライス加工でよくみられる損傷となります。

サーマルクラックが進行すると右図のような欠損につながります。

特に被削材の硬度が高い場合には切削による発熱が大きくなり、サーマルクラックが発生しやすくなります。

そのほかの損傷についてはこちら

どうしたらサーマルクラックを防ぐことができるのか

フライス加工はインサート接触部分において発熱・冷却を繰り返すため、サーマルクラックを完全に発生させないことは難しいです。

しかし、以下の方法を用いればサーマルクラックの発生を最小限に抑えることができます。

ドライ加工に変更する

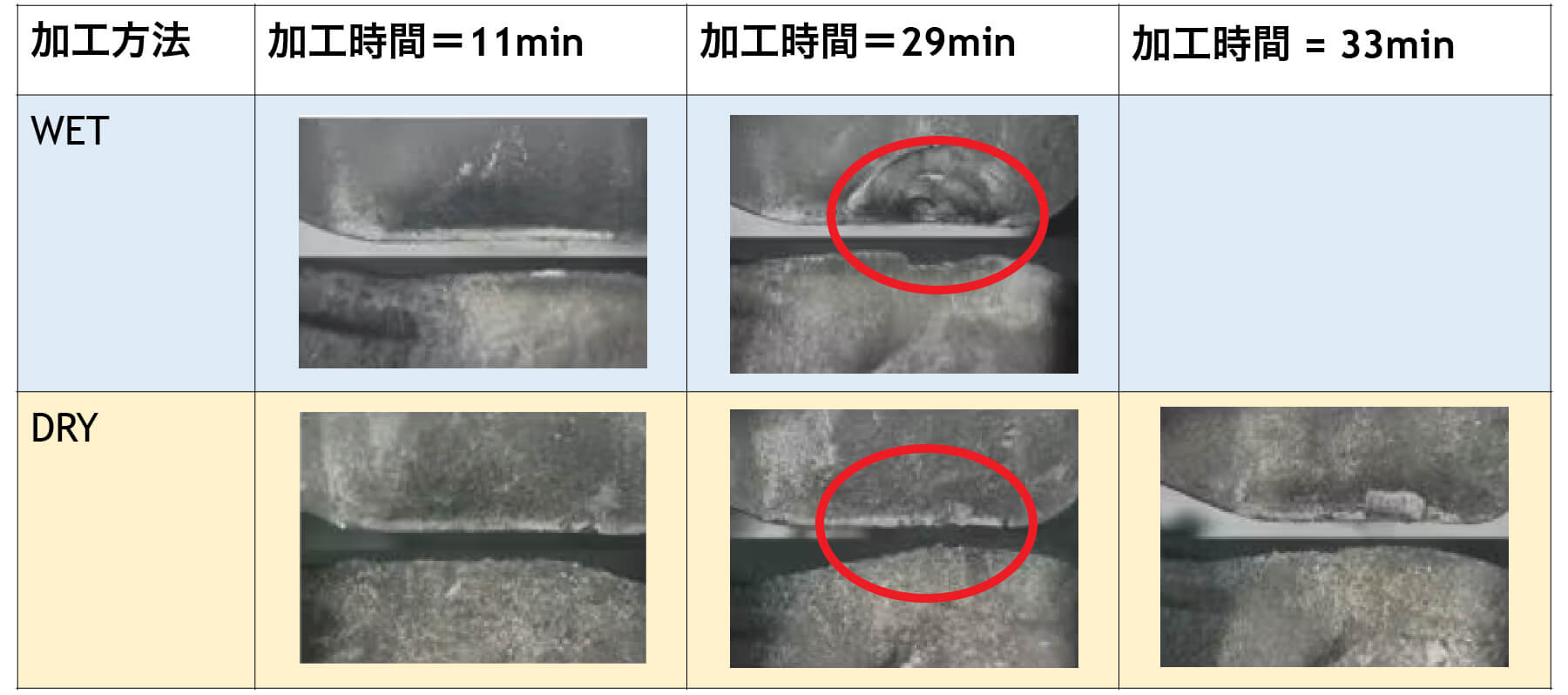

切削油をかけた場合、前述の切削中と空転中の刃先の温度差が大きくなりサーマルクラックを発生しやすくなります。そのため、サーマルクラックによる短寿命を防ぐにはエアーブローまたはドライへの変更が有効です。

以下の試験では、ウェット加工とドライ加工を比較したところ、ドライ加工の方が寿命が長くなりました。

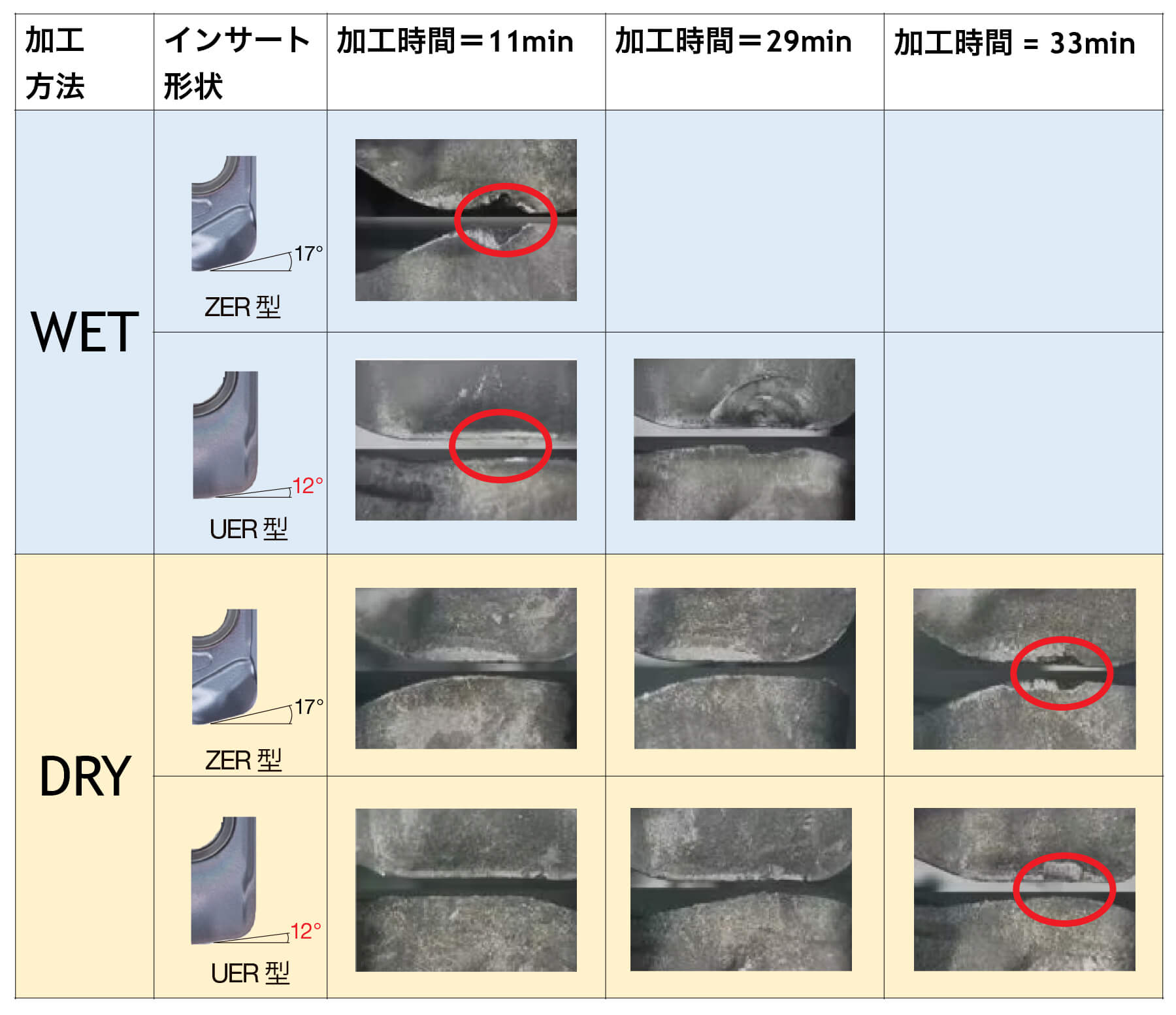

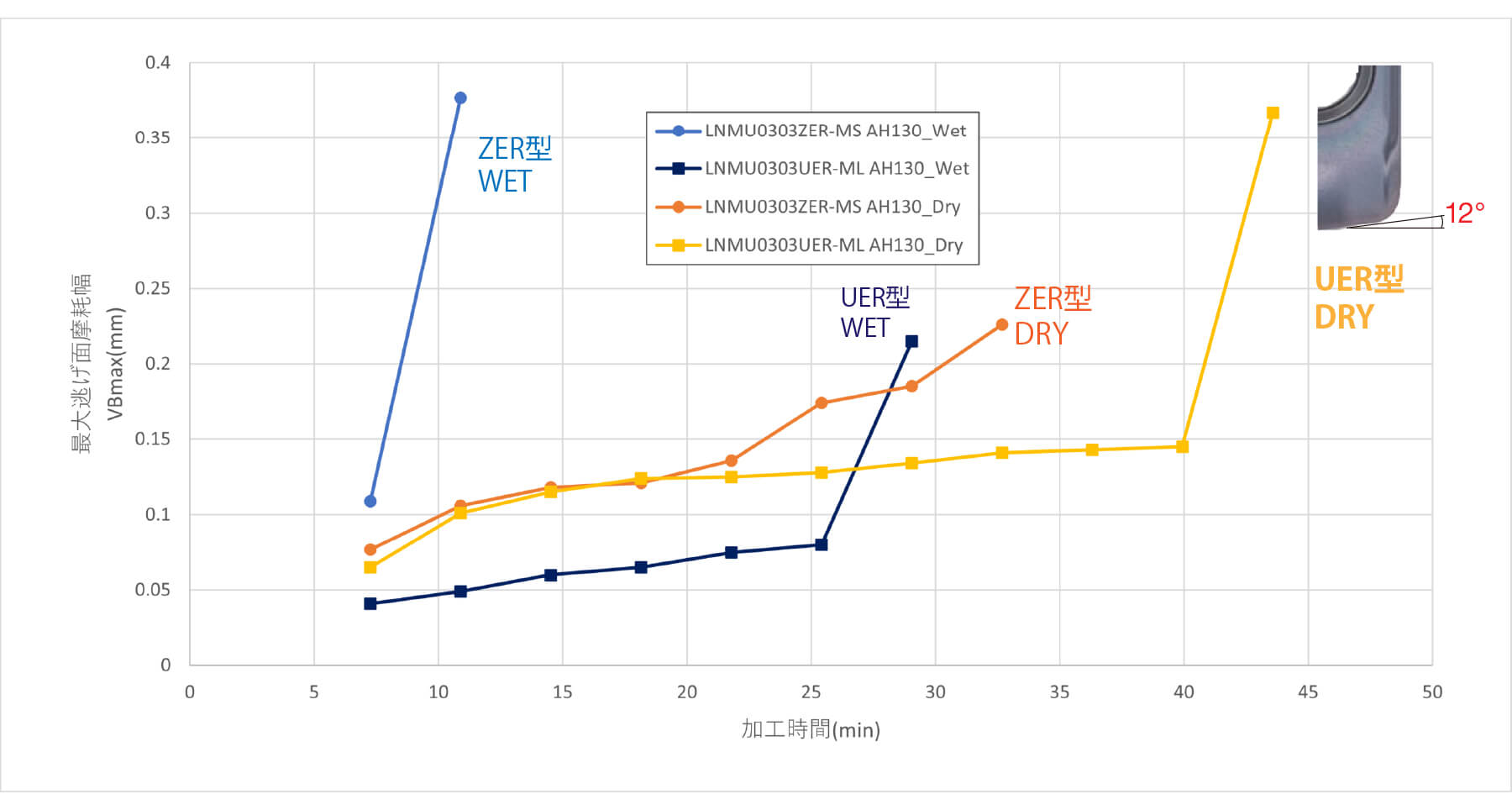

切込み角の小さいインサートを使用する

サーマルクラックを防ぐには、切込み角の小さいインサートを使用するのが有効です。切込み角が小さいと切削熱の発生が抑えられるためです。先ほどと同じ条件で切込み角が17°(ZER型)と12°(UER型)のインサートの損傷度合いを比較しました。結果はWET,DRYのいずれの加工でもインサートの切込み角が小さいUER型のほうがサーマルクラックの発生が抑えられました。

切削抵抗の小さいブレーカを選択する

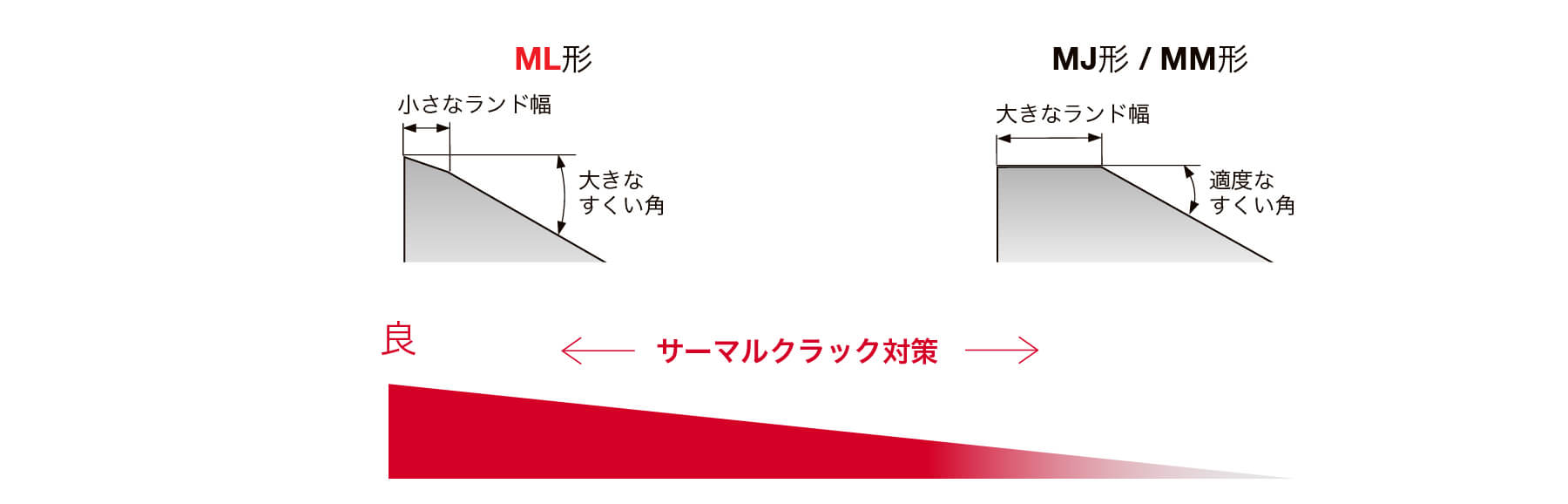

インサート形状だけでなく、サーマルクラックを抑えるには適切なブレーカを選ぶことも重要です。

UER型には2種類のブレーカがあります。ML型の方がすくい角が大きく、低抵抗となります。刃先の強度ではMJ形が有効となります。

まとめ

今回はフライス加工のサーマルクラック対策についてご紹介しました。

1.ドライ加工に変更する

2.切込み角の小さいインサートを使用する

3.切削抵抗の小さいブレーカを選択する

という3点が対策となります。

また、弊社のDoFeedシリーズのUER型のMLブレーカインサートはサーマルクラック対策に有効です。ぜひこちらもご検討ください。

ご紹介した製品のe-catalogはこちら