高送りカッタは、その優れた加工能力で幅広い産業分野で利用されています。

しかし、インサートの損傷は、加工品質の低下や生産性の悪化に直結するため、損傷の早期発見と対策が重要です。

本記事では、高送りカッタのインサートが遭遇する主な損傷要因と、欠損に至る前に確認すべきポイントについて詳しく解説します。

本記事のポイント

- 損傷要因の早期発見の重要性

損傷要因の早期発見の重要性

高送りカッタのインサートに発生する損傷は、最終的には欠損により寿命を迎えることが多いです。

しかし、欠損に至る前に損傷を確認し、その原因を正確に把握することが、インサートの寿命延長と加工精度の維持には非常に重要です。損傷の早期発見と原因分析により、より効果的な対策を講じることが可能になります。

代表的な損傷形態と早期発見のためのヒント

以下に代表的な損傷形態と早期発見のためのヒントと対策についてご紹介します。

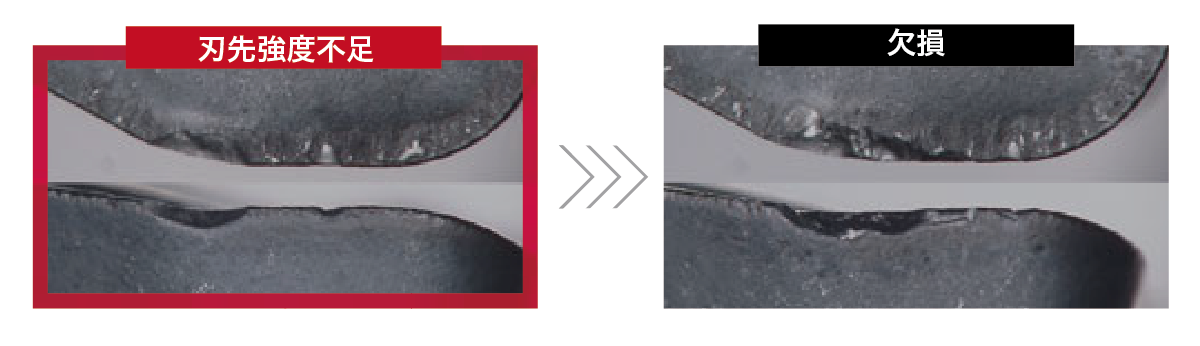

刃先強度不足による損傷

早期発見のヒント

チッピングや連なった損傷の確認。特に断続加工や鋳造面加工時に発生しやすい。

対策

耐損耗性および刃先強度の高いインサートへ変更する。切削速度を落とす。

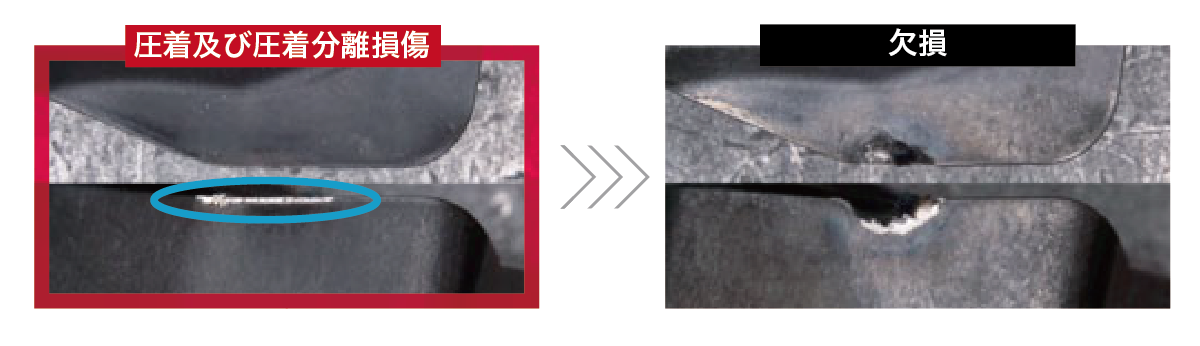

圧着および圧着分離損傷

早期発見のヒント

切れ刃に被削材の付着を確認。低速切削や乾式加工時に特に注意。

対策

耐損耗性が高い材種へ変更する。切削速度を上げる、もしくは湿式加工へ変更する。

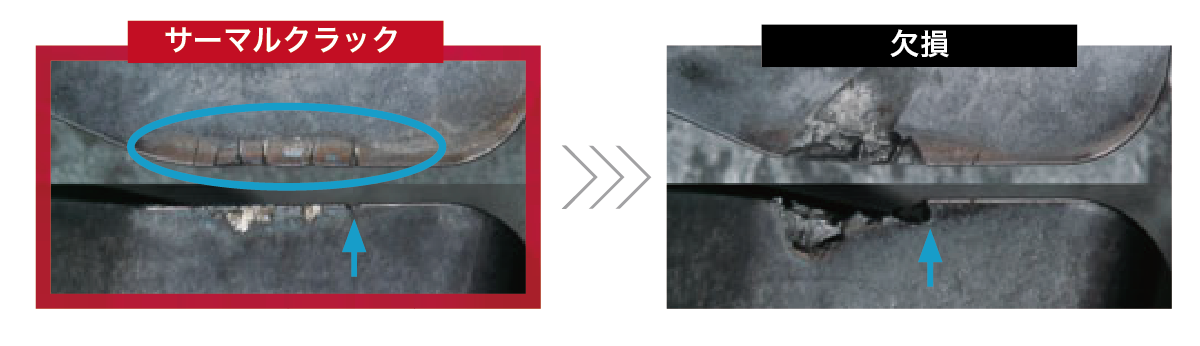

サーマルクラック(熱亀裂)

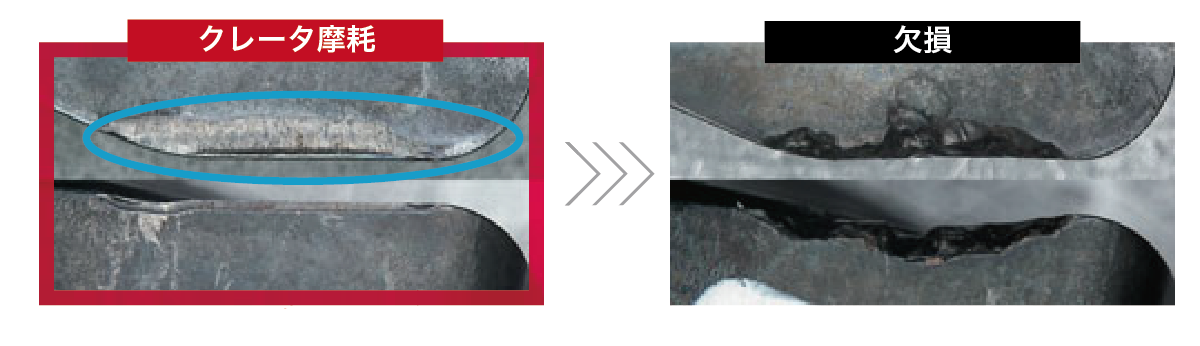

クレータ摩耗(すくい面摩耗)

早期発見のヒント

刃先近くの摩耗や切込み境界部の異常な損傷進行。高速加工や高送り加工時に多い。

対策

耐摩耗性の高い材種へ変更する。切削速度を下げる、もしくは刃当り送りを下げる。

まとめ

インサートの損傷を早期に発見しその原因を把握することは、工具寿命を延ばし加工効率の向上につながります。工具の定期的な点検と、損傷の初期兆候に注意を払うことが、効率的な加工を行うために重要です。