近年、製造業では市場環境の変化や市場ニーズの多様化が進んでおり、多品種少量生産へシフトしています。

小ロット生産による段取り替えの増加に伴う実加工時間の低下や不良品発生によって、気づかないうちに製造コストがアップしていたなんてことも。

この機会にマシンダウンタイムについて見つめなおしてみませんか?

- 工具交換時間を減らす方法がわかる

気づかないうちにマシンダウンタイムが多くなっていませんか?

皆様は自動盤加工におけるマシンダウンタイム、正確に把握されていますでしょうか?

ホルダ5本のインサート交換を1日2回行う場合、

年間のインサート交換時間は約760時間にもなります。

また、別製品加工時にホルダ3本の段取り替えを1日1回行う場合、

年間の段取り替えにかかる時間は約200時間となります。

(ホルダ5本 × 1日2回 × インサート交換時間 92秒 × 年稼働日数 300日 × 機械台数10台 ÷ 3600 秒/時 ≒ 760時間)

(ホルダ3本 × 1日1回 × 段取り替え時間 78秒 × 年稼働日数 300日 × 機械台数10台 ÷ 3600 秒/時 ≒ 200時間)

「思っていたよりインサートや工具の交換時間がかかっている!」と感じた方も多いのではないでしょうか。

工具交換時間を減らす方法

工具交換時間を減らす方法には2つあります。それぞれご紹介いたします。

①徹底した2Sの推進

「2S」とは、「整理 (Seiri) と整頓 (Seiton)」のことを指します。

工場や生産ラインの中で、不必要なものを取り除き、作業スペースを整理することで、作業効率を向上させます。

また、部品や工具の場所を明確に決めておくことで、作業者が必要な部品や道具をすぐに見つけられて工具交換時間の短縮につながります。

②交換作業が楽になる工具を活用

「工具交換自体が容易な工具」を活用することで、工具交換時間を削減することができます。詳しくは次の項でご説明いたします。

ヘッド交換式工具ModuMiniTurnはこちら

ヘッド交換式自動盤工具ってどれほど効果があるの?

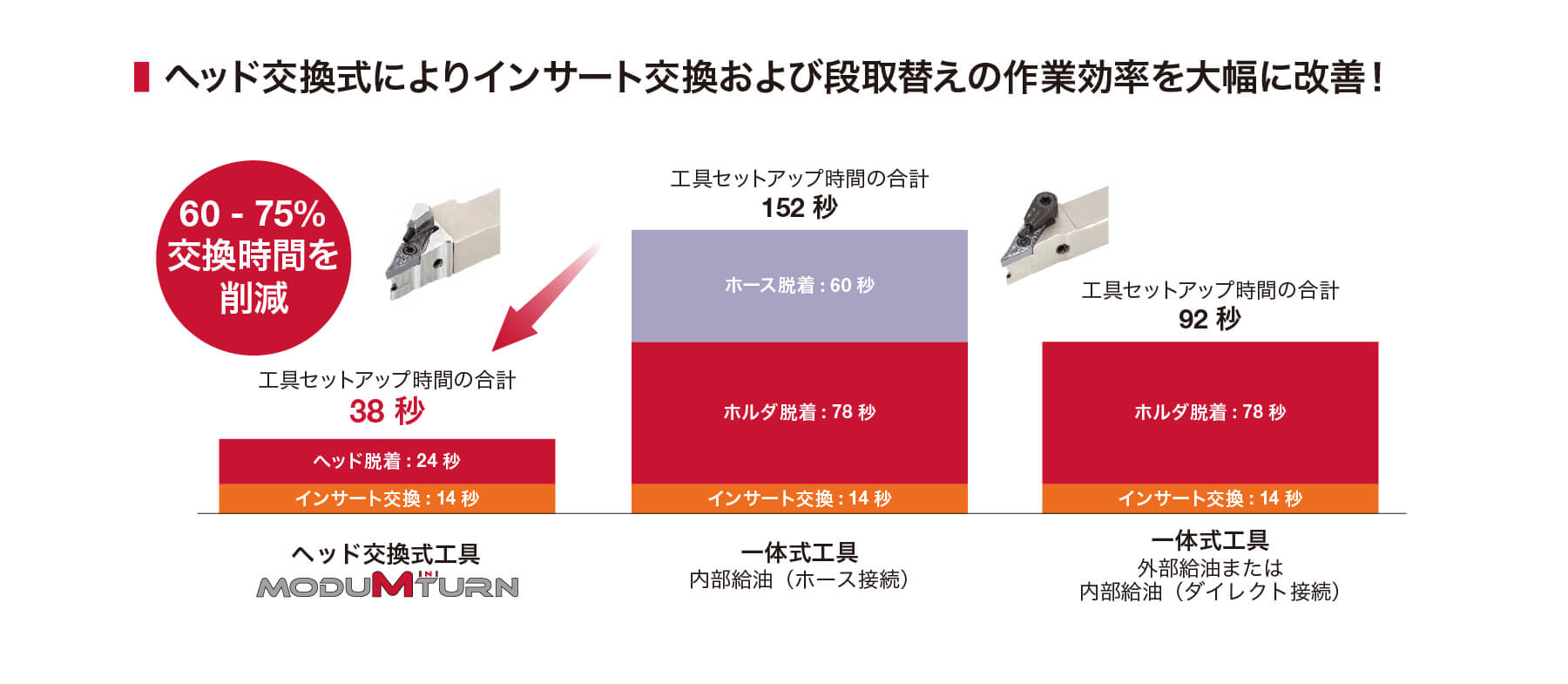

下記に自動盤において従来の一体式内部給油ホルダや外部給油ホルダと比較した工具交換時間の違いを示しました。

外部給油または内部給油(ダイレクト接続)ホルダの場合、92秒かかる工具交換時間が約60%削減されます。

また、内部給油(ホース接続)の場合152秒かかる工具交換時間が75%削減されます。

大幅な削減が可能な理由としては、ヘッド交換式ではヘッドを取りつけるネジの着脱のみで工具交換が完了します。

さらに、作業負担も大幅に軽減されることでミスの抑制にもつながります。

ユーザー事例はこちら

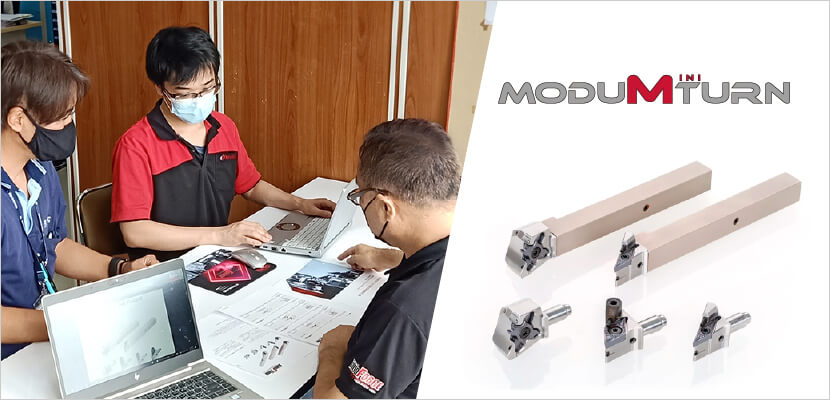

「そうはいっても、ヘッド交換式工具を使ったことがないからどう運用してよいかわからない」とお思いの方もいらっしゃるかと思います。

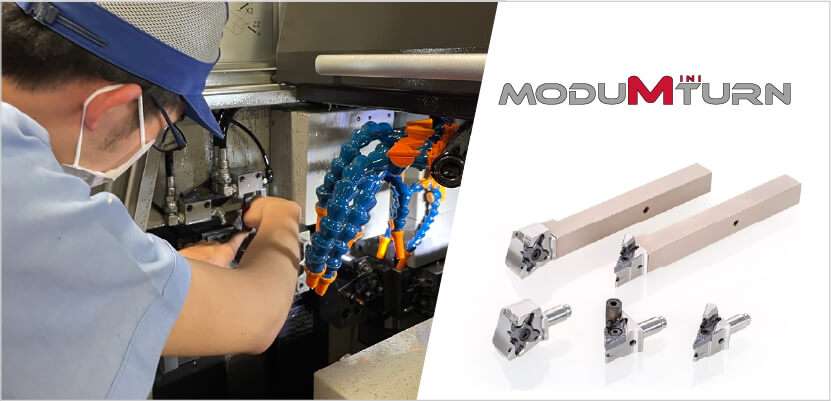

以下のユーザー様ではヘッド交換式工具の導入により実際に大幅な工具交換時間の削減に成功されています。

株式会社鈴木製作所様ではModuMini-Turnを導入し、自動盤の機外工具段取りを実現したことで、機械の稼働率と安定性が大幅に向上しました。機外段取りが実現したことで、工具交換とセットアップ時間が10-20分から約3分に大幅に短縮され、操作者の経験レベルに関わらず、稼働率が向上し、操作の標準化が実現しました。これにより、生産性と運用の安定性が大きく向上しました。

ユーザー事例はこちら

株式会社コスメックのタイ法人KOSMEK ENGINEERING (THAILAND) CO., LTD.様ではModuMini-Turnの導入によって、不良品の発生が30%まで減少した上に工具交換時間も大幅に短縮されました。導入前は工具交換に30分かかっていた作業が、導入後は10分程度に短縮され、1日あたり160分の時間短縮が実現しました。これにより生産性が向上し、新たに80個分の部品を製造する時間が確保できるようになりました。

まとめ

今回は自動盤のマシンダウンタイム削減方法についてご紹介しました。

マシンダウンタイムを削減するには

-

- 徹底した2Sの推進

- ヘッド交換式工具を活用

という2点が効果的です。

弊社のModuMiniTurnは大幅にマシンダウンタイムを削減することができます。ぜひご検討ください。

ModuMiniTurnのe-catalogはこちら