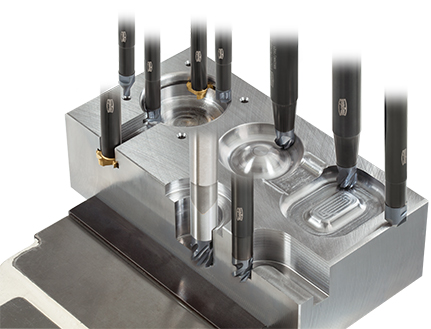

「工具」X「ホルダ」で、ボトルネックを解消!〜 壁際・奥穴を攻めるスマートツーリング

壁際の穴、奥まった溝、深い箇所の座ぐり。干渉を避けようとして工具が長くなってしまいます。その結果、剛性が落ち、びびりが出て、条件も上げられない——現場ではよくある悩みです。解決の鍵は、工具そのものを替えるだけではありません。「工具」×「ホルダ」を組み合わせて突出しを詰め、干渉を避け、剛性を底上げするスマートツーリングです。本稿では、その考え方と実例をわかりやすく示します。

現場を止める「3大ボトルネック」

干渉 — 壁際・奥穴でホルダが当たる

ワークや治具とのクリアランス不足で、ホルダが干渉。逃げ形状が不十分だと、到達深さを確保できず加工ができません。

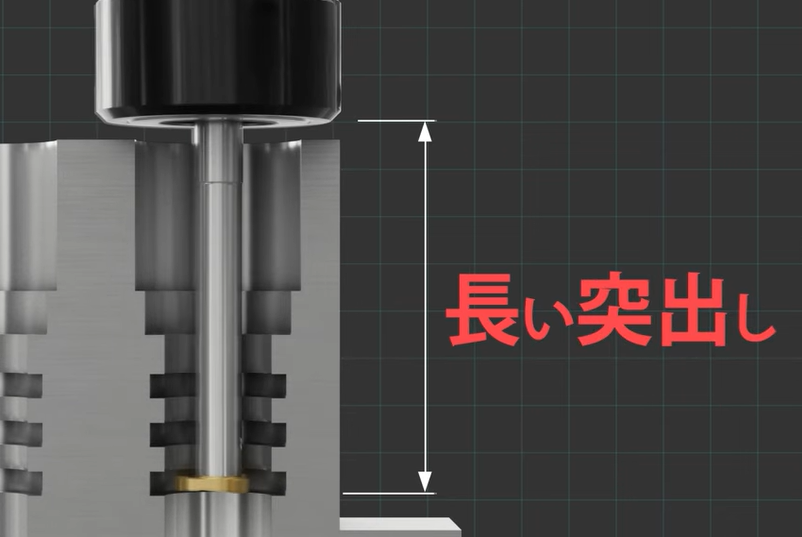

突出し過多 — 回避のためにツールが長くなる

干渉を避けようとして突出しを延長。結果として剛性が低下します。

びびり — 剛性不足で条件を上げられない

長い突出しと不足した剛性がびびりを招き、面品位が悪化。切削条件を上げられず、能率も落ちます。

実例:Before / Afterで分かる「工具×ホルダ」の効き目

ケース1|側面の肩削り:ap 3.0 → 6.0mm(2倍)でも安定

Before(あるある)

壁や治具が近く、干渉が怖いので突出し長を長くしがち。その結果びびりが出て、切込み(ap)や送り(fz)を抑えてしまい、タクトが伸びる。

After(解決策)

超硬シャンクのツーリングへ置換。突出しは同等でも曲げ剛性が大きく、ap 6.0mmに引き上げてもびびりなく安定。切り込み2倍で、1ショットの切削量を増やしタクトを圧縮。

なぜ効く

超硬は鋼よりヤング率が高く、同じ突出し・同じカッタ径でもたわみ量が小さいため共振を避けやすい。結果として条件アップが素直に効く。

業務貢献

タクト短縮による部品供給量の増加、段取り・再加工の発生率低下。計画サイクルに余裕が生まれ、納期安定性が向上。

使用工具と切削条件

| 項目 | Before | After |

|---|---|---|

| ツールホルダ | BT50MAXIN20X105 | BT50-SLRB20-110-MB25 |

| ツール | EPAV12M020C20.0R02L | HPAV12M020M10R04 |

| インサート | AVMT120404PDER-MM AH3225 | AVMT120404PDER-MM AH3225 |

| 突出し長 GL (mm) | 115 | 115 |

| 切削条件 | ||

| 切削速度 Vc (m/min) | 130 | 130 |

| 刃当たり送り fz (mm/t) | 0.2 | 0.2 |

| 切込み ap (mm) | 3 | 6 |

| 切削幅 ae (mm) | 13 | 13 |

| テーブル送り Vf (mm/min) | 388 | 1707 |

ケース2|多段穴の繰広げ:工具4本 → 1本化

Before(あるある)

径違いが増えるたびに工具も増殖。交換・補正が煩雑で、気づけば在庫と購買の負担が大きくなる。

After(解決策)

MST ミルボアでヘリカル補間に切替。1本で多径対応により、在庫点数と購入品目を圧縮。

メインのメリット

在庫・購買コストの圧縮に直結(品目削減=発注・受入・棚卸の手間も縮小)。

なぜ効く

刃先径ではなく軌跡で径を作るので、径バリエーションを工具からプログラムへ移せる。

使用工具と切削条件

| 項目 | 設定値 |

|---|---|

| ヘリカル繰り広げ加工 | |

| ツールホルダ | BT50-SLRB20-110-MB25 |

| ツール | HPAV12M020M10R04 |

| インサート | AVMT120404PDER-MM AH3225 |

| 切削条件 | |

| 切削速度 Vc (m/min) | 150 |

| 刃当たり送り fz (mm/t) | 0.1 |

| 切込み ap (mm) | 1.5 |

| 切削幅 ae (mm) | 2 |

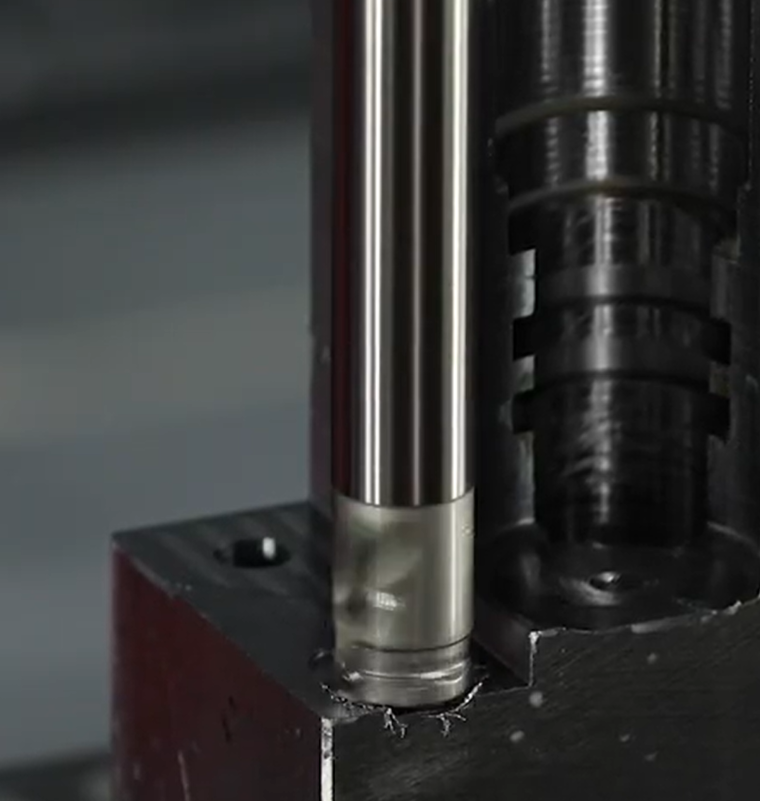

ケース3|穴奥の溝(ヌスミ):送り 216 → 540 mm/min(約2.5倍)

Before(あるある)

入口が狭く奥が深い。干渉回避で突出しを延ばすしかなく、剛性不足で低速&面バラつき。

After(解決策)

スリムな焼ばめホルダ(MSTスリムライン)とヘッド交換式の組み合わせで、ホルダ自体を細身化して深部に侵入。突出し最短を確保し、F=540 mm/minまで引き上げ。

なぜ効く

スリム外径で物理的な干渉を解消→突出し短縮→実効剛性UP。さらにヘッド交換式は工具長が一定なので、"干渉ギリギリ"のクリアランス設計でも交換後に突出しが変わらず、思わぬ干渉リスクを回避できる。

業務貢献

高送り化でスループット増、面安定で手直し削減。

使用工具と切削条件

| 項目 | Before | After |

|---|---|---|

| ツールホルダ | BT50-CTH20-105(C20-12) | BT50-SLSB10-110-M42 |

| ツール | キーシードカッタ(Φ12シャンク) | VSSD10L070S06-W-A |

| インサート | - | VST177W3.00R020-3S06 |

| 突出し長 GL (mm) ※先端→アーバー端面まで |

65 | 35 |

| 切削条件 | ||

| 切削速度 Vc (m/min) | 80 | 100 |

| 刃当たり送り fz (mm/t) | 0.05 | 0.1 |

| 切込み ap (mm) | 3 | 3 |

| 切削幅 ae (mm) | 3 | 3 |

| テーブル送り Vf (mm/min) | 216 | 540 |

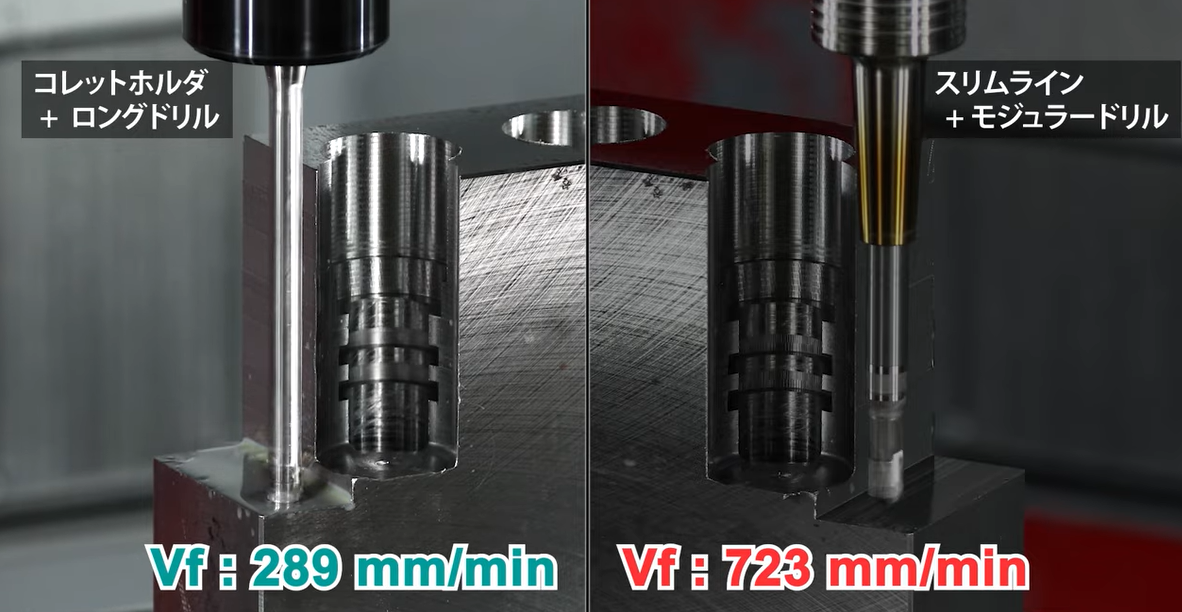

ケース4|壁際の穴あけ:Vf 289 → 723 mm/min(2.5倍超)

Before(あるある)

壁際だからロングドリルを選びがち。撓みが出て送りが上げられず、欠損やチョコ停が増える。

After(解決策)

スリム焼ばめ × 超硬シャンクのモジュラードリルへ。壁際のクリアランスを確保しつつ高剛性、Vf=723 mm/minでも安定。

追加ポイント(設計の勘所)

必要最小限の溝長(フルート長)に抑える。溝は切りくず排出に必要だが、長すぎる溝は断面二次モーメントを下げ、工具剛性を落とす。最短の到達長に整えることでびびり源を削減し、送りの上限をさらに押し上げられる。

業務貢献

停止・欠損の減少で安定稼働、スループット増。

使用工具と切削条件

| 項目 | Before | After |

|---|---|---|

| ツールホルダ | BT50-CTH20-105(C20-12) | BT50-SLSA10-110-M42 |

| シャンク | TID085R12-12 | VSC100L100S06-C |

| モジュラヘッド | - | TID085S06-2 |

| ヘッド | DMP088 AH9130 | DMP088 AH9130 |

| 突出し長 GL (mm) | 65 | 65 |

| 切削条件 | ||

| 切削速度 Vc (m/min) | 80 | 80 |

| 回転当たり送り f (mm/rev) | 0.1 | 0.25 |

| テーブル送り F (mm/min) | 289 | 723 |

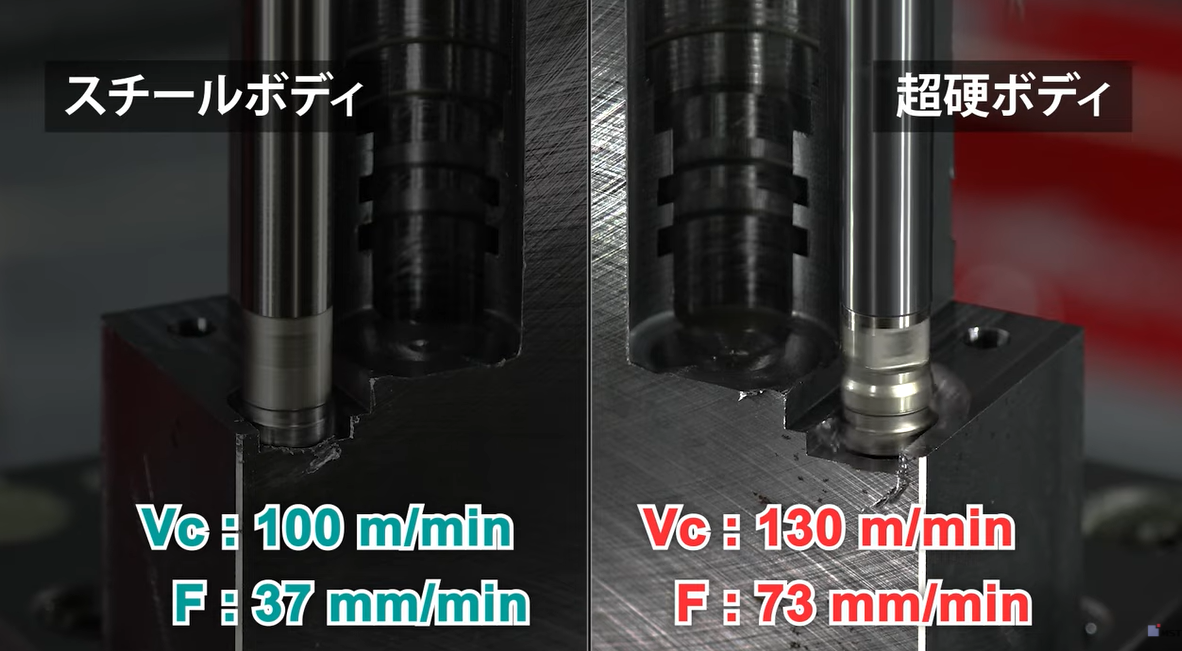

ケース5|壁際の座ぐり:狙いφ16 → びびりでφ19 ⇒ 解消

Before(あるある)

鋼ボディのまま壁際で座ぐりすると、びびりで径が膨らむ(狙いφ16がφ19に)。そのたび再加工・再計測が発生し、原価と納期を圧迫。

After(解決策)

超硬ボディのヘッド交換式座ぐりドリルへ。Vc 130 / F 73でもびびりなく、狙い寸法内に安定着地。後工程での嵌め合いもスムーズ。

なぜ効く

ボディ剛性の底上げで切削負荷時の弾性変形を抑制。座ぐり中の微小振動→径拡大のループを断ち、寸法・面品位が同時に安定。

業務貢献

歩留まり改善と再加工ゼロ化による原価低減、検査のやり直し削減でリードタイム短縮。

使用工具と切削条件

| 項目 | Before | After |

|---|---|---|

| ツールホルダ | BT50-CTH20-105(C20-16-P) | BT50-RSG8-185-M90 |

| ツール | EVLX08M017C160R02L | HVLX08M017M08R02 |

| インサート | LXMU080304PER-MM AH3225 | LXMU080304PER-MM AH3225 |

| 突出し長 GL (mm) | 115 | 115 |

| ドリル加工 | ||

| 切削速度 Vc (m/min) | 100 | 130 |

| 回転当たり送り f (mm/rev) | 0.02 | 0.03 |

| テーブル送り F (mm/min) | 37 | 73 |

| 横送り | ||

| 切削速度 Vc (m/min) | 50 | 50 |

| 刃当たり送り fz (mm/t) | 0.03 | 0.05 |

| 切込み ap (mm) | 1 | 1 |

| 切削幅 ae (mm) | 16 | 16 |

| テーブル送り F (mm/min) | 56 | 94 |

ご紹介した製品

まとめ|"工具 × ホルダ"でボトルネックを外す要点

現場を止めないために、今日から変えられることだけをここに置いておきます。工具を替えるだけでは足りません。「工具」×「ホルダ」の組み合わせで、干渉・突出し・剛性を一気に整えましょう。

- 干渉はホルダ側で断つ:スリム外径の焼ばめで深部に侵入→突出し最短化→実効剛性UP→びびり源を抑制。

- 穴加工は"ヘッド交換式 × 超硬シャンク"で安定・高速化:工具長が一定だから干渉ギリギリの段取りでも再設定レスで高送りが素直に効く。

- 多段穴は工具を減らす発想転換:1本で多径対応へ切替し、在庫・購買コストを直接圧縮。

- 壁際の穴あけは"クリアランス確保+剛性維持":スリム焼ばめ × 超硬シャンクに加え、フルート長は必要最小限に。

- 壁際の座ぐりはボディ剛性で寸法を守る:超硬ボディのヘッド交換式座ぐりで弾性変形を抑え、狙い寸法に安定着地。

- 導入は小さく試して横展開:干渉可視化 → スリムで突出し最短 → ヘッド交換式で一定長化 → ミルボアで工程集約 → 〈タクト/歩留まり/停止時間/在庫〉で効果検証。