前回は『いまさら聞けない!? フライス加工のキホン(前編)』としてフライス加工での転削工具(カッタ)の刃数について最適な刃数を選ぶポイントは『同時切削刃数』であることをお伝えしました。

※『いまさら聞けない!? フライス加工のキホン(前編)』記事はこちら

https://tungaloy.com/jp/technical-knowledge/milling-tool_selection/

今回は『いまさら聞けない!? フライス加工のキホン(中編)』として、カッタの性能を左右する切込み角について詳しくご説明いたします。

- カッタの切込み角の重要性について知ることができる!

代表的なフライス工具と高送りカッタの特長

まず代表的なフライス工具を見ていきましょう。

●直角肩削りカッタ(刃当り送り fz=0.2㎜/t)

●正面フライスカッタ(刃当り送り fz=0.35㎜/t)

●高送りカッタ(刃当り送り fz=1.5㎜/t)

これらのカッタの大きな違いは何でしょう。

それは、切れ刃の『 切込み角 』が違います。

『切込み角』とは?

『切込み角』とは下の図で赤く囲った角度を指します。

この『切込み角』、角度変わると切削性能が大きく変わるのをご存じでしたでしょうか。

切込み角が変わることで切り込み特性に与える影響は2つあります。

それは、『①切り取り厚さ』、『②力の向き』です。

切込み角が切削特性に与える影響 ~その1~ 『切り取り厚さ』

『切り取り厚さ』

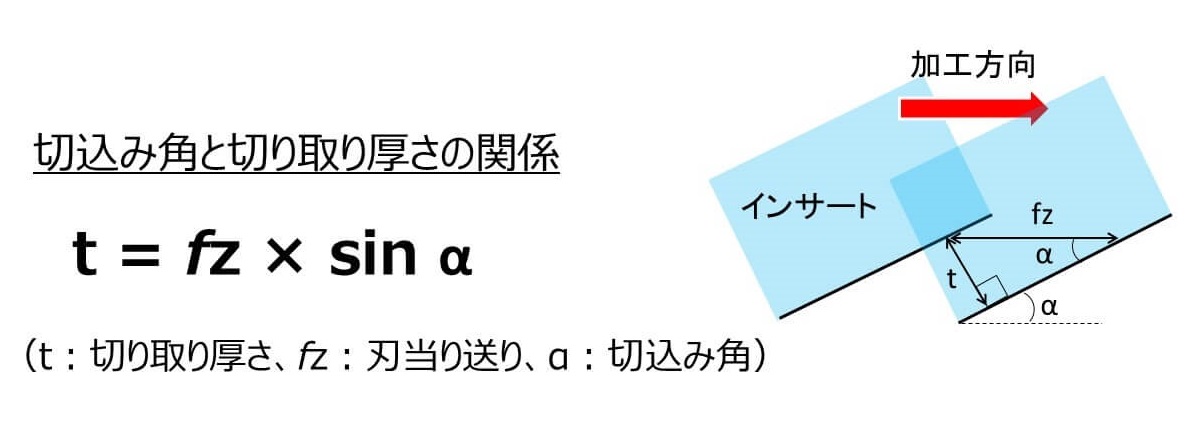

『切り取り厚さ』とは切れ刃に直行する厚み、下の図では『t』を指します。

この『切込み角』と『切り取り厚さ』には深い関係性があります。

ここで今回のポイント!

『切込み角』が小さいと『切り取り厚さ』は薄くなり、刃当り送りを高くできる!

なぜそうなるのかをみていきましょう。

高送りカッタは切込み角を極端に小さくした設計をしています。

切込み角と切り取り厚さの関係を式で表すと下のようになります。

切り取り厚さ(t)=刃当り送り(fz)×切込み角(sinα)

上記の数式の関係から次のことが言えます。

切込み角を小さくする(切削抵抗が小さくなる)

↓

切り取り厚さが薄くなり上限までに余裕がでる

↓

切れ刃にかかる負担が減るから、まだまだ刃当り送りを高くできる!

ここで注意!

超硬工具で切削可能な切り取り厚さ(t)は最大で0.5㎜程度です。

これを超えると工具(インサート)の破損につながりますので気を付けてください。

次に切り取り厚さを0.2㎜でそろえた場合の、各カッタの『刃当り送り』を見てみましょう。

直角肩削りカッタ(切削抵抗90°) → 刃当り送り: 0.2㎜/t

正面フライスカッタ(切削抵抗45°) → 刃当り送り: 0.28㎜/t

高送りカッタ(切削抵抗15°~17°) → 刃当り送り: 0.77㎜/t

結果、切込み角が一番小さい高送りカッタの刃当り送りが他のカッタよりも優位なことがわかりました。

このことからも、

切込み角を小さくする(切削抵抗が小さくなる)

↓

切り取り厚さが薄くなり上限までに余裕がでる

↓

切れ刃にかかる負担が減るから、まだまだ刃当り送りを高くできる。

高い刃当り送りでも切りくずを薄くできるため、高送り加工が可能!

(ただし、切り取り厚さが0.5㎜を超えないよう注意)

となることがお分かりいただけたかと思います。

ただ、高送りカッタの場合。切込み角が小さくなることから、必然的に切込み(ap)を小さくせざるを得ません。

そのため、パス数が増えてしまいますが、送り条件が高くできるので加工能率を下げずに加工できます。

切込み角が切削特性に与える影響 ~その2~ 『力の向き』

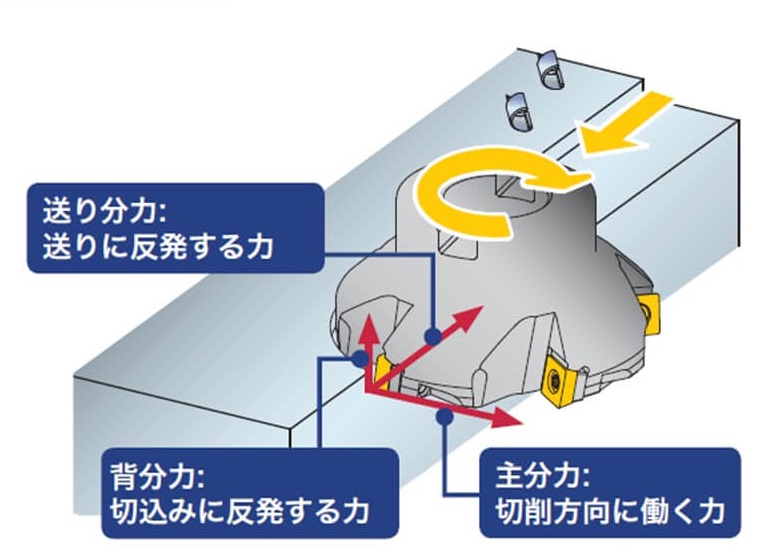

力の向きについて『切削抵抗の3分力』という概念があります。

切削抵抗の3分力は次に分けられます。

●送り分力(送りに反発する力)

●主分力(切削方向に働く力)

●背分力(切込みに反発する力)

3分力それぞれに共通しているのは、一番大きく力がかかるのは『切れ刃に対して直角の方向』ということです。

下の例でみていきましょう。

●直角肩削り(切込み角90°)

力が横に大きい(送り分力が高く、背分力が小さい) → 振動が起きやすい。

●正面フライスカッタ(切込み角45°)

すくい角が大きく、被削材を持ち上げる力が働き薄板では、たわみ易くなる。

●高送りカッタ(切込み角10°)

スピンドルの方向に力が働く(背分力が高い)ため、高送りやロングシャンクでも安定する。

切削抵抗(3分力)の大きさをそれぞれ色分けで測定した資料がありますのでご覧ください。

※切込み角度が違うなど同じ条件で測定できないため、1分毎の切りくず排出量を合わせてテストしています。

上記の図から高送りカッタは『背分力」が大きく、直角肩削りカッタは『送り分力』が高いことがわかります。

高送りカッタは3分力の背分力が大きく作用するので、結果、突出しの長い加工が安定します。

ワーク(被削材)が薄い、華奢な場合に高送りカッタを使用すると背分力の力に被削材が耐えられず、たわみ・びびりが発生します。

この場合は、背分力が少なく、送り分力が大きい、直角肩削りカッタが大変有効です。

切込み角が小さいカッタ(特に高送りカッタ)を使用する上での注意点

1、呼び径と有効径

通常、カッタの呼び径は『DC』を指しますが、高送りカッタの場合は最外径の『DCX』を呼び径と呼びます。

高送りカッタの場合は有効径DCは、呼び径よりも小さくなります。

※呼び径:加工した面が平になる箇所

削り残りに注意!

プログラムを組む場合、最外径のDCXを使用すると削り残しが発生します。

ツールパスは有効径のDCを使用しましょう!

2、コーナ部の加工方法と刃数選定

被削材のコーナー半径(隅R)と同じ半径の工具を使用すると、同時切削刃数が増加し、びびり振動が発生しやすくなります。

こんな場合は、標準刃数使用を選択してみてください。

上記でもびびる場合は・・・、

被削材のコーナ半径より一回り小さい径の工具で円弧補間切削をすると加工が安定します。

下記の比較動画が判りやすいので是非、ご覧ください。

結論!

フライス加工では切込み角が小さいほど加工能率が大きく変わることをご理解いただけましたでしょうか。

ただ、被削材の厚さ、切り取り厚さの関係性も重要であり、状況によってはデメリットにもなります。

それぞれの特性を理解して使い分けることで効率的な作業をしていきたいですね。

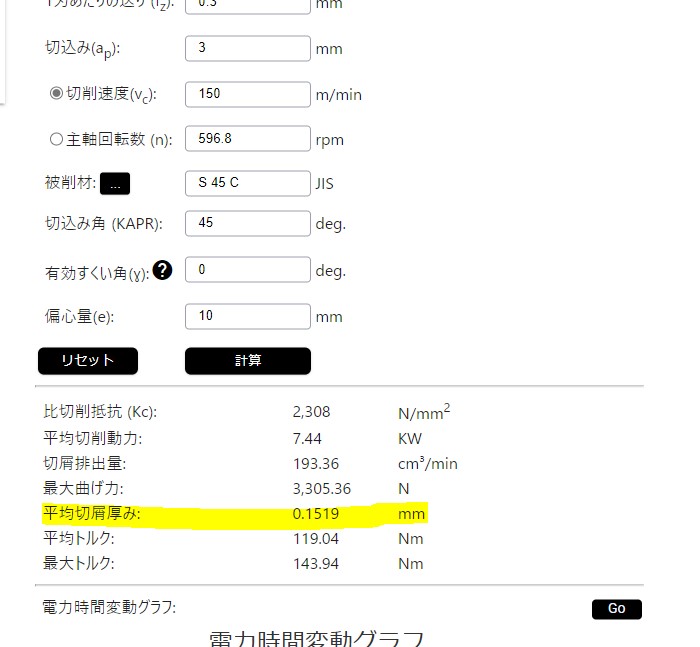

これまでの理論はわかるけど、加工条件毎に都度計算するのが面倒!

そんなお悩みありませんか。

そんなお悩みを解決する便利な計算ツールをご紹介いたします。

タンガロイでは加工に必要な計算をカンタンに自動算出する『Machining power』を無料公開しております。

簡単な入力で、下記をサクッと算出することができます。

①切り取り厚さ

②3分力

無料ですので、是非お役立てください♪

本記事以外にも役立つポイントが盛りだくさん!

高送り加工最新トレンド!!ø12以下も複数刃は当たり前の時代に!(アーカイブ版)無料公開中!

【こんな方におすすめ】

・フライス工具の基礎理論を理解したい方

・高送り工具や多刃工具のメリット・デメリットを理解し、適切な使用場面や使用方法を理解したい方

・最新の高送り工具のトレンドを知りたい方

セミナー全編の視聴をご希望の方は、下記お申込みリンクよりお申込みください。

メールにて視聴用URLをご連絡いたします。

本日の内容に関連するタンガロイ製品はこちら

TungForce-Rec(タング・フォース・レック)

AddDoFeed / DoFeed(アド・ドゥー・フィード/ドゥー・フィード)