フライス加工での転削工具(カッタ)の刃数、皆さんは切削状況に応じて最適な使い分けが出来ていますか?

最適な刃数を選ぶポイントは『同時切削刃数』です!

『同時切削刃数』を知ることで、安定性の高い高能率な加工を行うことができます。

- 転削工具(カッタ)の最適な刃数選定のコツがわかる!

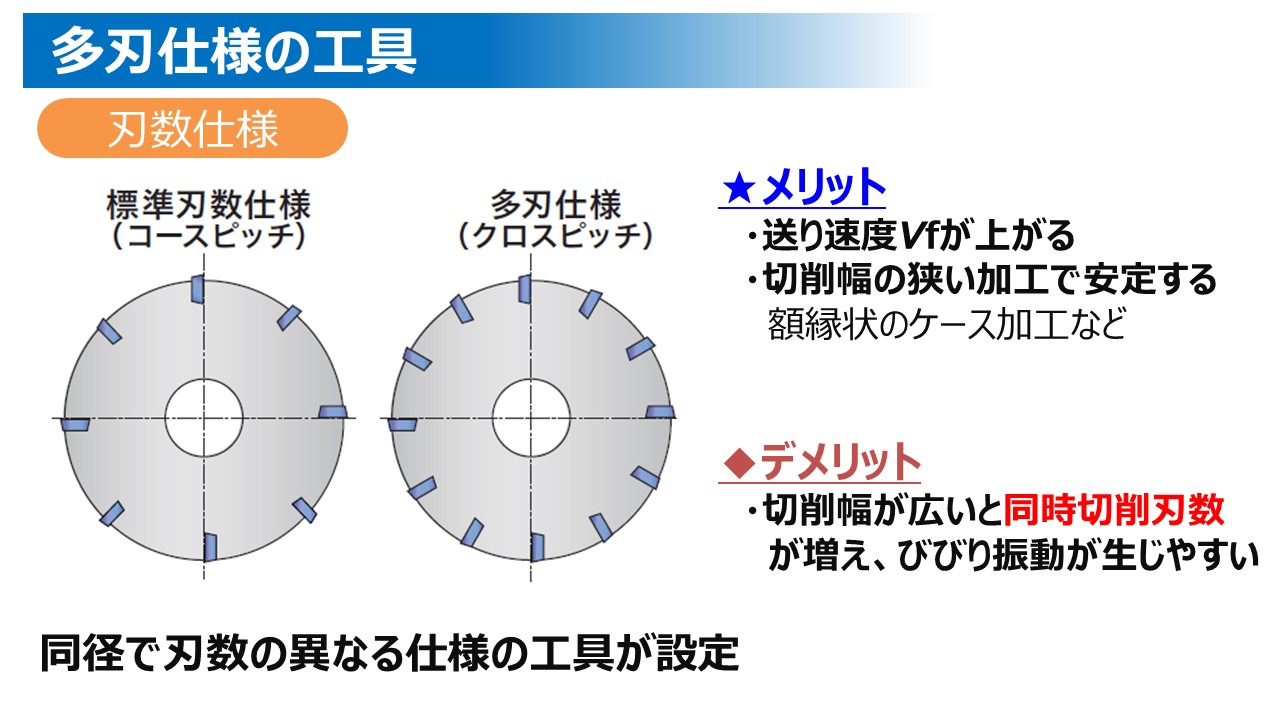

カッタの刃数について

現在のカッタにはΦ100で5枚刃や8枚刃など、同径でも刃数の異なる仕様が数多く存在しています。

刃数が少ない方を→ 『標準刃数使用(コースピッチ)』

刃数が多い方を→ 『多刃使用(クロスピッチ)』

と呼んでいます。

※更に刃数が多いものを超多刃仕様(エクストラクロスピッチ)、刃並びが不等分割なものも不等分割仕様(イレギュラーピッチ)とも呼びます。

●多刃使用(クロスピッチ)の特長

(メリット)

→ 送り速度Vfが上がる

→ 切削幅の狭い加工で同時切削刃数が増えて安定して切削できる

(デメリット)

→ 切削幅が広いと同時切削刃数が増えて、びびり振動が起こりやすい

同時切削刃数とは?

上記のメリット、デメリットで出てきた『同時切削刃数』

この『同時切削刃数』が最良な刃数の選び方の重要なポイントになります!

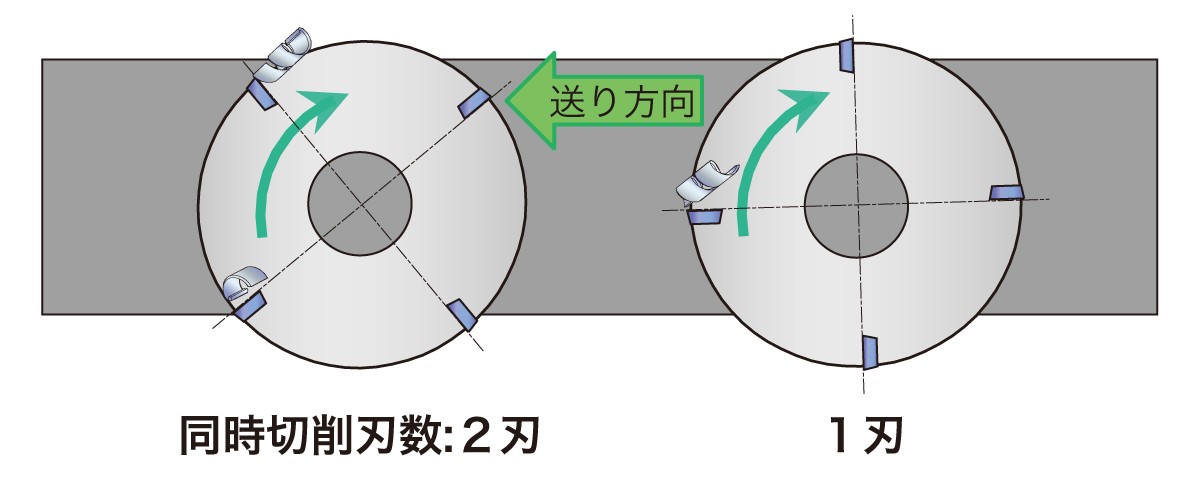

『同時切削刃数』

被削材に接し、切りくず生成している切れ刃の数。

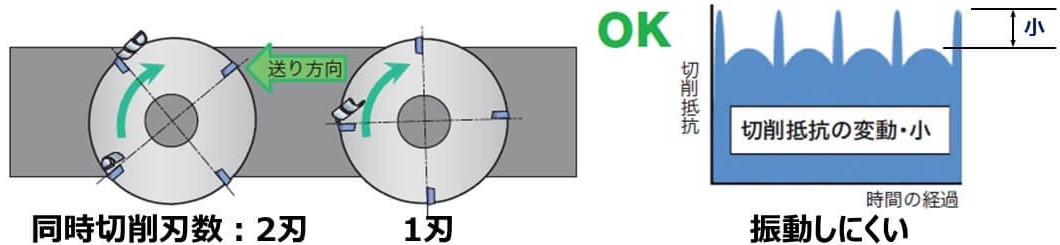

刃数が4枚の場合 - 同時切削刃数が送り方向に対して、最大で『2刃』接しています。また最小で『1刃』接しています。

刃数が3枚の場合 - 同時切削刃数が送り方向に対して、最大で『1刃』接しています。また最小は『0刃』、つまり切れ刃が被削材に接していません。

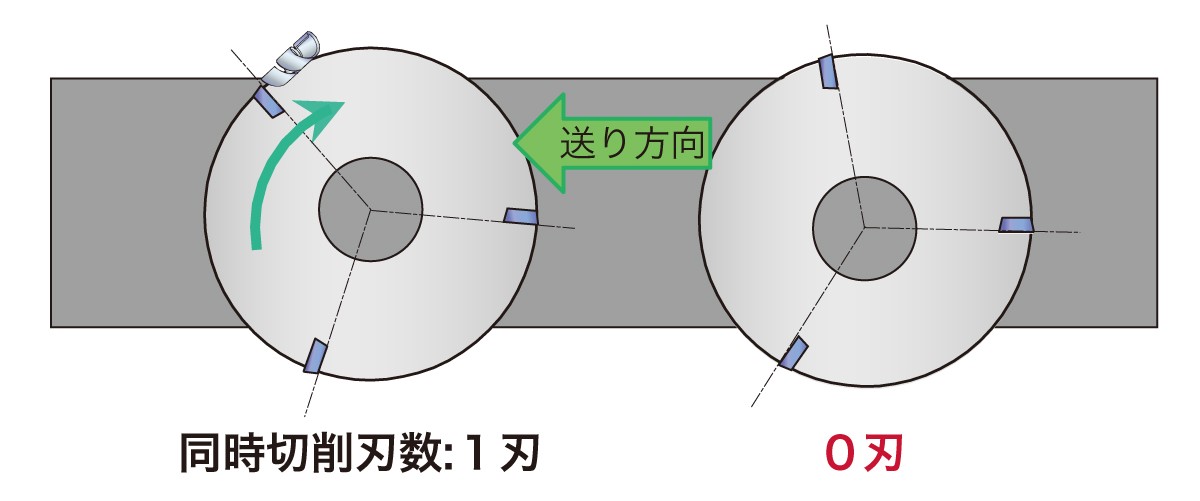

同時切削刃数が0刃になるのは避けましょう! でも・・・

ここで重要なポイント!

同時切削刃数が0刃になるのは避けましょう!

なぜか?

それはズバリ!『振動が起きやすくなる』からです。

この振動の原因は切削抵抗の変動値。

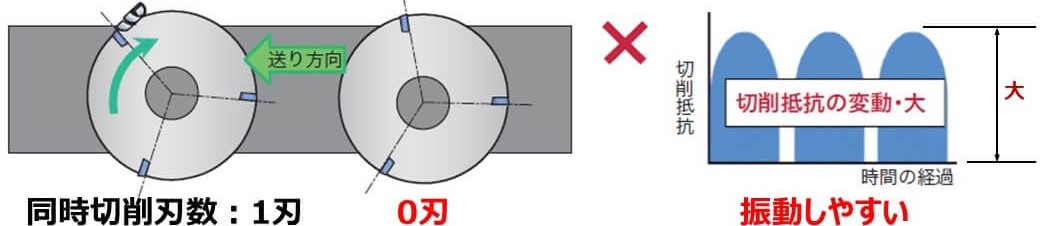

同時切削刃数が1刃~0刃(切れ刃が被削材に接していない場合)振動が起きやすくなります。

1刃の場合は切削抵抗が上がり、0刃の場合は切削抵抗が一気に0まで急降下!

変動値の落差が大きいことが、振動の発生につながります。

逆に同時切削刃数が2刃~1刃の場合、切削抵抗の変動差が小さく振動が起きにくくなります。

ここまでの説明を聞いて皆さん、こう思いませんでしたか?

「同時切削刃数が多いほど良いんだね!」

「多刃仕様のカッタだけあればOK!標準刃数仕様のカッタはいらない!?」

実はそうでもないケースがあります。

冒頭でもお話した通り、被削材の切削幅が広い場合、同時切削刃数が多くなることがデメリットになってしまうのです!

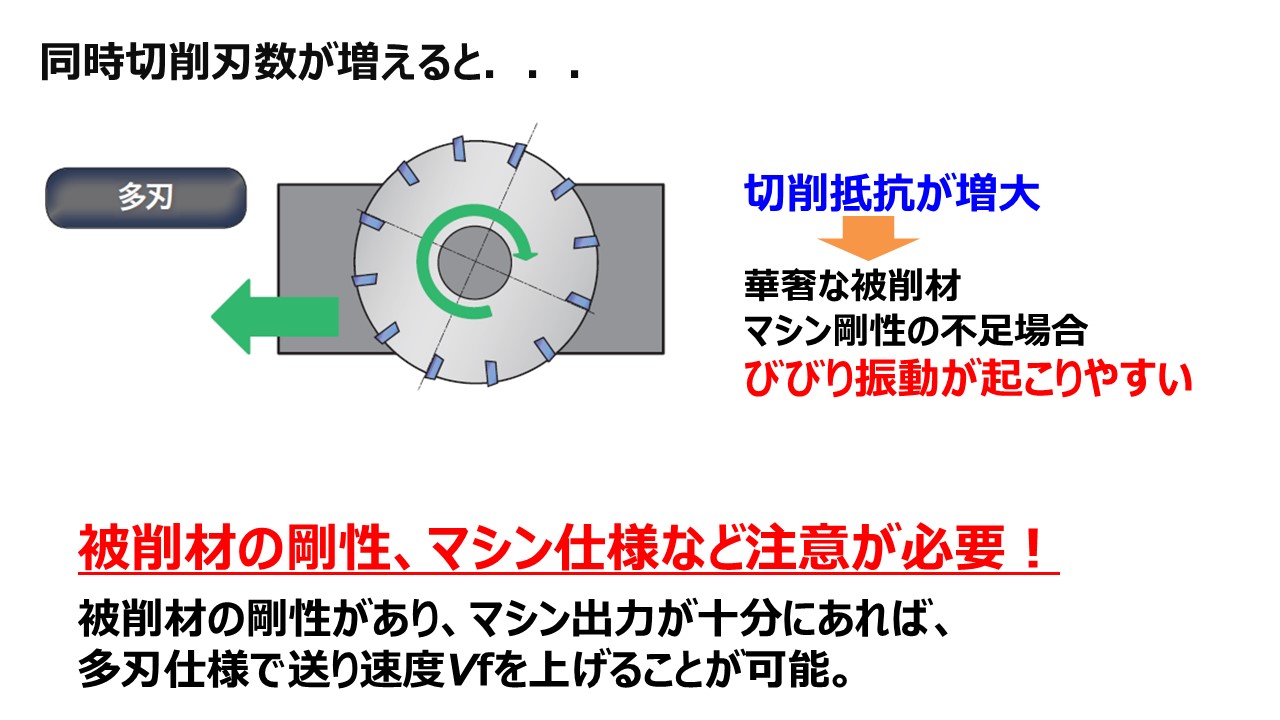

被削材の切削幅が広い場合、同時切削刃数が多すぎると・・・

↓

びびり振動が発生しやすい!

被削材の幅が広く多刃仕様の場合、多くの刃が被削材に接し、同時切削刃数が多くなることで切削抵抗が増大!

華奢な被削材、マシン剛性不足の場合、びびり振動が起こりやすくなります。

最悪、スピンドル(主軸)が止まってしまうことも。。。

回避策として次のことを試してみてください。

1、事前に被削材の剛性、切削動力の動力計算を行い、機械の出力値よりも下回った計算値であるかを調べておく。

2、切込み条件を下げる。

3、偶数刃の場合は1枚おきにインサートを間引き、同時切削刃数を少なくする(例:8枚刃→4枚刃、4枚刃→2枚刃)

切り込み条件を下げたことによる改善例

・切込み3㎜の場合

切込み条件が大きくびびり振動が発生しました。

・切込み1㎜の場合

スムーズに加工できました。

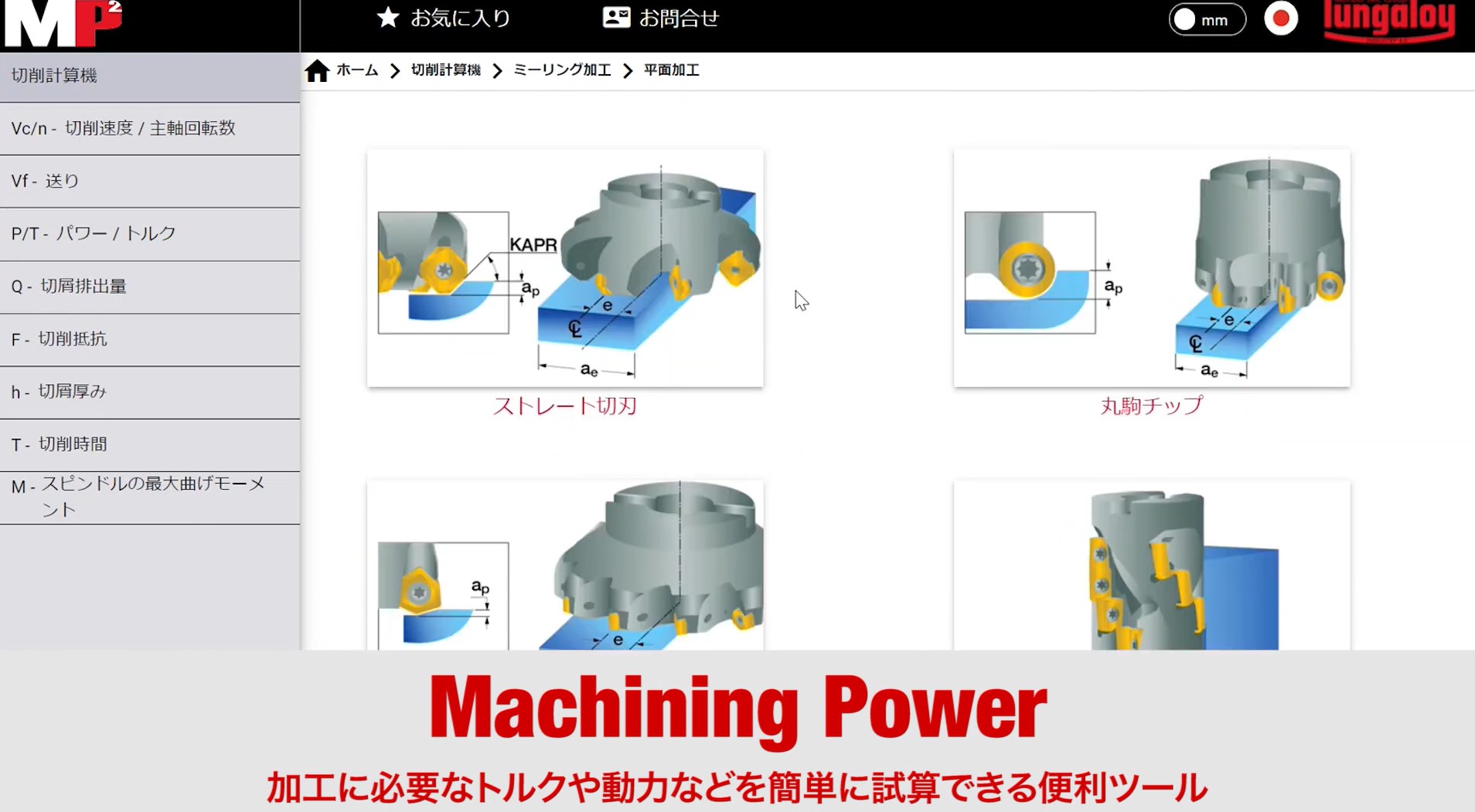

ここまで『同時切削刃数』が重要なことをお伝えしてきました。

しかし、ある問題があります。

それは『同時切削刃数』を計算するのは「結構大変!」ということです。

同時切削刃数の重要性は分かっても、実際に計算し正確な把握をするのは難しい作業です。

ここでタンガロイから便利な計算ツールをご紹介!

タンガロイでは加工に必要な計算をカンタンに自動算出する『Machining power』を無料公開しております。

簡単な入力で、同時切削刃数に切削力や動力計算までサクッと計算できます。

無料ですので、是非お役立てください。

結論!

被削材の幅が狭い場合、同時切削刃数が1刃~0刃になるため振動が起こりやすい。

↓

(解決方法)

・同時切削刃数が0になるのを避けるため多刃仕様にする!

被削材の幅が広い場合、同時切削刃数が増えるため切削抵抗が増える。

そのためワークやマシンが華奢な場合はびびり振動が発生しやすい。

↓

(解決方法)

・事前にワークの剛性確認、切削動力の計算を行い、主軸出力・トルク値よりも必要動力・トルク値が下回っているかを確認する。

・切込みを少なくする

・偶数刃の場合は刃数を減らす(4刃→2刃など)

知っておくと役に立つプチ情報

プチ情報①

刃先の振れ精度を良くするコツ(ねじ止め工具の多刃仕様カッタの場合)

振れ精度が悪くなると面精度に影響が出ます。

また、面精度はあまり気にしない場合でも外周側にも影響がでることはご存じでしたか。

外周側の損傷がバラつくと以下のような影響がでます。

・損傷にバラつきがでやすい。

・バラつきがでるので加工数(寿命)に影響がある。

寿命に影響があるなら振れ精度は良い方がいいですよね!

是非、次の方法を試してください。

インサートのすくい面にコーナー識別マーク(ポッチまたは数字)があります。

このコーナー識別マークを合わせてカッタにセットしてください。

バラバラにセットしたときよりも刃先の振れ精度が良くなる傾向があります。

プチ情報②

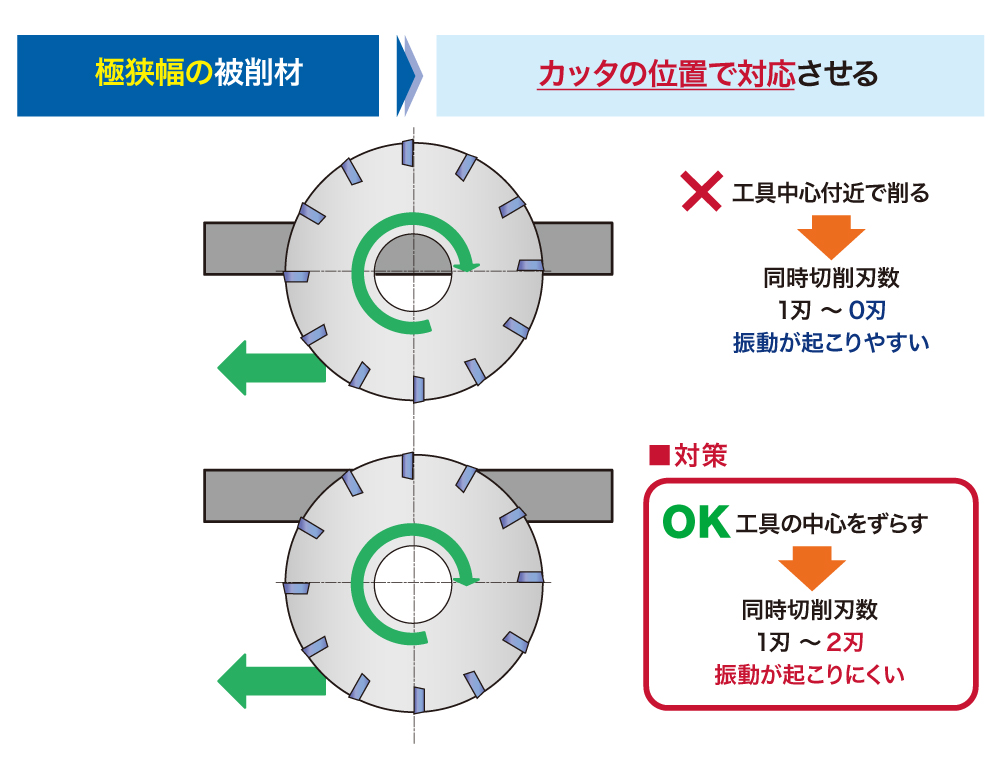

幅の狭い被削材よりもさらに極狭幅の被削材をスムーズに加工するには?

多刃仕様でも1刃~0刃になってしまい振動が起こりやすくなります。

こんな時はカッタの位置で対応させましょう。

工具の中心をずらすことで同時切削刃数が1刃~2刃になり振動が起きにくくなります。

是非お試しください♪

本記事以外にも役立つポイントが盛りだくさん!

高送り加工最新トレンド!!ø12以下も複数刃は当たり前の時代に!(アーカイブ版)無料公開中!

【こんな方におすすめ】

・フライス工具の基礎理論を理解したい方

・高送り工具や多刃工具のメリット・デメリットを理解し、適切な使用場面や使用方法を理解したい方

・最新の高送り工具のトレンドを知りたい方

セミナー全編の視聴をご希望の方は、下記お申込みリンクよりお申込みください。

メールにて視聴用URLをご連絡いたします。

本日の内容に関連するタンガロイ製品はこちら

TungForce-Rec(タング・フォース・レック)

AddDoFeed / DoFeed(アド・ドゥー・フィード/ドゥー・フィード)

TungMeister(タング・マイスター)