面取り加工とは、金属や樹脂などの素材の端面や穴の開口部における角部を斜めに切削する加工手法のことを指します。

具体的には、被削材(ワーク)の鋭利なエッジやバリを除去して、面取りされた平坦な斜面を形成する作業です。

この斜面は、一般的には45度の角度で加工されることが多いですが、用途や目的に応じて角度は異なる場合もあります。

実は面取り加工は日常生活の中で多く目にすることができます。

例えばスマートフォンの四隅を観察してみると、角が斜めや丸くなっており、痛くないように面取りされています。

料理では野菜の角を落とすことで、煮崩れ防止や味が染み込みやすくなることから面取りがよく用いられています。

このように面取りは私たちの身近でよく見られる加工なのです。

- 面取りのメリットや加工時の問題点、解消方法が判る

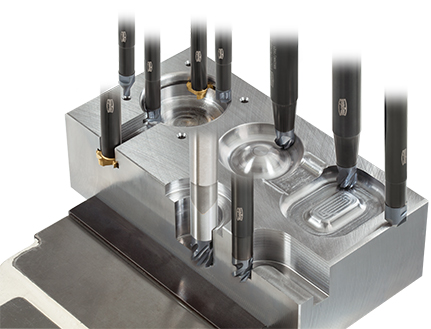

代表的な面取り加工

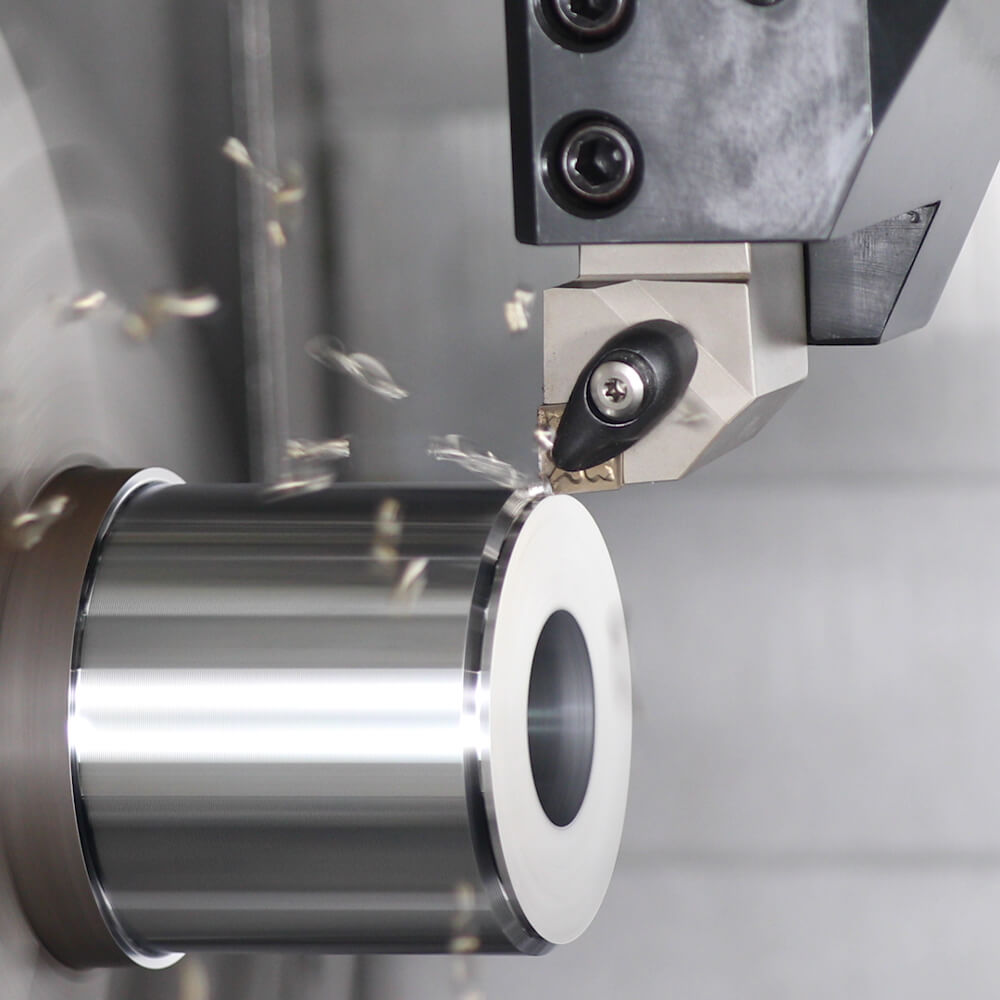

穴周りの面取り

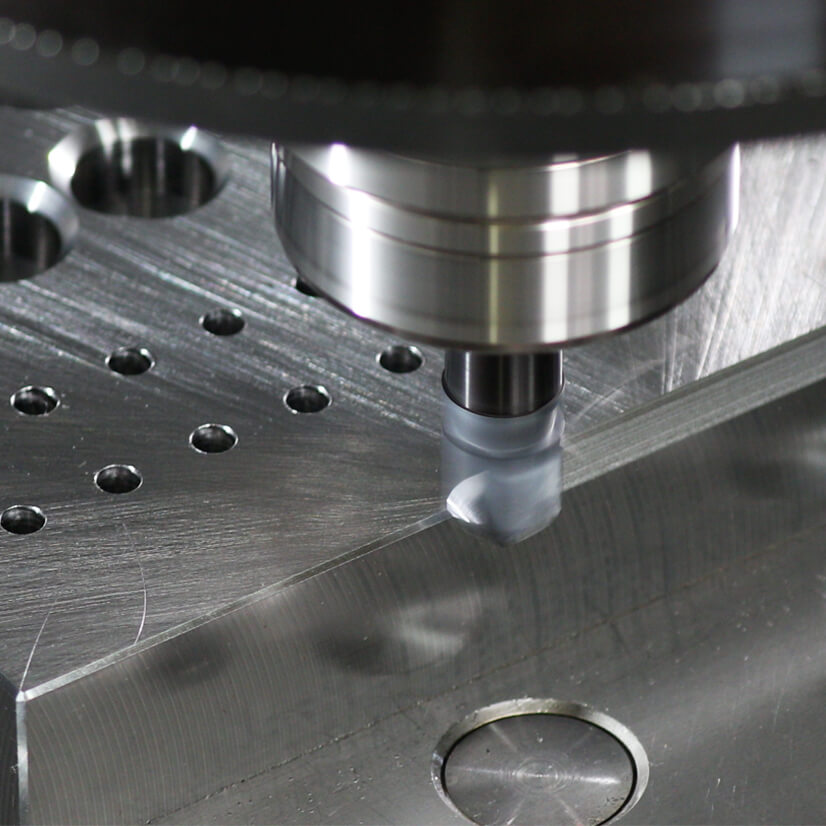

エッジ稜線への面取り

面取り加工の種類

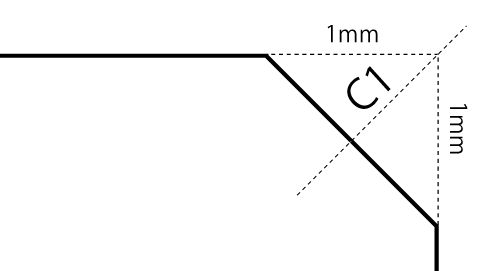

C面取り

「面取り」と言えば「C面取り」を指すケースが多いです。

現場では『 C1 』などと加工指示がされます。これはエッジ部(端部)から1㎜の幅で切り落とすことを意味します。

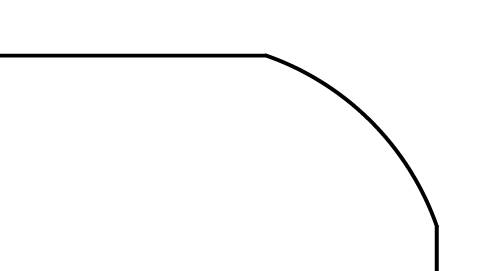

R面取り

怪我防止に最も効果があります。

糸面取り

角部を目に見えない程度削る加工のことです。

C面取りやR面取りまでの必要は無いが、バリが無い程度の面取り指示がある場合に用いられる加工方法です。

面取り加工のメリット

面取り加工には見た目の美しさを追求するだけでなく、製品の品質や機能を向上など多くのメリットがあります。

1. 安全性の向上

鋭利なエッジやバリが取り除かれることで、取り扱い時の怪我のリスクを低減します。

2. 組み立てや取り付けが容易

面取りされた部品は、組み立てや取り付けがスムーズになります。

3. 耐久性の向上

面取りによる応力集中を防ぐことで、部品の疲労強度が向上します。

応力集中:応力がある特定の部分に集中すること

疲労強度:特定の材料が繰り返し発生する応力サイクルに対してどれだけ耐えることができるかを示す指標

4. 仕上げ品質の向上

面取りされた部品は塗装やメッキ時の仕上がりが均一になり、高品質な外観を実現します。

5. 工具の寿命延長

バリや鋭利なエッジ部への加工は突発的な工具損傷を誘発する原因になり得ます。

事前にバリが取り除かれることで、工具の摩耗を低減させる効果が期待できます。

面取り加工の問題点

1. びびりの発生

特にびびりが問題になるのは、突き加工にて穴周りの面取りを行う場合です。面取り角度45度のC面取りを行う場合、工具側の切れ刃も45°の切込み角になります。

切れ刃が45°になると、工具の径側にたわます方向の切削力が大きくなります。

面取り幅がより大きい加工(C2以上)になると、径方向の切削力が大きくなるため、工具のたわみに起因するびびりの発生が顕著になります。

対策1すくい角・ねじれ角が大きく、刃先処理がシャープなものを選ぶ

びびりの主要因である径方向の切削力を減らすため、すくい角・ねじれ角が大きく、刃先処理がシャープな工具を選びましょう。

【特にびびりがひどい場合】

鋼の加工でもアルミ加工用のブレーカを選んでみましょう。

アルミ加工用のブレーカはすくい角が大きく、ホーニングも小さいので切削抵抗が低く、びびり抑制に効果的です。

弊社の主要面取りカッタであるECCやTungQuadなどは面取りに最適化されたすくい角の大きな切れ刃設計を採用しています。

対策2刃数を減らす

びびり発生時は、刃数の少ない工具(刃先交換式カッタであればインサートを4枚→2枚、場合によっては1枚)で加工することにより、びびりを抑制できる場合があります。

対策3工具剛性を向上させる

面取り加工で発生するびびりは、径側に発生する切削抵抗とその切削抵抗に起因する工具のたわみが要因になります。

また、工具の回転数と工具の持つ固有振動数が一致することで、びびりが発生する共振による振動が生じる場合もあります。

剛性の高い工具を使用することで、工具のたわみの抑制と固有振動数が増加、工具の回転数と工具の固有振動数を一致させない対策が可能です。

対策4回転数を低くする

一般的にびびりは回転を落とすことで解消されるケースが多いです。

加工能率や加工面(低速加工だと面が曇る場合がある)に関してデメリットがありますが、これらとのバランスを考慮し、最適な回転数に落とすことでびびり解消に繋がります。

対策5一度に加工する面取り幅を小さくする

工具のたわみを抑制するために、面取り幅を小さくすることもびびりの抑制に効果的です。

面取り幅を小さくすることで発生する切削抵抗を低減することで、工具のたわみを抑制します。

例えば、大きな面取り加工(C5以上)は、ドリルや座繰りカッタなどでワーク(被削材)を多段の穴形状に前加工しておくことで取り代が減り、面取り時のびびり抑制を行える場合があります。

2. 面取り幅が不均一

加工する箇所や穴の位相によって、面取り幅が不均一になる原因は工具のたわみやびびりです。

解決策として前項『1.びびりの発生』で示した対策がこの場合も有効です。

3. 切りくず処理

絡まった切りくずにより、工具破損やワーク(被削材)を傷つけることがあります。

この問題は『1.びびりの発生』同様、連続加工による突き加工で穴周りの面取りを行う際に発生するケースが多いです。

対策1チップブレーカ付きの刃先交換式の面取り工具を使用し、工具への切りくず延び絡みを抑制させる。

対策2加工の途中で『ステップ』または『ドゥエル加工』を行うことで、切りくずを強制的に分断させる。

※ドゥエル加工:ドリル主軸を回転しつつ、送りの進行を瞬間的に停止させる加工方法

タンガロイおすすめの面取り工具

1.TungMeister

面取り加工にも多様なラインナップを有すヘッド交換式工具

- 工具交換はヘッド交換式で容易

- 面取り・スポットドリル向けのヘッドを3種ラインナップ

- センタードリル、裏面取り、R面取り用ヘッドもラインナップ

■面取り・スポットドリル用ヘッド 3種

経済性重視VCP型(中心刃あり)

経済性重視VCP型(中心刃あり) 加工能率重視VCA型(中心刃なし)

加工能率重視VCA型(中心刃なし) 切れ味重視VDS型(中心刃あり)

切れ味重視VDS型(中心刃あり)■センタードリルヘッド

■表面・裏面取り加工用ヘッド

■R面取り

2.ECC

多様の面取りに対応可能な超汎用面取りカッタ

- 1つのカッタで穴径Φ5.0~42.0までの面取り加工に対応(面取り角45°の場合)

- 切れ味の優れる刃先仕様で高品位な面取り加工を実現

- 切れ刃長が長いため面取り幅の大きな加工にも対応

- 面取り角30°,45°,60°に対応

対応用途:突き面取り加工、転削面取り加工

詳しくはこちら

3.TungQuad面取り

4コーナ仕様で経済的。C2.5までの小さな面取り加工に最適

- 4コーナ仕様の小型インサートでランニングコストを低減

- 切れ味の優れる切れ刃設計でびびりを抑制、高品位な加工面を実現

- シャープな切れ刃設計のアルミ用ブレーカも設定

- 裏面取り加工にも対応

対応用途:突き面取り加工、転削面取り加工、裏面取り加工

詳しくはこちら

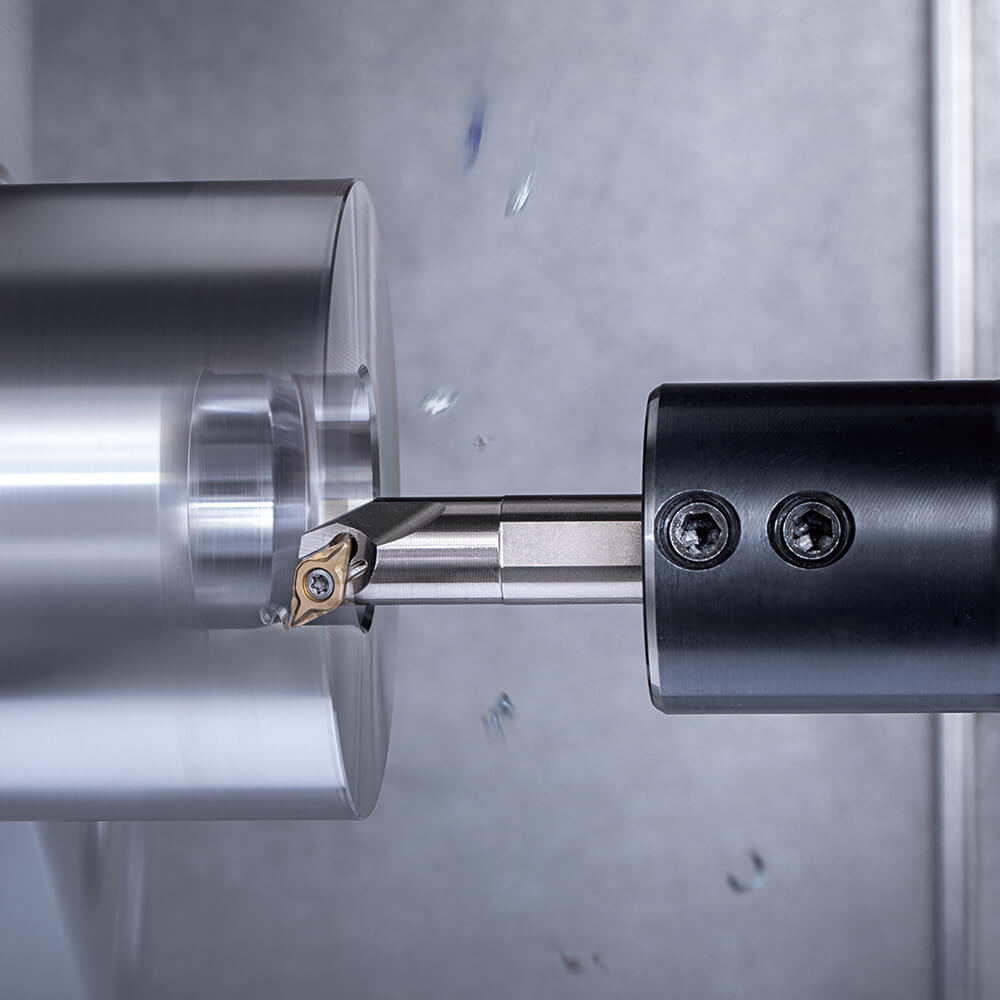

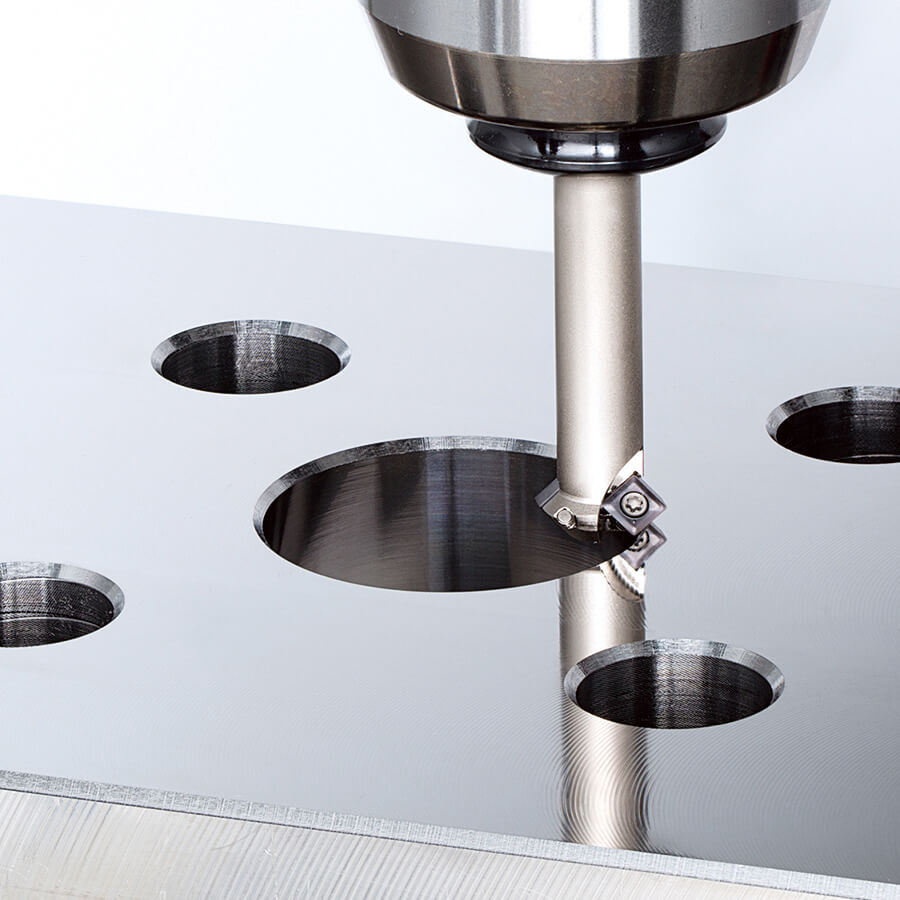

更なる面取り加工の効率化を達成する特殊面取り付きドリル

タンガロイのヘッド交換式特殊面取り付きドリルは、革新的なデザインと実用性を兼ね備え、加工の精度と効率、経済性を大幅に改善します。

詳しくはこちら

再研削の不要性と管理の手間削減

ヘッド交換式ドリルは使用済みヘッドを新品と交換するだけ。

再研削の必要もなく、工具管理の手間が大幅に軽減されます。

安定した長寿命と品質の一貫性

常に新品のヘッドを使用するので、再研削や再コーティングに伴う工具寿命の性能劣化や品質のばらつきを防ぎます。

安定した長寿命加工、高品質な結果を得ることができます。

ワーク(被削材)不良リスクの低減

ヘッド交換式ドリルでは、工具の突出し長やドリルと面取り刃間の距離が変化しません。

加工時の寸法精度が保たれ、ワークの不良リスクが大幅に減少します。

面取り刃の切りくず処理性改善

ヘッド交換式特殊面取り付きドリルの面取り刃に、チップブレーカ付きインサートを使用。

チップブレーカが面取りで発生する切りくずを適切にコントロール、切りくずの伸び絡みを抑制します。

さぁ、始めましょう!

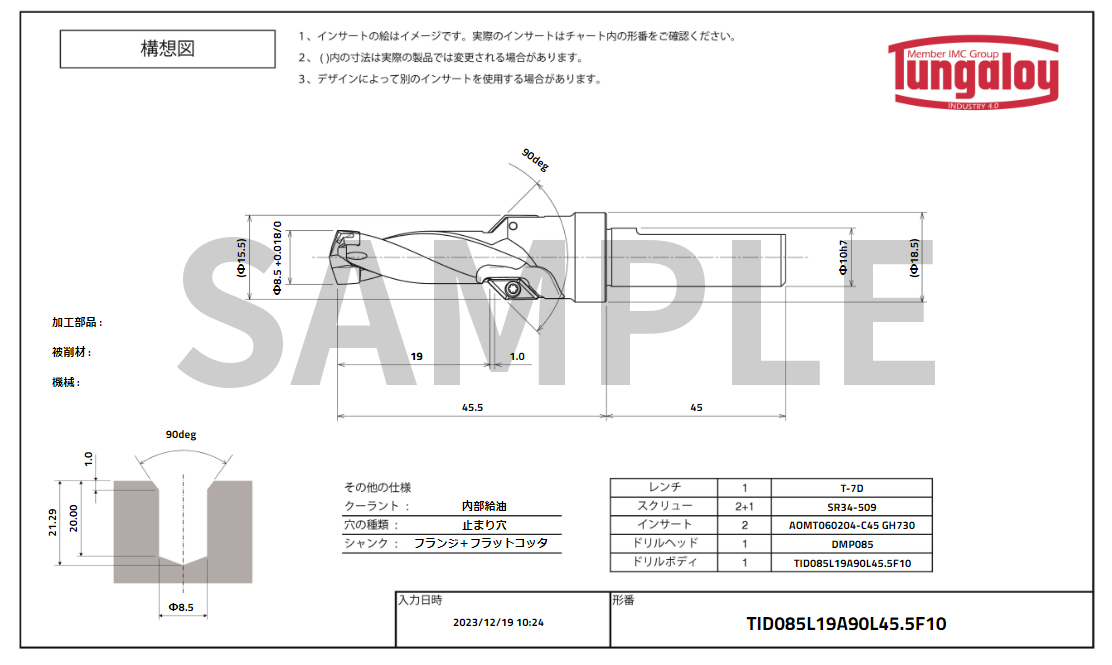

特殊穴あけ工具用作図システム

これまで図面作成に時間を要していた特殊穴あけ工具。

いつでもどこでも気軽に簡易図面を作図できるサービスが誕生しました。

『特殊穴あけ工具用作図システム』

必要な工具の情報を入力することで、面取り機能付き特殊穴あけ工具の簡易図面を作図いただけます。

いつでもどこでも

パソコン、スマートフォン、タブレットから24時間いつでも簡易図面を作図いただけます。

最短1分

入力項目は穴形状の数値やいくつかの選択肢のみ。最短1分で作図が可能です。

PDFダウンロード機能

作成した図面はPDFとしてダウンロードいただけます(ダウンロード回数に制限はありません)

作図回数『無制限』

作図は何回でもお試しいただけます。利用制限はございません。