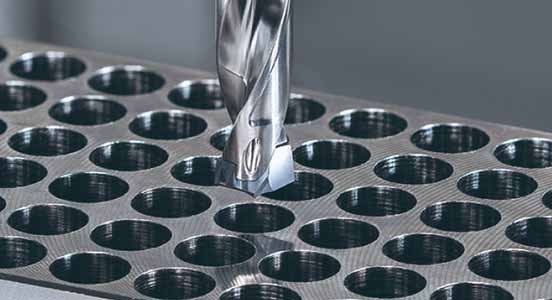

優れた切削性能を発揮する超高性能エンドミル

ソリッドエンドミルシリーズ SolidMeister はバリエーション豊かなアイテムで、お客様のアプリケーションに高能率と安定化をプラスします!

使用用途 & 特長

使用用途

特長

多様なアプリケーションに対応するバリエーション豊かなアイテム

ソリッドエンドミル&材種

標準切削条件

VariableMeister

溝加工/荒加工 ae = 0.4×D以上

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 (溝加工) |

||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 140 – 180 | 0.03 – 0.045 | 0.035 – 0.055 | 0.05 – 0.07 | 2xD |

| 合金鋼 | – 300 HB | 70 – 150 | 0.025 – 0.04 | 0.035 – 0.055 | 0.05 – 0.07 | 2xD | |

|

ステンレス鋼 | – 200 HB | 60 – 100 | 0.025 – 0.045 | 0.035 – 0.05 | 0.04 – 0.065 | 1xD |

|

鋳鉄 | 150 – 200 HB | 80 – 180 | 0.025 – 0.05 | 0.035 – 0.065 | 0.05 – 0.075 | 2xD |

|

アルミ合金 | – | 300 – 750 | 0.025 – 0.05 | 0.035 – 0.065 | 0.035 – 0.09 | 2xD |

|

チタン合金 | – 40 HRC | 20 – 50 | 0.025 – 0.04 | 0.03 – 0.05 | 0.035 – 0.085 | 1xD |

|

高硬度鋼 | – 60 HRC | 20 – 30 | 0.01 – 0.02 | 0.02 – 0.04 | 0.03 – 0.06 | 0.5xD |

中仕上げ加工/肩削り ae = 0.1~0.4xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 150 – 220 | 0.035 – 0.075 | 0.075 – 0.09 | 0.085 – 0.1 | 2xD |

| 合金鋼 | – 300 HB | 70 – 160 | 0.025 – 0.065 | 0.05 – 0.09 | 0.055 – 0.09 | 2xD | |

|

ステンレス鋼 | – 200 HB | 80 – 130 | 0.03 – 0.05 | 0.04 – 0.06 | 0.05 – 0.065 | 2xD |

|

鋳鉄 | 150 – 250 HB | 130 – 220 | 0.035 – 0.065 | 0.05 – 0.075 | 0.075 – 0.09 | 2xD |

|

アルミ合金 | – | 350 – 850 | 0.05 – 0.075 | 0.075 – 0.1 | 0.075 – 0.1 | 2xD |

|

チタン合金 | – 40 HRC | 40 – 60 | 0.035 – 0.05 | 0.04 – 0.065 | 0.04 – 0.065 | 2xD |

|

高硬度鋼 | – 60 HRC | 30 – 70 | 0.015 – 0.045 | 0.03 – 0.05 | 0.05 – 0.075 | 2xD |

仕上げ加工/低切込み高送り加工 ae = 0.05~0.1xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 170 – 280 | 0.06 – 0.09 | 0.085 – 0.1 | 0.1 – 0.125 | apmax |

| 合金鋼 | – 300 HB | 110 – 220 | 0.06 – 0.09 | 0.085 – 0.1 | 0.1 – 0.125 | apmax | |

|

ステンレス鋼 | – 200 HB | 100 – 160 | 0.035 – 0.055 | 0.05 – 0.065 | 0.055 – 0.075 | apmax |

|

鋳鉄 | 150 – 250 HB | 180 – 280 | 0.04 – 0.075 | 0.075 – 0.08 | 0.08 – 0.1 | apmax |

|

アルミ合金 | – | 350 – 900 | 0.055 – 0.09 | 0.085 – 0.125 | 0.125 – 0.18 | apmax |

|

チタン合金 | – 40 HRC | 50 – 70 | 0.04 – 0.065 | 0.05 – 0.075 | 0.075 – 0.11 | apmax |

|

高硬度鋼 | – 60 HRC | 40 – 80 | 0.025 – 0.05 | 0.04 – 0.065 | 0.06 – 0.08 | apmax |

・切込み量aeが大きい側の場合には、切削速度Vcは低い側の数値で開始してください

・溝長が長いアイテムは、切削速度、送りをびびりの発生状態に応じて低く設定してください

・エアーブローが推奨ですが、ステンレス鋼、チタン合金、耐熱合金の加工には水溶性切削油剤の使用が効果的です

・機械や取り付けなど、剛性が少なくびびりが発生するような場合には、切削速度と送りを同じ比率で下げてください

・工具の突き出し長さが長く、びびりが発生する場合には、切削速度Vcと送りfzを20 ~ 40 %低くしてください

FinishMeister / ShredMeister

溝加工/荒加工

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 (溝加工) |

||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 140 – 180 | 0.035 – 0.055 | 0.045 – 0.07 | 0.06 – 0.0825 | 2xD |

| 合金鋼 | – 300 HB | 70 – 150 | 0.03 – 0.045 | 0.045 – 0.07 | 0.06 – 0.0825 | 2xD | |

|

ステンレス鋼 | – 200 HB | 60 – 100 | 0.03 – 0.055 | 0.045 – 0.06 | 0.05 – 0.0675 | 1xD |

|

鋳鉄 | 150 – 200 HB | 80 – 180 | 0.03 – 0.06 | 0.045 – 0.08 | 0.06 – 0.09 | 2xD |

|

アルミ合金 | – | 300 – 750 | 0.03 – 0.06 | 0.045 – 0.08 | 0.04 – 0.105 | 2xD |

|

チタン合金 | – 40 HRC | 20 – 50 | 0.03 – 0.045 | 0.04 – 0.06 | 0.04 – 0.105 | 1xD |

|

高硬度鋼 | – 60 HRC | 20 – 30 | 0.015 – 0.025 | 0.025 – 0.07 | 0.06 – 0.075 | 0.5xD |

中仕上げ加工/肩削り ae = 0.1~0.4xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 150 – 220 | 0.045 – 0.09 | 0.09 – 0.11 | 0.1 – 0.12 | 2xD |

| 合金鋼 | – 300 HB | 70 – 160 | 0.03 – 0.075 | 0.06 – 0.1 | 0.065 – 0.105 | 2xD | |

|

ステンレス鋼 | – 200 HB | 80 – 130 | 0.035 – 0.06 | 0.055 – 0.07 | 0.06 – 0.075 | 2xD |

|

鋳鉄 | 150 – 250 HB | 130 – 220 | 0.045 – 0.075 | 0.06 – 0.09 | 0.09 – 0.105 | 2xD |

|

アルミ合金 | – | 350 – 850 | 0.06 – 0.09 | 0.09 – 0.12 | 0.12 – 0.15 | 2xD |

|

チタン合金 | – 40 HRC | 40 – 60 | 0.045 – 0.06 | 0.055 – 0.07 | 0.075 – 0.12 | 2xD |

|

高硬度鋼 | – 60 HRC | 30 – 70 | 0.02 – 0.055 | 0.045 – 0.07 | 0.06 – 0.09 | 2xD |

仕上げ加工/小切削幅高送り加工 ae = 0.05~0.1xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 170 – 280 | 0.075 – 0.11 | 0.11 – 0.12 | 0.12 – 0.15 | apmax |

| 合金鋼 | – 300 HB | 110 – 220 | 0.075 – 0.11 | 0.11 – 0.12 | 0.12 – 0.15 | apmax | |

|

ステンレス鋼 | – 200 HB | 100 – 160 | 0.045 – 0.07 | 0.06 – 0.075 | 0.065 – 0.09 | apmax |

|

鋳鉄 | 150 – 250 HB | 180 – 280 | 0.05 – 0.09 | 0.09 – 0.1 | 0.09 – 0.12 | apmax |

|

アルミ合金 | – | 350 – 900 | 0.065 – 0.11 | 0.11 – 0.15 | 0.15 – 0.22 | apmax |

|

チタン合金 | – 40 HRC | 50 – 70 | 0.055 – 0.075 | 0.06 – 0.09 | 0.09 – 0.12 | apmax |

|

高硬度鋼 | – 60 HRC | 40 – 80 | 0.03 – 0.06 | 0.05 – 0.09 | 0.075 – 0.105 | apmax |

・切削幅aeが上限の場合には、切削速度Vcは下限の数値で開始してください

・エアーブローが推奨ですが、ステンレス鋼、チタン合金、耐熱合金の加工には、水溶性切削油剤の使用が効果的です

・機械や治具などの剛性が少なく、びびりが発生するような場合には、切削速度Vcと送りf zを同じ比率で下げてください

・工具の突き出し長さが長く、びびりが発生する場合には、切削速度Vcと送りfzを20 ~ 40 %低くしてください

SolidMeister / EcoMeister

溝加工/荒加工

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 (溝加工) |

||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 140 – 180 | 0.025 – 0.035 | 0.03 – 0.045 | 0.04 – 0.055 | 1xD |

| 合金鋼 | – 300 HB | 70 – 150 | 0.02 – 0.03 | 0.03 – 0.045 | 0.04 – 0.055 | 1xD | |

|

ステンレス鋼 | – 200 HB | 60 – 100 | 0.02 – 0.035 | 0.03 – 0.04 | 0.035 – 0.045 | 0.5xD |

|

鋳鉄 | 150 – 200 HB | 80 – 180 | 0.02 – 0.04 | 0.03 – 0.05 | 0.04 – 0.06 | 1xD |

|

アルミ合金 | – | 300 – 750 | 0.02 – 0.04 | 0.03 – 0.05 | 0.03 – 0.07 | 1xD |

|

チタン合金 | – 40 HRC | 20 – 50 | 0.02 – 0.03 | 0.02 – 0.03 | 0.03 – 0.07 | 0.25xD |

|

高硬度鋼 | – 60 HRC | 20 – 30 | 0.01 – 0.015 | 0.02 – 0.045 | 0.04 – 0.05 | 0.2xD |

中仕上げ加工/肩削り ae = 0.1~0.4xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 150 – 220 | 0.03 – 0.06 | 0.06 – 0.07 | 0.07 – 0.08 | 2xD |

| 合金鋼 | – 300 HB | 70 – 160 | 0.02 – 0.05 | 0.04 – 0.065 | 0.045 – 0.07 | 2xD | |

|

ステンレス鋼 | – 200 HB | 80 – 130 | 0.025 – 0.04 | 0.035 – 0.045 | 0.04 – 0.05 | 2xD |

|

鋳鉄 | 150 – 250 HB | 130 – 220 | 0.03 – 0.05 | 0.04 – 0.06 | 0.06 – 0.07 | 2xD |

|

アルミ合金 | – | 350 – 850 | 0.04 – 0.06 | 0.06 – 0.08 | 0.08 – 0.1 | 2xD |

|

チタン合金 | – 40 HRC | 40 – 60 | 0.03 – 0.04 | 0.035 – 0.05 | 0.05 – 0.08 | 2xD |

|

高硬度鋼 | – 60 HRC | 30 – 70 | 0.015 – 0.035 | 0.035 – 0.055 | 0.045 – 0.06 | 2xD |

仕上げ加工/小切削幅高送り加工 ae = 0.05~0.1xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 170 – 280 | 0.05 – 0.07 | 0.07 – 0.08 | 0.08 – 0.1 | apmax |

| 合金鋼 | – 300 HB | 110 – 220 | 0.05 – 0.07 | 0.07 – 0.08 | 0.08 – 0.1 | apmax | |

|

ステンレス鋼 | – 200 HB | 100 – 160 | 0.03 – 0.045 | 0.04 – 0.05 | 0.045 – 0.06 | apmax |

|

鋳鉄 | 150 – 250 HB | 180 – 280 | 0.035 – 0.06 | 0.06 – 0.065 | 0.065 – 0.08 | apmax |

|

アルミ合金 | – | 350 – 900 | 0.045 – 0.07 | 0.07 – 0.1 | 0.1 – 0.15 | apmax |

|

チタン合金 | – 40 HRC | 50 – 70 | 0.035 – 0.05 | 0.04 – 0.06 | 0.06 – 0.085 | apmax |

|

高硬度鋼 | – 60 HRC | 40 – 80 | 0.02 – 0.04 | 0.04 – 0.06 | 0.05 – 0.07 | apmax |

・切削幅aeが上限の場合には、切削速度Vcは下限の数値で開始してください

・溝長が長いアイテム(2xDを超える)刃数が5枚刃を超えるアイテムは、溝加工には適しません

・AH750材種を使用する場合、切削速度Vcを20 ~ 30 %低くすることが寿命に対して効果的です

・エアーブローが推奨ですが、ステンレス鋼、チタン合金、耐熱合金の加工には、水溶性切削油剤の使用が効果的です

・機械や治具などの剛性が少なく、びびりが発生するような場合には、切削速度Vcと送りfzを同じ比率で下げてください

・工具の突き出し長さが長く、びびりが発生する場合には、切削速度Vcと送りfzを20~40%低くしてください(Variable/FinishMeisterの使用が最も有効です)

・溝加工において高硬度鋼、耐熱鋼、一部ステンレス鋼は、ap = 0.2xDより確認しながらapをアップさせてください

・肩削り加工において高硬度鋼、耐熱鋼の切削幅は、ae = 0.05xDより確認しながらアップしてください

・刃数の多いアイテムが仕上げ加工や小切削幅高送り加工に有効です

・高切り込み加工にはVariableMeisterが適しています

・仕上げ加工において壁面の粗さを得るには、低送りで使用してください

ボールエンドミル

形状加工(荒~中仕上げ加工)

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø3 – ø6 | ø8 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 125 – 200 | 0.02 – 0.055 | 0.04 – 0.08 | 0.06 – 0.11 | 0.05 – 0.12 x D |

| 合金鋼 | – 300 HB | 100 – 150 | 0.01 – 0.035 | 0.03 – 0.05 | 0.045 – 0.06 | 0.04 – 0.1 x D | |

|

ステンレス鋼 | – 200 HB | 110 | 0.015 – 0.03 | 0.03 – 0.04 | 0.05 – 0.06 | 0.05 – 0.1 x D |

|

鋳鉄 | 150 – 250 HB | 150 – 180 | 0.03 – 0.06 | 0.06 – 0.09 | 0.09 – 0.12 | 0.08 – 0.15 x D |

|

チタン合金 | – 40 HRC | 30 – 60 | 0.008 – 0.02 | 0.025 – 0.03 | 0.03 – 0.04 | 0.04 – 0.08 x D |

| 耐熱合金 | – 40 HRC | 20 – 30 | 0.008 – 0.02 | 0.025 – 0.03 | 0.03 – 0.04 | 0.04 – 0.08 x D | |

|

高硬度鋼 | – 49 HRC | 70 – 80 | 0.008 – 0.02 | 0.025 – 0.03 | 0.03 – 0.04 | 0.04 – 0.08 x D |

| 高硬度鋼 | 50 – 60 HRC | 30 – 40 | 0.005 – 0.008 | 0.007 – 0.013 | 0.009 – 0.02 | 0.03 – 0.06 x D | |

仕上げ加工

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ap 目安 | ||

|---|---|---|---|---|---|---|---|

| ø3 – ø6 | ø8 – ø12 | ø16 – ø20 | |||||

|

炭素鋼 | – 300 HB | 170 – 280 | 0.017 – 0.046 | 0.034 – 0.068 | 0.051 – 0.094 | 0.02 x D |

| 合金鋼 | – 300 HB | 120 – 165 | 0.008 – 0.03 | 0.025 – 0.043 | 0.038 – 0.051 | 0.01 x D | |

|

ステンレス鋼 | – 200 HB | 150 | 0.012 – 0.026 | 0.025 – 0.034 | 0.042 – 0.051 | 0.01 x D |

|

鋳鉄 | 150 – 250 HB | 200 – 220 | 0.025 – 0.051 | 0.051 – 0.077 | 0.076 – 0.102 | 0.03 x D |

|

チタン合金 | – 40 HRC | 30 – 60 | 0.007 – 0.017 | 0.021 – 0.026 | 0.025 – 0.034 | 0.01 x D |

| 耐熱合金 | – 40 HRC | 20 – 30 | 0.007 – 0.017 | 0.021 – 0.026 | 0.025 – 0.034 | 0.01 x D | |

|

高硬度鋼 | – 49 HRC | 100 | 0.007 – 0.017 | 0.021 – 0.026 | 0.025 – 0.034 | 0.01 x D |

| 高硬度鋼 | 50 – 60 HRC | 40 – 50 | 0.004 – 0.007 | 0.006 – 0.011 | 0.007 – 0.017 | 0.01 x D | |

・AH750材種を使用する場合、切削速度Vcを20 ~ 30 %低くすることが寿命に対して効果的です

・エアーブローが推奨ですが、ステンレス鋼、チタン合金、耐熱合金の加工には、水溶性切削油剤の使用が効果的です

・機械や治具などの剛性が少なく、びびりが発生するような場合には、切削速度Vcと送りfzを同じ比率で下げてください

・工具の突き出し長さが長く、びびりが発生する場合には、切削速度Vcと送りfzを20 ~ 40%低くしてください(Variableタイプの使用が有効です)

高送り用エンドミル

形状加工(荒加工) TEFF**N4…

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ||

|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | ||||

|

炭素鋼 | – 300 HB | 140 – 180 | 0.25 – 0.48 | 0.35 – 0.67 | 0.52 – 0.9 |

| 合金鋼 | – 300 HB | 120 – 130 | 0.2 – 0.28 | 0.3 – 0.38 | 0.43 – 0.57 | |

|

ステンレス鋼 | – 200 HB | 120 | 0.25 – 0.3 | 0.35 – 0.43 | 0.52 – 0.6 |

|

鋳鉄 | 150 – 250 HB | 160 – 180 | 0.3 – 0.45 | 0.45 – 0.6 | 0.6 – 0.8 |

|

高硬度鋼 | – 49 HRC | 100 | 0.16 – 0.2 | 0.25 – 0.33 | 0.4 – 0.48 |

| 高硬度鋼 | 50 – 60 HRC | 60 – 80 | 0.1 – 0.16 | 0.16 – 0.3 | 0.2 – 0.45 | |

・各工具径において、最大切込み量 APMXおよびfzの制約が異なりますので、ご注意願います

・エアーブローが推奨ですが、ステンレス鋼、チタン合金、耐熱合金の加工には、水溶性切削油剤の使用が効果的です

・機械や治具などの剛性が少なく、びびりが発生するような場合には、切削速度Vcと送りfzを同じ比率で下げてください

・工具の突き出し長さが長く、びびりが発生する場合には、切削速度Vcと送りfzを20 ~ 40 %低くしてください

形状加工(荒加工) TCFF**A3…

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | ||

|---|---|---|---|---|---|---|

| ø6 – ø8 | ø10 – ø12 | ø16 – ø20 | ||||

|

鋳鉄 | 150 – 250 HB | 250 – 1000 | 0.1 – 0.15 | 0.17 – 0.19 | 0.23 – 0.25 |

| ダクタイル鋳鉄 | 150 – 250 HB | 250 – 1000 | 0.1 – 0.15 | 0.17 – 0.19 | 0.23 – 0.25 | |

| 可鍛鋳鉄 | 150 – 250 HB | 250 – 1000 | 0.1 – 0.15 | 0.17 – 0.19 | 0.23 – 0.25 | |

|

非鉄金属/ グラファイト |

– | 500 – 1500 | 0.1 – 0.15 | 0.17 – 0.19 | 0.23 – 0.25 |

|

ニッケル基合金 | – | 250 – 1000 | 0.1 – 0.13 | 0.15 – 0.18 | 0.20 – 0.22 |

ニッケル基合金を加工する場合は、切削速度250 m/min以上でドライ加工を行ってください。

トロイダルエンドミル

中仕上げ加工/肩削り ae = 0.1~0.4xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | |||

|---|---|---|---|---|---|---|---|

| ø2 | ø3 | ø4 | ø6 | ||||

|

炭素鋼 | – 300 HB | 150 – 220 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

| 合金鋼 | – 300 HB | 70 – 160 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 | |

|

ステンレス鋼 | – 200 HB | 80 – 130 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

鋳鉄 | 150 – 250 HB | 130 – 220 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

アルミ合金 | – | 350 – 850 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

チタン合金 | – | 40 – 60 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

高硬度鋼 | – 60 HRC | 30 – 70 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

溝加工 / 荒加工

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | |||

|---|---|---|---|---|---|---|---|

| ø2 | ø3 | ø4 | ø6 | ||||

|

炭素鋼 | – 300 HB | 140 – 180 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

| 合金鋼 | – 300 HB | 70 – 150 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 | |

|

ステンレス鋼 | – 200 HB | 60 – 100 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

鋳鉄 | 150 – 200 HB | 80 – 180 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

アルミ合金 | – | 300 – 750 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

チタン合金 | – | 20 – 50 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

高硬度鋼 | – 60 HRC | 20 – 30 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

仕上げ加工/小切削幅高送り加工 ae = 0.05~0.1xD

| ISO | 被削材 | 硬さ | 切削速度 Vc (m/min) |

刃当り送り: fz (mm/t) | |||

|---|---|---|---|---|---|---|---|

| ø2 | ø3 | ø4 | ø6 | ||||

|

炭素鋼 | – 300 HB | 170 – 280 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

| 合金鋼 | – 300 HB | 110 – 220 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 | |

|

ステンレス鋼 | – 200 HB | 100 – 160 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

鋳鉄 | 150 – 250 HB | 180 – 280 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

アルミ合金 | – | 350 – 900 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

チタン合金 | – | 50 – 70 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

|

高硬度鋼 | – 60 HRC | 40 – 80 | 0.01 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 | 0.03 – 0.07 |

・切削幅aeが上限の場合には、切削速度Vcは下限の数値で開始してください

・溝長が長いアイテム(2xDを超える)は溝加工には適しません

・エアーブローが推奨ですが、ステンレス鋼、チタン合金、耐熱合金の加工には、水溶性切削油剤の使用が効果的です

・機械や治具などの剛性が少なく、びびりが発生するような場合には、切削速度Vcと送りfzを同じ比率で下げてください

・工具の突き出し長さが長く、びびりが発生する場合には、切削速度Vcと送りfzを20 ~ 40 %低くしてください

・溝加工において高硬度鋼、耐熱鋼、一部ステンレス鋼は、ap = 0.2xDより確認しながらapをアップさせてください

・肩削り加工において高硬度鋼、耐熱鋼の切削幅は、ae = 0.05xDより確認しながらアップしてください

・仕上げ加工において壁面の粗さを得るには、低送りで使用してください

バレルエンドミル

| ISO | 被削材 | 硬さ | 選択基準 | 材種 | 切削速度 Vc (m/min) | 刃当り送り: fz (mm/t) |

|||

|---|---|---|---|---|---|---|---|---|---|

| 工具径: DC (mm) |

|||||||||

| 8 | 10 | 12 | |||||||

|

低炭素鋼 SS400, S15C など |

– 200 HB | 第一選択 | AH710 | 210 – 300 | 0.04 – 0.08 | 0.05 – 0.1 | 0.06 – 0.12 | |

| 炭素鋼、合金鋼 S55C, SCM440 など |

– 300 HB | 第一選択 | AH710 | 160 – 240 | 0.024 – 0.064 | 0.03 – 0.08 | 0.036 – 0.096 | ||

| プリハードン鋼 PX5, NAK80 など |

30 – 40 HRC | 第一選択 | AH710 | 130 – 200 | 0.016 – 0.064 | 0.02 – 0.08 | 0.024 – 0.096 | ||

|

ステンレス鋼 SUS304, SUS316 など |

– | 第一選択 | AH710 | 60 – 110 | 0.016 – 0.056 | 0.02 – 0.07 | 0.024 – 0.084 | |

|

ねずみ鋳鉄 FC250, FC300 など |

150 – 250 HB | 第一選択 | AH710 | 150 – 275 | 0.04 – 0.08 | 0.05 – 0.1 | 0.06 – 0.12 | |

| ダクタイル鋳鉄 FCD400 など |

150 – 250 HB | 第一選択 | AH710 | 150 – 200 | 0.04 – 0.08 | 0.05 – 0.1 | 0.06 – 0.12 | ||

|

チタン合金 Ti-6Al-4V など |

– | 第一選択 | AH710 | 60 – 90 | 0.016 – 0.032 | 0.02 – 0.04 | 0.024 – 0.048 | |

| 耐熱合金 インコネル718 など |

– | 第一選択 | AH710 | 20 – 35 | 0.016 – 0.032 | 0.02 – 0.04 | 0.024 – 0.048 | ||

|

高硬度材 | SKD61 など | 40 – 50 HRC | 第一選択 | AH710 | 40 – 80 | 0.008 – 0.024 | 0.01 – 0.03 | 0.012 – 0.036 |

| SKD11 など | 50 – 60 HRC | 第一選択 | AH710 | 40 – 80 | 0.008 – 0.024 | 0.01 – 0.03 | 0.012 – 0.036 | ||

この製品の詳細については、e-Catalogを見るか、製品パンフレットをダウンロードしてください。