社内全体で積極的な改善行動が生まれるように

導入背景

導入前は、市販の棚に工具を並べて管理していました。持ち出しの際は、記録表に数量や日付、名前を記入という形にしていましたが、漏れやミスが多く、数が合わないことも度々ありました。発注に関しても、基準点のみ決め作業者に任せた運用でしたが、発注漏れの頻度が高く、結果的に在庫量を増やし発注手配の頻度を抑えるやり方にせざるを得ませんでした。この状況の改善を期待し、MATRIXを検討し始めました。

効果

誰でも簡単に、正確な工具を取り出すことができるので、一人一人の作業効率が格段にあがり工具管理に費やす時間が大幅に低減されました。また信頼性と透明性の高いデータをリアルタイムで確認・分析できるので、社内全体で工具管理への意識が高まり、積極的な改善行動が生まれるようになりました。

情報共有や社内伝達がスピードアップしたことも嬉しい変化です。そのおかげで余剰在庫や欠品リスクも低減し、工具費削減にも貢献しています。また直感的に理解できる操作画面なので、導入にあたって大掛かりな教育が必要なく、すぐに運用できたのもありがたかったです。シンプルなデザインも好評で、工場内に置いてもまったく違和感はありません。日本の製造現場でもどんどん増えていくのではないでしょうか。

活用法

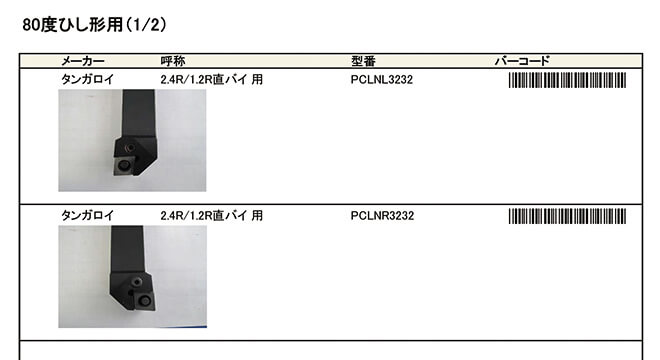

大半の作業者はより効率的に取り出しができるよう、検索機能を使って工具を取り出すので、追加アイテムコード(型番とは別の呼び名が登録できる個所)に社内での呼び名を入れ、取り出し間違いが起きないようにしています。またホルダに関しては印字された型番が見えづらいことが多いので、バーコードと型番写真が一緒に掲載されている資料を別途用意し、読み取るようにしています。