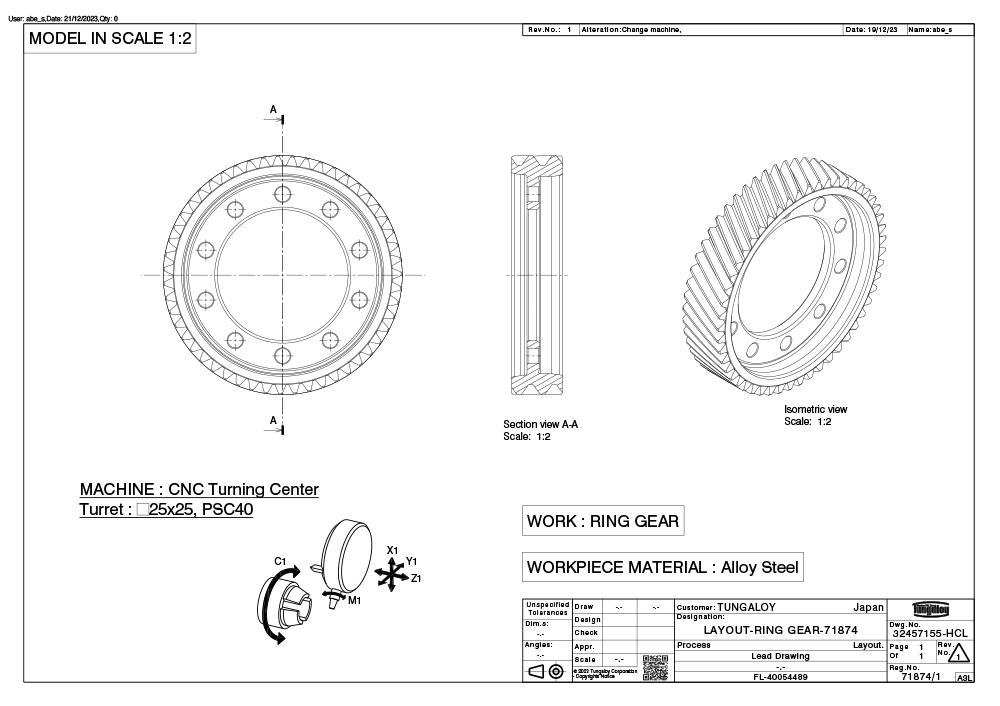

自動車産業 – リングギア

自動車部品のリングギア は、車両のトランスミッションやデファレンシャル(差動装置)などの機械式システムにおいて、動力を伝達するための重要な部品です。リングギアは高い耐久性と強度が要求されます。自動車は様々な環境や負荷下で使用されるため、リングギアは長期間の使用に耐える必要があります。そのため、通常、合金鋼などの高強度素材で作られます。

タンガロイは、加工難易度があがる高強度材の加工においても、加工効率と品質向上を実現する包括的な切削ソリューションを提供いたします。

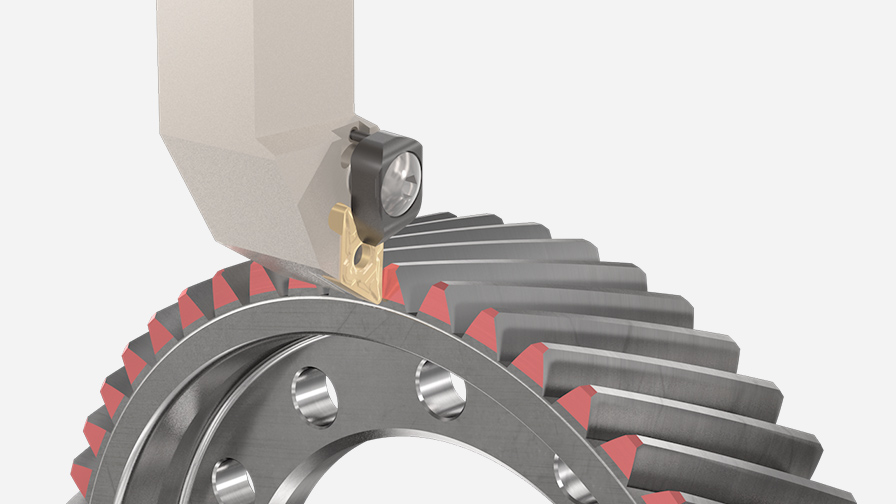

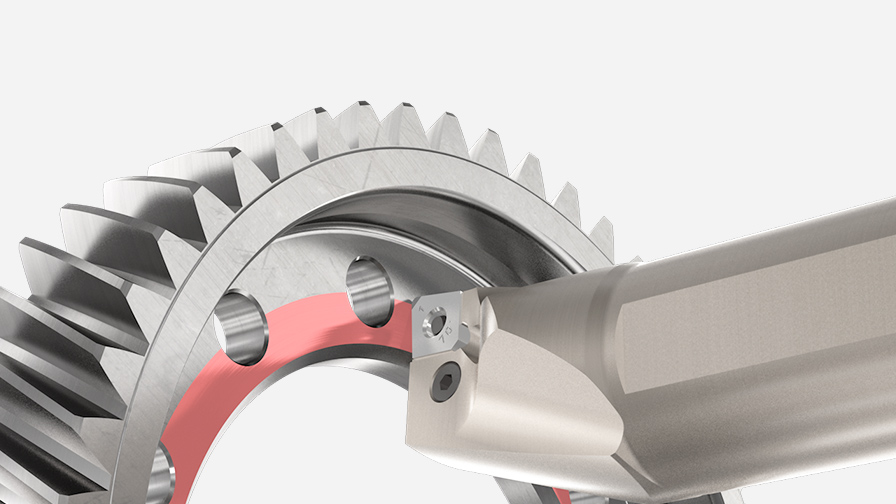

ツーリングコンセプト

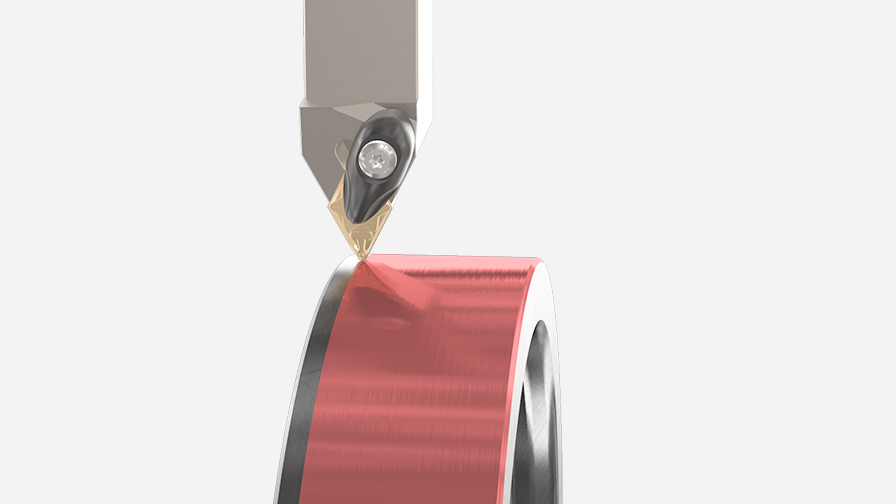

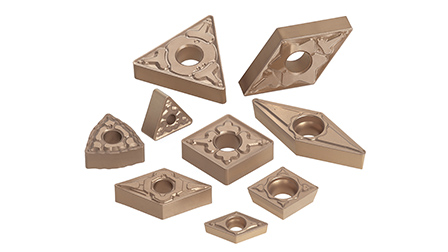

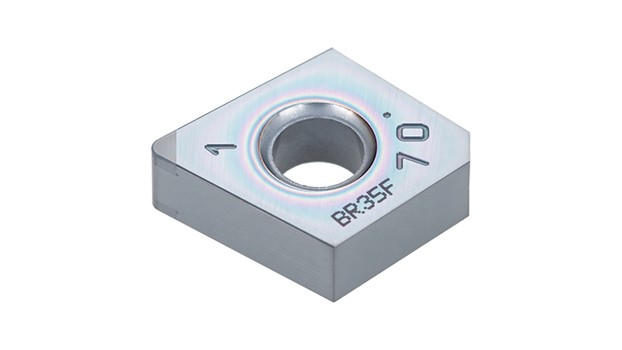

- 耐摩耗性と耐欠損性に優れた材種により安定した長寿命を実現

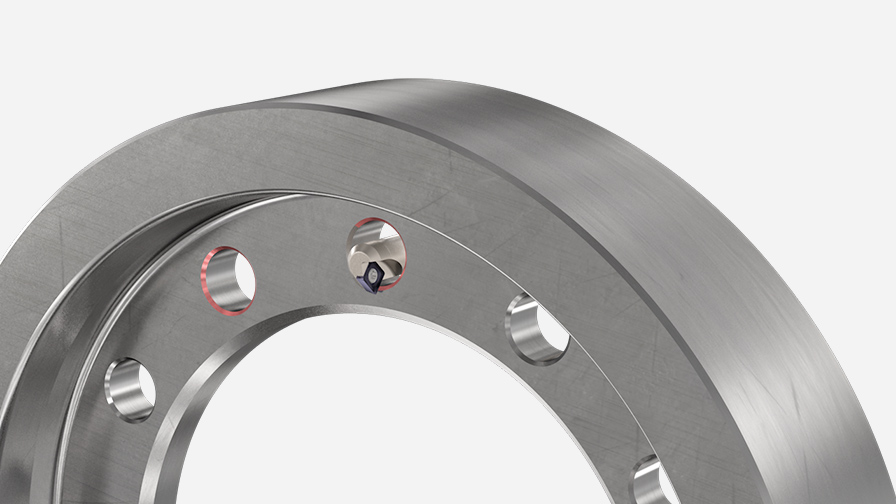

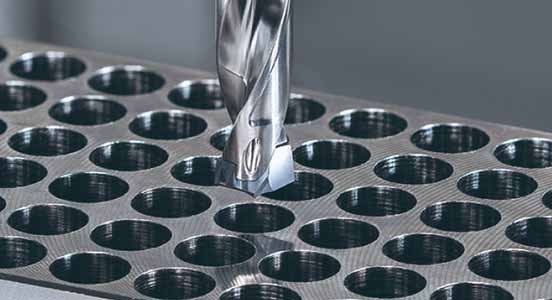

- 面取り刃付き複合ドリルによる工程集約

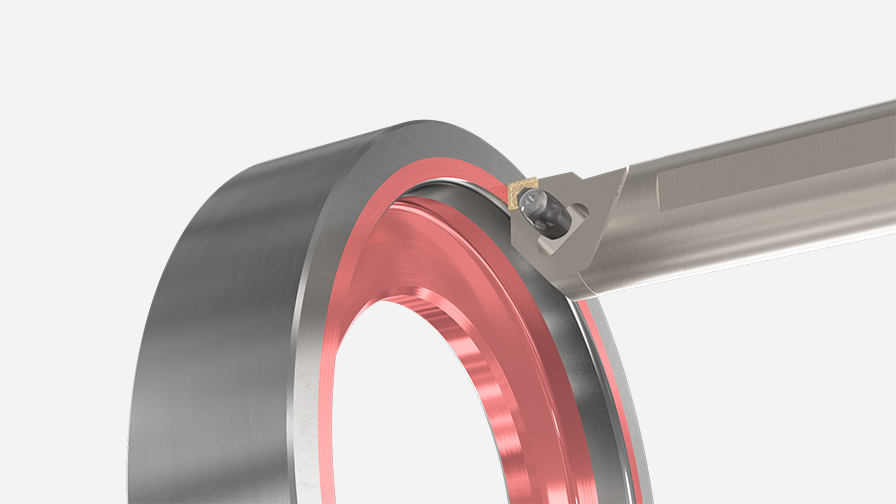

- 焼入れ後工程にハードターニングを適用、研削レス化による加工能率の向上と生産コストの低減