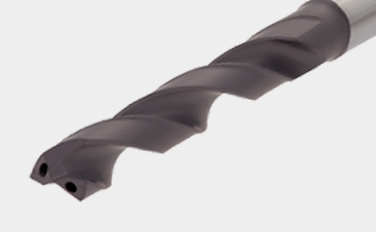

優れた安定性を実現する鋼用超硬コーティングソリッドドリル

最強の形状と材種のコンビネーションは多種多様な被削材で性能を発揮します。

使用用途 & 特長

使用用途

特長

1. 新コーティング材種で耐摩耗性アップ

• 汎用性の高い、新コーティング材種を採用。あらゆる被削材で安定した長寿命が得られます。

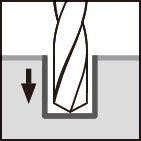

2. 革新的なエッジ形状で安定加工

• 従来に無い切れ刃形状は切削抵抗を低減し、コーティング膜と母材の密着性を向上させ突発的なチッピングを抑制します。

3. 世界標準のDIN6537(シャンクDIN6535-Form HA)を採用

• シャンク径は内部給油・外部給油ともø6, ø8, ø10, ø12, ø14, ø16 mmの6種類に集約。消耗品であるコレットの保有数を削減。

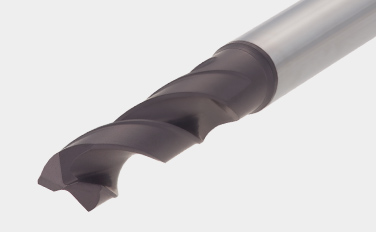

DSMの特長

1. 多様な寸法と加工穴深さ

• ドリル径の5~15倍までの深穴加工が可能

• ø0.1mmからø3.0mmまで0.01mm刻みで標準品を設定、シャンク形は全てø3mmに統一

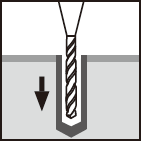

2. ガイド穴加工用センタードリル

• DSM-CP140: 先端角を後加工のドリルに合わせ、切れ刃の欠損を防止

• DSM-CP90: センタ穴加工後に加工口元の面取り加工も可能

ドリル & 材種

ドリル

材種

加工事例

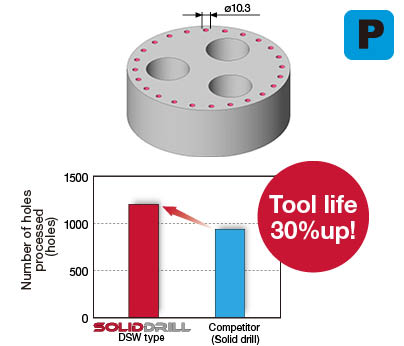

事例 #1

一般機械

| 加工部品名: | 機械部品 |

| 被削材: | C55 (ISO) |

| ドリル: | DSW103-040-12DE3 |

| 穴径: | øDc = 10.3 (mm) |

| 材種: | AH725 |

| 切削条件: | Vc = 50 (m/min) f = 0.3 (mm/rev) H = 24 (mm) 切削油: 湿式(外部給油) 使用機械: 立形 MC |

標準切削条件

DSW-DE (外部給油)

| ISO | 被削材 | ブリネル硬度 (HB) |

切削速度Vc (m/min) | 送り: f (mm/rev) | ||||

|---|---|---|---|---|---|---|---|---|

| ø3 – ø6 | ø6 – ø10 | ø10 – ø16 | ø3 – ø6 | ø6 – ø10 | ø10 – ø12 | |||

|

低炭素鋼 (C < 0.3) SS400, SM490, S25C など |

– 180 | 40 – 100 | 60 – 120 | 60 – 130 | 0.15 – 0.3 | 0.15 – 0.35 | 0.2 – 0.5 |

| 炭素鋼 (C > 0.3) S45C, S55C など |

180 – 300 | 40 – 90 | 50 – 120 | 60 – 130 | 0.15 – 0.3 | 0.15 – 0.35 | 0.2 – 0.4 | |

| 高合金鋼 SCM440 など |

250 – 350 | 40 – 80 | 50 – 100 | 50 – 100 | 0.1 – 0.2 | 0.15 – 0.3 | 0.15 – 0.35 | |

|

ステンレス鋼 SUS304 など |

– 200 | 20 – 40 | 30 – 50 | 30 – 60 | 0.05 – 0.2 | 0.1 – 0.25 | 0.1 – 0.3 |

|

ねずみ鋳鉄 FC300 など |

– 200 | 40 – 90 | 50 – 95 | 50 – 100 | 0.15 – 0.3 | 0.2 – 0.4 | 0.2 – 0.5 |

| ダクタイル鋳鉄 FCD450 など |

– 300 | 30 – 80 | 40 – 90 | 45 – 90 | 0.1 – 0.3 | 0.2 – 0.4 | 0.2 – 0.4 | |

|

アルミニウム合金 ADC12 など |

– | 40 – 90 | 50 – 100 | 50 – 100 | 0.15 – 0.3 | 0.2 – 0.4 | 0.2 – 0.5 |

|

チタン合金 Ti-6Al-4V など |

– | 20 – 40 | 20 – 40 | 20 – 40 | 0.1 – 0.2 | 0.15 – 0.25 | 0.15 – 0.4 |

| 耐熱合金、インコネル Inconel 718 など |

250 – | 10 – 30 | 10 – 30 | 10 – 30 | 0.03 – 0.07 | 0.05 – 0.1 | 0.07 – 0.12 | |

|

高硬度鋼 SKD11 など |

– 40HRC | 20 – 40 | 20 – 40 | 20 – 40 | 0.05 – 0.15 | 0.05 – 0.15 | 0.05 – 0.2 |

- 上記切削条件は、一般的な加工条件の目安です。使用機械の馬力や剛性、および被削材によって変更する必要があります。切りくずの処理状態や切れ刃の損傷を参考にして最適条件を選定してください。

- 各々の工具径の範囲において小径側では送り条件を低めに設定してください。

- 寿命や安定加工に対しては切削油の供給が大きなポイントとなります。とくに難削材ではできるだけ供給量を多くする必要があります。

- オーステナイト系など被削性の低い材料や快削成分の少ないステンレス鋼にてL/D = 3を超える場合にはステップ加工ないし内部給油ドリルによる加工を推奨します。

DSW-DI (内部給油)

| ISO | 被削材 | ブリネル硬度 (HB) |

切削速度Vc (m/min) | 送り: f (mm/rev) | ||||

|---|---|---|---|---|---|---|---|---|

| ø3 – ø6 | ø6 – ø10 | ø10 – ø16 | ø3 – ø6 | ø6 – ø10 | ø10 – ø12 | |||

|

低炭素鋼 (C < 0.3) SS400, SM490, S25C など |

– 180 | 70 – 140 | 80 – 160 | 90 – 190 | 0.15 – 0.3 | 0.15 – 0.35 | 0.2 – 0.5 |

| 炭素鋼 (C > 0.3) S45C, S55C など |

180 – 300 | 50 – 130 | 70 – 160 | 80 – 170 | 0.15 – 0.3 | 0.15 – 0.35 | 0.2 – 0.4 | |

| 高合金鋼 SCM440 など |

250 – 350 | 40 – 100 | 60 – 140 | 60 – 160 | 0.1 – 0.2 | 0.15 – 0.3 | 0.15 – 0.35 | |

|

ステンレス鋼 SUS304 など |

– 200 | 25 – 75 | 50 – 100 | 50 – 120 | 0.05 – 0.2 | 0.1 – 0.25 | 0.1 – 0.3 |

|

ねずみ鋳鉄 FC300 など |

– 200 | 80 – 140 | 100 – 160 | 100 – 180 | 0.15 – 0.3 | 0.2 – 0.4 | 0.2 – 0.45 |

| ダクタイル鋳鉄 FCD450 など |

– 300 | 70 – 140 | 80 – 150 | 80 – 170 | 0.1 – 0.3 | 0.2 – 0.4 | 0.2 – 0.45 | |

|

アルミニウム合金 ADC12 など |

– | 60 – 200 | 60 – 200 | 60 – 200 | 0.15 – 0.3 | 0.2 – 0.4 | 0.2 – 0.5 |

|

チタン合金 Ti-6Al-4V など |

– | 20 – 60 | 30 – 80 | 30 – 80 | 0.1 – 0.2 | 0.1 – 0.25 | 0.15 – 0.4 |

| 耐熱合金、インコネル Inconel 718 など |

250 – | 10 – 30 | 10 – 40 | 10 – 40 | 0.03 – 0.07 | 0.05 – 0.1 | 0.07 – 0.15 | |

|

高硬度鋼 SKD11 など |

– 40HRC | 20 – 50 | 30 – 60 | 30 – 60 | 0.05 – 0.15 | 0.05 – 0.15 | 0.05 – 0.2 |

- 上記切削条件は、一般的な加工条件の目安です。使用機械の馬力や剛性、および被削材によって変更する必要があります。切りくずの処理状態や切れ刃の損傷を参考にして最適条件を選定してください。

- 各々の工具径の範囲において小径側では送り条件を低めに設定してください。

- 油穴の詰まりは折損トラブルの原因となりますので給油装置のフィルターは必ず装着してください。

DSW-CI (16xD, 20xD)

| ISO | 被削材 | 切削速度 Vc (m/min) |

送り: f (mm/rev) | ||

|---|---|---|---|---|---|

| 工具径: DC (mm) | |||||

| ø3 – ø5 | ø5.1 – ø8 | ø8.1 – ø10 | |||

|

低炭素鋼 (C < 0.3) SS400, SM490, S25Cなど |

70 – 90 | 0.1 – 0.18 | 0.1 – 0.2 | 0.1 – 0.25 |

| 炭素鋼 (C > 0.3) S45C, S55Cなど |

70 – 90 | 0.1 – 0.18 | 0.1 – 0.2 | 0.1 – 0.25 | |

| 低合金鋼 SCM415など |

70 – 90 | 0.1 – 0.18 | 0.1 – 0.2 | 0.1 – 0.25 | |

| 合金鋼 SCM440, SCr420など |

75 – 85 | 0.08 – 0.14 | 0.08 – 0.18 | 0.12 – 0.2 | |

|

ステンレス鋼 SUS304, SUS316など |

55 – 65 | 0.04 – 0.12 | 0.08 – 0.16 | 0.1 – 0.18 |

|

普通鋳鉄 FC250など |

80 – 100 | 0.14 – 0.24 | 0.16 – 0.26 | 0.18 – 0.3 |

| ダクタイル鋳鉄 FCD700など |

80 – 100 | 0.14 – 0.24 | 0.16 – 0.26 | 0.18 – 0.3 | |

|

チタン合金 Ti-6Al-4Vなど |

35 – 45 | 0.06 – 0.12 | 0.08 – 0.16 | 0.1 – 0.18 |

| 耐熱合金 | 30 – 40 | 0.06 – 0.12 | 0.08 – 0.16 | 0.1 – 0.18 | |

DSW-CI (30xD)

| ISO | 被削材 | 切削速度 Vc (m/min) |

送り: f (mm/rev) | ||

|---|---|---|---|---|---|

| 工具径: DC (mm) | |||||

| ø3 – ø5 | ø5.1 – ø8 | ø8.1 – ø10 | |||

|

低炭素鋼 (C < 0.3) SS400, SM490, S25Cなど |

70 – 90 | 0.08 – 0.11 | 0.12 – 0.17 | 0.1 – 0.22 |

| 炭素鋼 (C > 0.3) S45C, S55Cなど |

70 – 90 | 0.08 – 0.11 | 0.12 – 0.17 | 0.1 – 0.22 | |

| 低合金鋼 SCM415など |

70 – 90 | 0.08 – 0.11 | 0.12 – 0.17 | 0.1 – 0.22 | |

| 合金鋼 SCM440, SCr420など |

75 – 85 | 0.06 – 0.09 | 0.08 – 0.14 | 0.1 – 0.18 | |

|

ステンレス鋼 SUS304, SUS316など |

55 – 65 | 0.04 – 0.1 | 0.08 – 0.14 | 0.1 – 0.16 |

|

普通鋳鉄 FC250など |

80 – 100 | 0.14 – 0.22 | 0.16 – 0.26 | 0.18 – 0.25 |

| ダクタイル鋳鉄 FCD700など |

80 – 100 | 0.14 – 0.22 | 0.16 – 0.24 | 0.18 – 0.25 | |

|

チタン合金 Ti-6Al-4Vなど |

35 – 45 | 0.06 – 0.1 | 0.08 – 0.12 | 0.1 – 0.13 |

| 耐熱合金 | 30 – 40 | 0.06 – 0.1 | 0.08 – 0.12 | 0.08 – 0.13 | |

DSM形

| ISO | 被削材 | 硬さ | 切削速度Vc (m/min) | 送り: f (mm/rev) | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| ø0.1 – ø0.3 | ø0.31 – ø0.5 | ø0.51 – ø3 | ø0.1 – ø0.3 | ø0.31 – ø0.5 | ø0.51 – ø1 | ø1.01 – ø2 | ø2.01 – ø3 | |||

|

炭素鋼・合金鋼 | – 300HB | 5 – 20 | 15 – 30 | 25 – 60 | 0.001 – 0.004 | 0.002 – 0.01 | 0.005 – 0.05 | 0.03 – 0.09 | 0.05 – 0.1 |

|

ステンレス鋼 | – 200HB | 2 – 12 | 6 – 18 | 10 – 20 | 0.0005 – 0.004 | 0.002 – 0.008 | 0.005 – 0.03 | 0.01 – 0.04 | 0.02 – 0.05 |

|

ねずみ鋳鉄 | 150 – 250HB | 5 – 15 | 10 – 25 | 20 – 50 | 0.0005 – 0.004 | 0.002 – 0.012 | 0.005 – 0.03 | 0.01 – 0.06 | 0.03 – 0.12 |

| ダクタイル鋳鉄 | 150 – 250HB | 5 – 15 | 10 – 25 | 20 – 50 | 0.001 – 0.003 | 0.002 – 0.01 | 0.005 – 0.02 | 0.01 – 0.05 | 0.03 – 0.1 | |

|

アルミ合金 | – | 10 – 20 | 10 – 30 | 20 – 50 | 0.001 – 0.01 | 0.005 – 0.03 | 0.01 – 0.05 | 0.04 – 0.15 | 0.06 – 0.2 |

| 銅合金・真鍮 | – | 10 – 20 | 10 – 30 | 20 – 50 | 0.001 – 0.01 | 0.005 – 0.03 | 0.01 – 0.05 | 0.04 – 0.15 | 0.06 – 0.2 | |

|

耐熱合金 | – 40HRC | 2 – 6 | 5 – 10 | 8 – 20 | 0.0005 – 0.003 | 0.002 – 0.004 | 0.002 – 0.004 | 0.002 – 0.004 | ※ |

|

高硬度鋼 | – 50HRC | 4 – 8 | 6 – 10 | 6 – 16 | 0.0005 – 0.002 | 0.001 – 0.005 | 0.005 – 0.02 | 0.01 – 0.03 | 0.02 – 0.06 |

※この範囲の加工には推奨できません。

- 穴深さがL/D = 5を超える場合にはドリル径の10%から50%の深さ毎にステップ加工を行ってください。

- 上記切削条件は水溶性切削油を使用した時の条件です。ドリル径ø0.3 mm以下はセンタリングドリルの使用を推奨します。

- 取り付け時の振れ精度は、テーパ部で0.002 mm以下を目安にしてください(特にドリル径ø0.5 mm以下)。

DSM-CP形

| ISO | 被削材 | 硬さ | 切削速度Vc (m/min) | 送り: f (mm/rev) | |

|---|---|---|---|---|---|

| DSM-CP90 | DSM-CP140 | ||||

|

炭素鋼・軟鋼・合金鋼 | – 300HB | 30 – 80 | 0.01 – 0.06 | 0.03 – 0.08 |

|

ステンレス鋼 | – 200HB | 15 – 40 | 0.01 – 0.03 | 0.02 – 0.06 |

|

鋳鉄・ダクタイル鋳鉄 | 150 – 250HB | 30 – 80 | 0.02 – 0.06 | 0.05 – 0.1 |

|

アルミ合金 | – | 60 – 120 | 0.02 – 0.1 | 0.05 – 0.15 |

|

高硬度鋼 | – 45HRC | 10 – 40 | ※ | 0.01 – 0.05 |

※この範囲の加工には推奨できません。

- 硬質材料や加工硬化の生じるステンレス鋼はDSM-CP140を推奨します。

- 記切削条件は水溶性切削油を使用した場合の条件です。油性は切削速度を低くしてご使用ください。

この製品の詳細については、e-Catalogを見るか、製品パンフレットをダウンロードしてください。