その面取り、改善余地はまだ残っています。

工程が小さいほど、改善は見えにくい。

でも一度変わると、寿命・能率・段取りがまとめて変わります。

実加工でも、ハイスからの切り替えで

寿命・能率が大きく伸びた事例が出ています。

実績

寿命 5〜11.7倍 / 能率 1.6〜8.4倍

※実加工テスト結果より

1. 面取り工具、ハイスのままでいいのか?

面取り・もみつけ工具は、まだハイスを使い続けているケースが多い工程。

「主役」ではないからこそ、見直しが後回しにされがちです。

でも最近、こんな状況に心当たりはありませんか?

① ハイス工具の値上がり

近年、ハイス工具の価格上昇が続いています。

「安いから」という理由で選んでいたハイスも、コストメリットが薄れてきていませんか?

② 超硬への切り替えを検討するが…

「この際、超硬に切り替えようか」——そう考える方も増えています。

でも、超硬工具も値上がりしている。

タングステンやコバルトなど原材料価格の高騰で、超硬ソリッド工具のコストも上がっています。

③ 結局どうすればいいのか?

ハイスを続けるにもコストが上がる。超硬に変えるにも高い。

——「全部を超硬にする」必要はありません。

切削に必要な部分だけを超硬にする方法があります。

加工面の課題

コストだけでなく、加工面でもこんな課題はありませんか?

- バリが残り、後工程で手直しが増える

- 条件を上げるとビビりが出て不安定になる

- 工具交換が多く、停止・段取りの回数が増える

2. ハイスの面取り・もみつけ工具は、主に2タイプ。

現在お使いの工具は、どちらに近いですか?

| タイプA:ハイス ソリッド工具 | タイプB:ハイス ヘッド交換式工具 |

|---|---|

特徴:

課題:

|

特徴:

課題:

|

どちらも「ハイス」という材質の制約があります。

では、超硬に変えればいいのか?

——全部を超硬にする必要はありません。

3. 超硬は”全部”じゃなく、”必要な分だけ”。

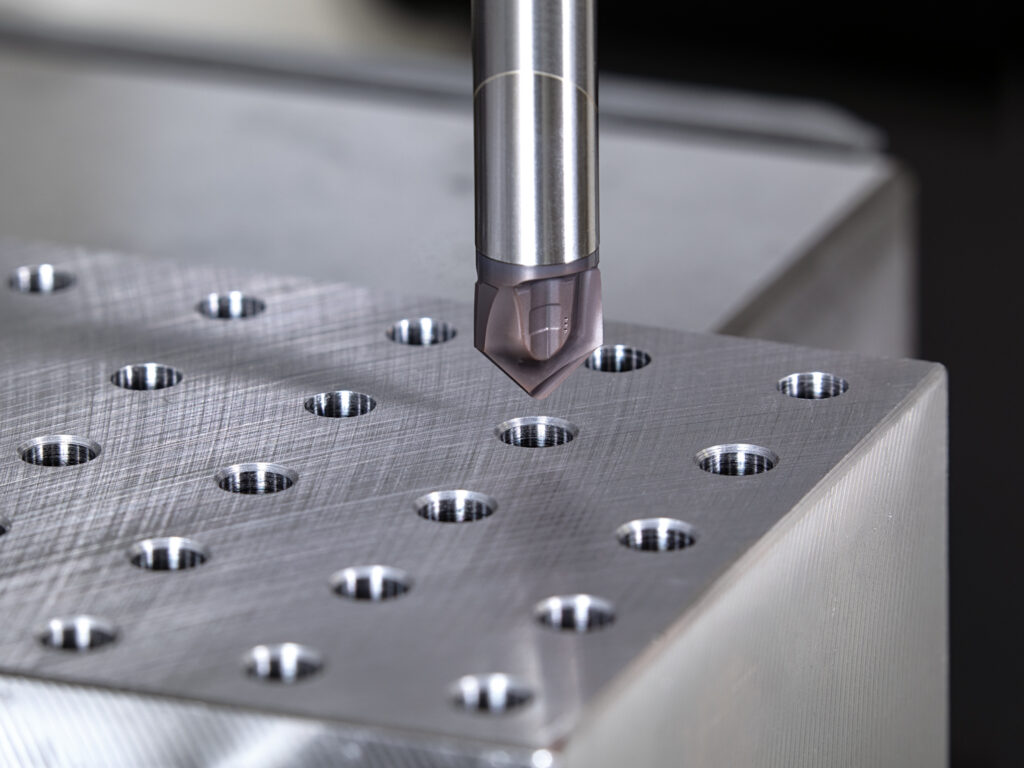

TungMeisterは、切削に必要な部分だけを超硬ヘッドにした「ヘッド交換式」の工具です。

シャンクは再利用。超硬の使用量を最小限に抑えながら、超硬ならではの寿命・切れ味を実現します。

強み①:ヘッド交換式で超硬使用量を最小化

切削に必要な部分だけを超硬ヘッドに。シャンクは繰り返し使えるため、超硬の使用量を最小限に押さえられます。

近年のタングステン・コバルト価格高騰を踏まえても、ランニングコストを押さえた運用が可能です。

“全部を超硬にしない”という合理的な選択。

強み②:多様なシャンクで、剛性を最適化

様々な径・突き出し・素材のシャンクを組み合わせ可能。加工状況に応じて工具剛性を最適化できます。

- 突き出しを短くすればビビりを抑制

- 長くすれば深い位置にもアクセス

強み③:実加工で証明された結果

実績

寿命5〜11.7倍、能率1.6〜8.4倍

ハイス工具からの切り替えで、大幅な改善を達成した事例が複数あります。

4. 用途に合わせて選べる、3つの面取りヘッド

TungMeisterの面取りヘッドは、加工用途に応じて3タイプをラインナップ。

それぞれの特性を理解して、最適なヘッドを選択できます。

| ヘッド | 特徴 | 推奨シーン |

|---|---|---|

| VCP | 汎用性・経済性に優れた標準タイプ | 一般的な面取り加工、コスト重視の量産加工 |

| VDS | 低抵抗でビビりを抑制。安定加工に強み | ビビりが発生しやすい条件、長い突き出し、低剛性ワーク |

| VCA | 多刃構造で高能率加工を実現 | ワーク外周部の面取り・バリ取りの高能率化 |

VCP(汎用面取りヘッド)

【汎用性と経済性を両立】

- 幅広い被削材に対応する汎用タイプ

- コストパフォーマンスに優れ、量産加工に最適

- 面取り加工の標準ヘッドとして多くの現場で採用

適用例:一般的な面取り、穴周りの面取り、量産ライン

VDS(低抵抗ヘッド)

【低抵抗でビビりを抑制】

- 切削抵抗を低減した設計でビビりを防止

- 突き出しが長い条件でも安定した加工が可能

- 低剛性ワークの加工にも最適

- もみつけ(センタリング)にも対応

適用例:ビビりが課題の加工、長い突き出し、低剛性ワーク

VCA(多刃高能率ヘッド)

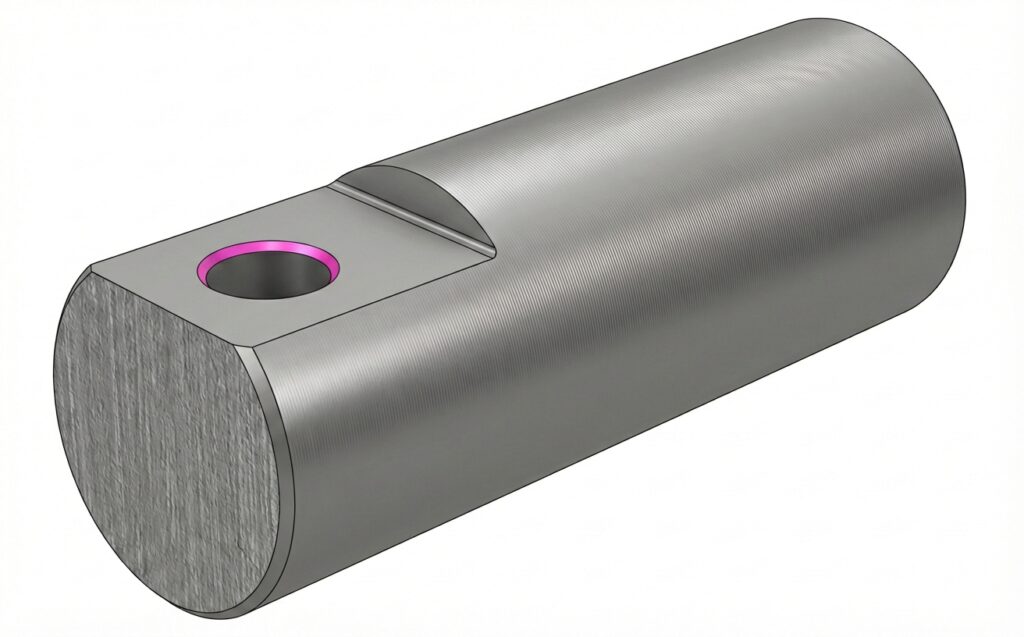

5. シャンクを選んで、剛性を最適化

TungMeisterはモジュラー構造。

用途に応じてシャンクを選ぶことで、工具剛性を最適化できます。

| シャンク | 特徴 | 推奨シーン |

|---|---|---|

| 鋼シャンク | 標準タイプ。コストと性能のバランスが良い | 一般的な加工、コスト重視 |

| 超硬シャンク | 高剛性(高いヤング率)。ビビり抑制に効果的 | 高精度加工、長い突き出し |

| タングステンシャンク | 高剛性(高いヤング率)と減衰特性を両立 | ビビり抑制が必要な加工、振動が課題の現場 |

| VERコレット一体型 | コレットと一体化し、突き出しを最短化 | BT30機など小型機、自動盤。剛性重視 |

POINT

突き出し長と剛性のバランス

- 突き出しが長くなる → 超硬シャンクまたはタングステンシャンクで剛性を確保

- 振動・ビビりが課題 → タングステンシャンクの減衰特性が有効

- 突き出しを最短にしたい → VERコレット一体型を選択

- 汎用的に使いたい → 鋼シャンクでコストを抑制

加工条件に合わせて、ヘッド×シャンクの組み合わせを最適化できます。

6. 実加工で証明された改善事例

ハイス工具からTungMeisterへの切り替えで、どのような結果が出たのか。

実際のテストデータをご紹介します。

内径面取り

φ12

S40C

VCP φ12 による内径面取り

被削材:S40C(炭素鋼) 部品:建機向け部品

改善ポイント:切削速度3.2倍に向上。切削工具の材質をハイスから超硬ソリッドに変更し、工具寿命11倍・加工能率 4.3倍を達成。複数台への展開が決まった採用事例。

面取り

φ10

FC250(鋳鉄)

VCA φ10 による鋳鉄の面取り

被削材:FC250(鋳鉄) 部品:ブラケット

改善ポイント:従来の2枚刃からVCAの4枚刃多刃仕様に変更。1回転あたりの送りを高め、切削速度2倍で工具寿命5倍・加工能率 8.4倍を達成。鋳鉄加工で高送りでも安定。

面取り

φ10

S45C

VDS φ10 による面取り

被削材:S45C(炭素鋼) 部品:シャフト

改善ポイント:ワークのオーバーハングが長く振動が発生しやすい条件。VDSヘッドの低抵抗設計でビビりを効果的に抑制し、工具寿命5倍・加工能率 1.6倍を達成。同工程の生産性向上に貢献。

改善余地があるなら、まずはサンプルで確認。

「今のままでも困っていない」——そう思っていても、一度試すと違いが分かることがあります。

ハイス工具からの切り替えで、寿命5〜11.7倍、能率1.6〜8.4倍を達成した事例があります。

あなたの現場でも、同じ効果が出るかもしれません。

まずはサンプルでお確かめください。