- 面取り加工で起こりがちな「加工時間」「手作業バリ取り」「裏面取り対応」の課題と発生背景がわかる

- TungMeister 面取り加工用ヘッド(多刃・低抵抗・裏面取り刃付き)と、シャンク最適選定による具体的な解決策が見える

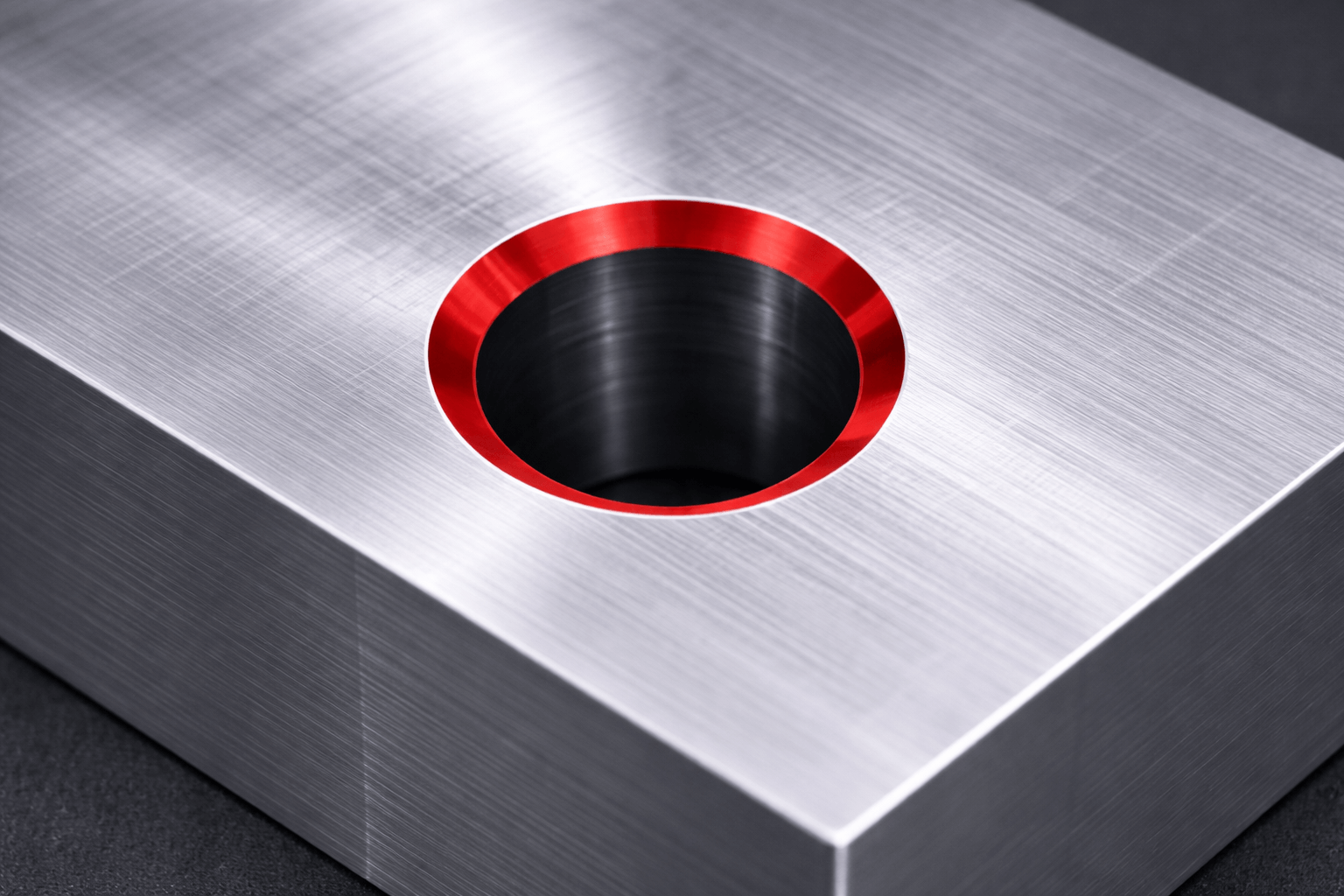

面取り加工は“最後の仕上げ”

面取り加工は、品質・安全・組立性・コストに直結する“最後の仕上げ”であり、切削加工において非常に重要な工程です。

それにもかかわらず、加工現場では改善活動の対象として扱われないこともあり、問題を見過ごしていることもしばしばあります。

たかが面取り、されど面取り。面取り加工を見直して、あなたの加工を次のステージへ!!

面取り加工で生じる3つの課題

課題①:加工時間

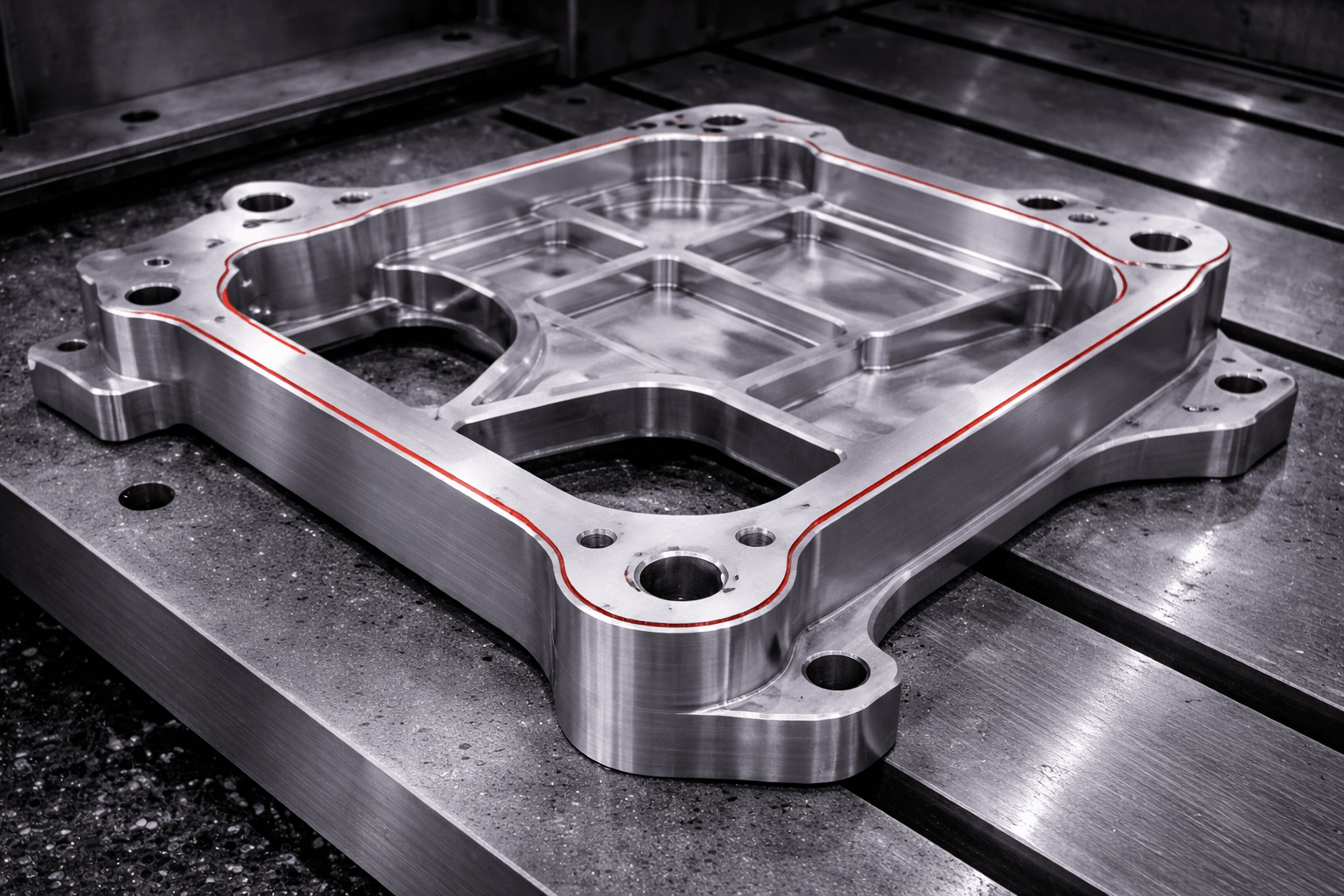

大型ワークの額縁面取り加工や大径穴のコンタリング加工による面取り加工は、加工距離が長くなるため、加工時間が長くなる傾向にあります。

また、インサート交換式の面取り加工用工具は刃数が少ない傾向にあるため、加工能率を上げることができない場合があります。

さらに、インサート交換式やソリッドタイプの面取り加工用工具は、さまざまワークの面取り加工に対応するため突出しが長く設定されている傾向にあり、工具剛性が低下してびびりが生じ、加工能率を上げられない場合があります。

課題②:手作業によるばり除去

“最後の仕上げ”である面取り加工ですが、ばりが発生してしまい、次工程で手作業によるバリ除去を行っているケースがあります。

工具の摩耗や切れ味の悪い工具を使用していることがばりの原因になっている場合があり、耐摩耗性の高い工具や切れ味の良い工具を選定することでばりを抑制し、手作業によるばりの除去工程をなくすことができます。

課題③:裏面取り加工への対応

ボルト穴などの裏面取り加工は、加工頻度が少ない場合、専用工具を手配する煩わしさにより手作業で対応している場合があります。量産加工の場合でも、突出し長さの不足などにより手作業で対応している場合があります。

一方で、手作業による加工の場合、仕上がりは作業者に依存し、最悪の場合クレームにつながる懸念があります。

TungMeister 面取り加工用ヘッドによる解決策

解決策①:多刃仕様で高能率

4枚刃または6枚刃の多刃仕様により、大型ワークの額縁面取り加工や大径穴のコンタリング加工による面取り加工において、高能率な加工を実現します。

→ 多刃化で加工能率アップ(長い加工距離でも時間短縮)

解決策②:シャンク最適選定で工具剛性UP

ヘッド交換式工具は工具剛性が低いイメージがありますが、ワークや加工形態に応じて最適なシャンクを選定できるメリットがあります。

最適なシャンク選定=工具剛性UPとなり、びびりを抑え高能率な加工を実現します。

シャンクの大径化+突出し長さ最適化の例として、

φ10mm 突出し35mm → φ12mm 突出し20mm

とすることで、たわみ量 91% 減少が見込めます。

工具剛性UP=高能率な加工を実現します。

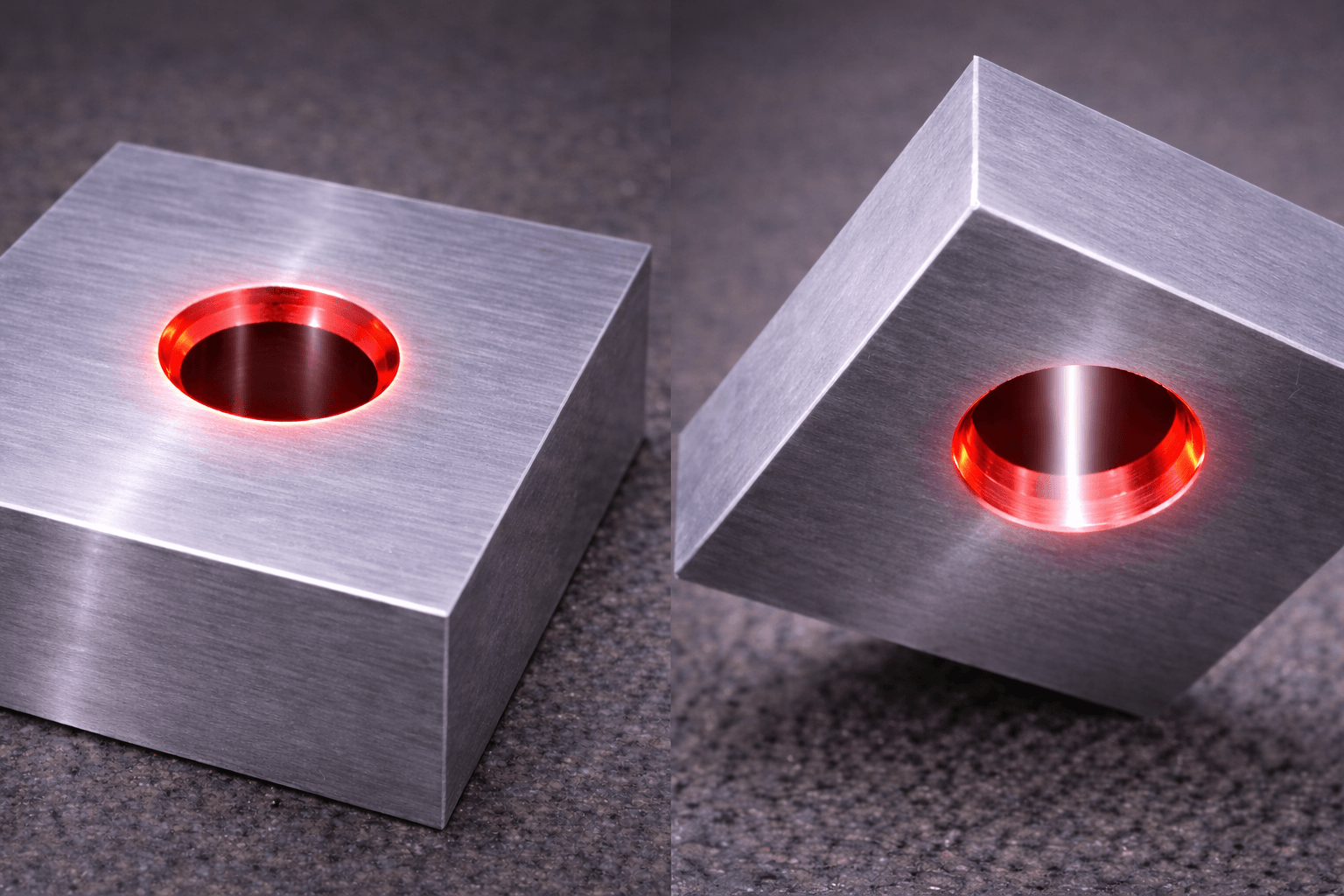

解決策③:低抵抗仕様でバリ抑制

強ねじれ切れ刃により切削抵抗を低減する仕様のヘッドで、ばりを抑制し、手作業によるばり除去工程をなくすことができます。

→ バリ抑制で手作業工程の削減に貢献

解決策④:裏面取り刃付きで工具管理を簡素化

表面取り+裏面取りに対応するヘッドのため、工具管理を容易にします。豊富なシャンクのラインナップにより、突出しの長い加工にも対応します。

→ 1本で表・裏面取りに対応(手作業依存の低減)

まとめ:面取り加工を見直して、次のステージへ

面取り加工は「ただ角を落とす作業」としてとらわれがちですが、加工時間・ばり・裏面取り対応といった課題が潜みやすい工程です。

TungMeister 面取り加工用ヘッドは、多刃仕様・低抵抗仕様・裏面取り対応、そしてシャンク最適選定による剛性確保によって、これらの課題解決にアプローチできます。

詳しい製品情報や成功事例集は下記よりご覧いただけます。