Des exemples de réussite où les représentants commerciaux de Tungaloy ont travaillé en étroite collaboration avec les clients pour assurer le succès de l’usinage.

Des exemples de réussite où les représentants commerciaux de Tungaloy ont travaillé en étroite collaboration avec les clients pour assurer le succès de l’usinage.

Une percée dans le réglage des outils à l’extérieur de la machine pour le tour suisse améliore considérablement la productivité

Entreprise à l’honneur Suzuki Manufacturing Co., Ltd.

Commercial

Kazuki Ishiguro

- Pays

- Japon

Tl s’agit de l’histoire d’un client qui a dû faire face à des difficultés pour installer des outils dans l’espace confiné d’un tour suisse et qui a découvert qu’une installation d’outils externes a permis à son entreprise de prospérer. Suzuki Manufacturing Co., Ltd., basée dans la préfecture de Yamagata, au Japon, est connue pour ses surjeteuses domestiques et ses machines à emballer les oreillers à l’horizontale.

En 1968, elle a produit la première surjeteuse compacte au monde, appelée « Babylock », pour les artisans et les ménages. Grâce à des stratégies commerciales axées sur le client, l’entreprise n’a cessé d’améliorer ses produits et d’accroître sa part de marché. S’appuyant sur le savoir-faire accumulé, elle a commencé à développer et à vendre des machines d’emballage d’oreillers en 1977. Aujourd’hui, l’entreprise contribue à divers secteurs industriels, notamment l’alimentation, la médecine et l’agriculture, grâce à sa technologie unique et à ses produits hautement performants. L’objectif de Suzuki Manufacturing Co. est de développer ses activités dans le monde entier en tant que « marque Yamagata », en mettant l’accent sur le développement continu.

Contenus

- A long-standing relationship

- The barrier in improving efficiency with Swiss lathe

- Searching for a solution to overcome the problem

- Potential of tool setup outside the machine

- Establishment of the process to measure cutting edge position and to make corrections

- Successful reduction in the tool setup time

- Moving towards further improvements

Une relation de longue date

M. Ishiguro, un représentant commercial de Tungaloy, et M. Matsuda, le directeur d’usine de Suzuki Manufacturing Co, Ltd, se sont rencontrés pour la première fois en 2018 lorsque M. Ishiguro a visité l’entreprise avec un concessionnaire, Taruishi, pour se présenter. M. Matsuda entretient une relation de longue date avec Tungaloy, et M. Ishiguro est en fait le cinquième représentant commercial affecté à Suzuki Manufacturing Co, Ltd.

Au fil des ans, leur relation s’est renforcée grâce à des visites régulières, des séminaires et des expositions ; leur collaboration s’est étendue au-delà de la simple vente de produits pour inclure l’essai de prototypes d’outils de coupe sur les machines de l’entreprise.

L’obstacle à l’amélioration de l’efficacité avec le tour suisse

Chez Suzuki Manufacturing Co. Ltd, les petites pièces utilisées dans leur principal produit, les machines à coudre, sont produites en interne à l’aide de tours suisses. Avec les tours suisses, l’augmentation de l’utilisation de la machine est cruciale pour stimuler la productivité. Cependant, les nombreuses étapes et le temps nécessaire au remplacement des plaquettes et aux changements de configuration des outils empêchaient l’entreprise d’améliorer le taux d’utilisation de ses machines.

M. Matsuda, directeur de l’usine

« Nous devions changer les plaquettes et régler les outils à l’intérieur de la machine. Cela prenait du temps et nécessitait de la précision. Cette tâche était donc particulièrement difficile pour les nouveaux opérateurs de la machine. L’amélioration du processus de remplacement des outils dans notre ligne de tours suisses était depuis longtemps un défi majeur pour nous. »

Etapes nécessaires au remplacement des inserts et à la mise en place des outils

Pour modifier l’angle d’insertion :

- L’opérateur replace la plaquette à l’intérieur de la machine.

- Le porte-outil étant toujours fixé au montant de l’outil, l’opérateur desserre la vis et retire la plaquette.

- L’opérateur change le coin et resserre la vis.

Pour changer l’insert et l’outil :

- L’opérateur retire le porte-outil du porte-outil.

- Le porte-outil est sorti de la machine et l’opérateur change la plaquette à l’extérieur.

- L’opérateur corrige la position de la pointe de l’outil en utilisant la méthode ci-dessous.

Méthode utilisée pour corriger la position de la pointe de l’outil

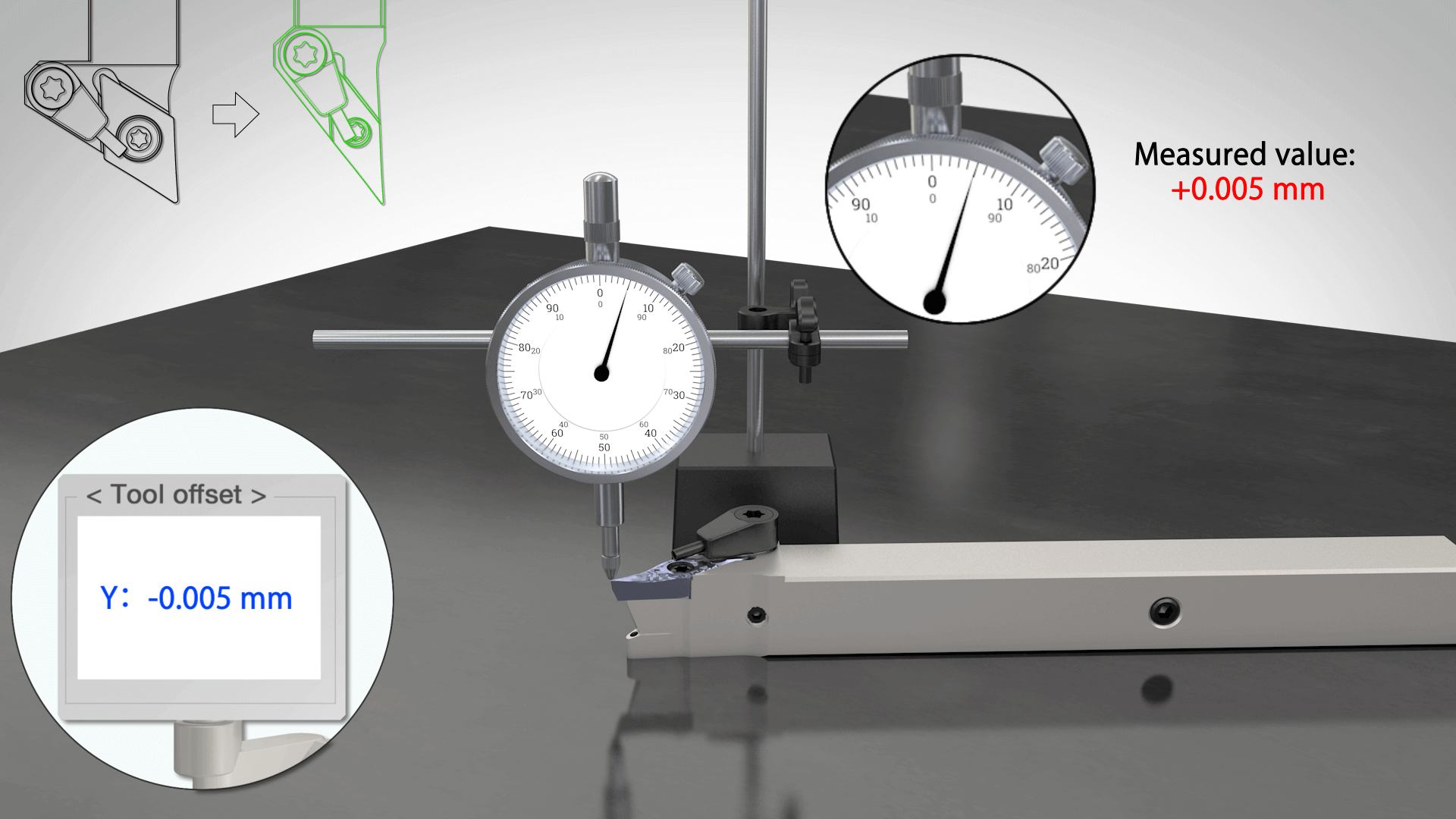

1. Régler la hauteur du bord (axe Y)

- Placez l’échantillon de hauteur de référence sur le banc de la machine et mettez le comparateur à zéro.

- Mesurez la position de la pointe du nouvel outil à l’aide du comparateur.

- Saisissez la différence de mesure en tant que correction du décalage de l’outil sur l’axe Y.

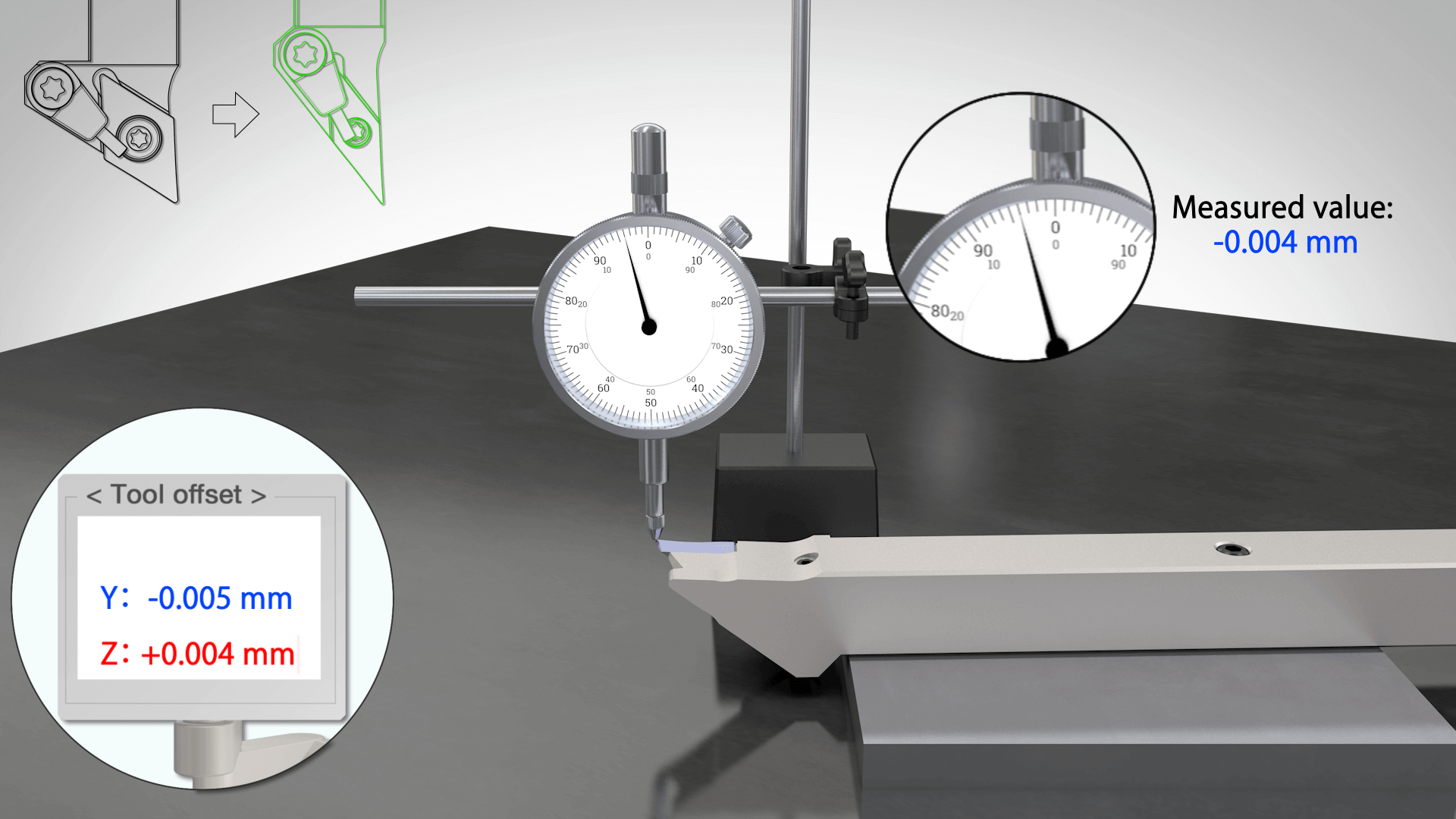

2. Ajuster la mesure longitudinale de la pièce (axe Z)

- Placez l’échantillon de hauteur de référence sur le banc de la machine et mettez le comparateur à zéro.

- Mesurez la position de la pointe du nouvel outil à l’aide du comparateur.

- Introduisez la différence de mesure comme correction du décalage de l’outil dans l’axe Z.

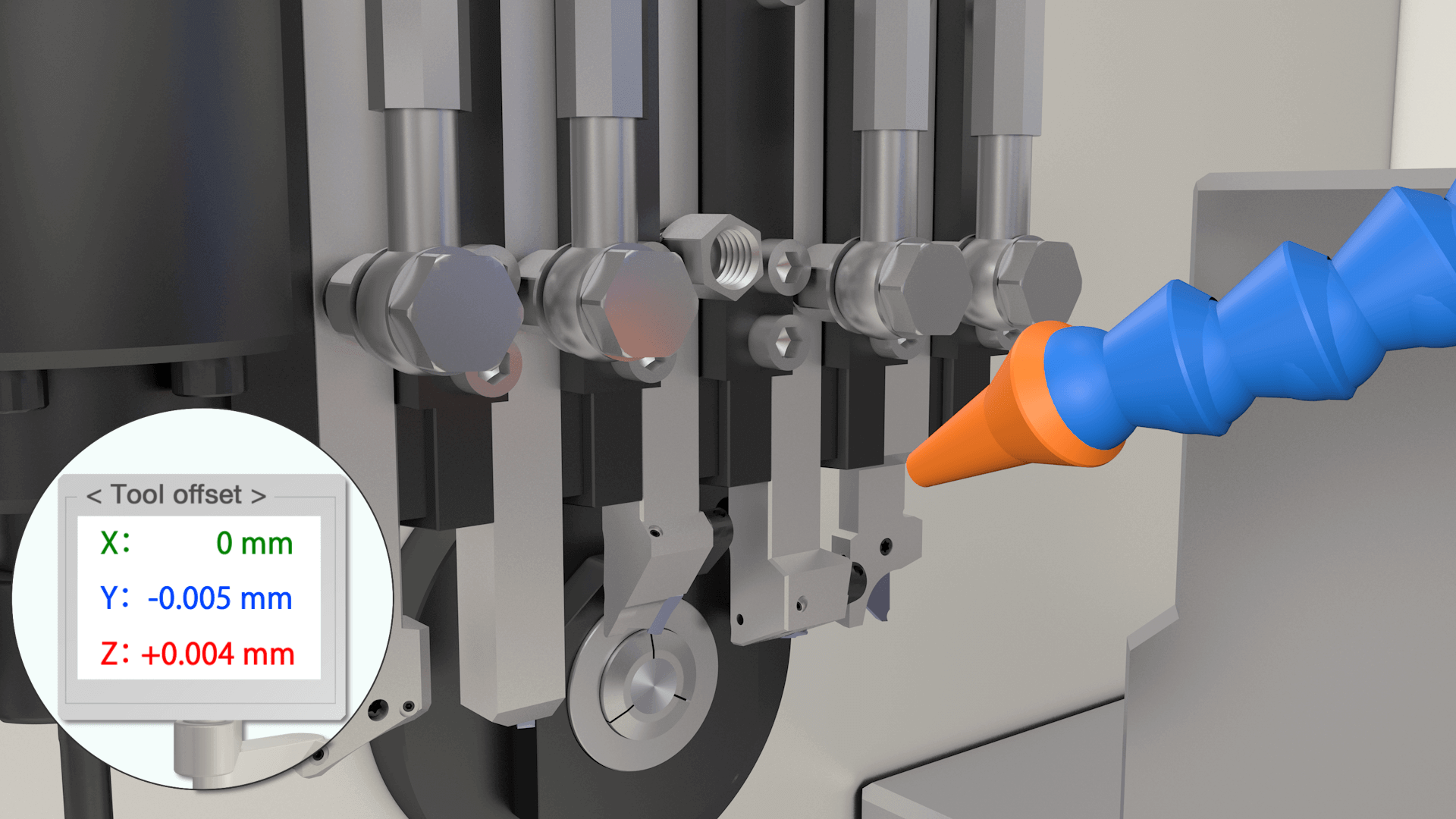

3. Ajuster le diamètre (axe X)

- Placez le nouvel outil sur le porte-outil.

- Sortez la barre de la douille et faites entrer le tranchant en contact avec son diamètre extérieur.

- Pendant que l’arête de coupe est en contact, serrez et fixez l’outil à l’aide d’un boulon de fixation.

M. Mito, chef

« Le changement de plaquettes et le réglage des outils impliquaient de nombreuses étapes, et nous devions faire attention à ne pas commettre d’erreur. L’espace limité à l’intérieur du tour suisse rendait même les tâches simples, comme le changement de plaquettes ou de porte-outils, difficiles. Le poste d’outils compact et l’espace limité entre les outils adjacents et près de la douille ont également compliqué le processus. En conséquence, les opérateurs laissaient souvent tomber des plaquettes et des vis à l’intérieur de la machine. Cela prenait du temps de les chercher, et nous n’avons jamais retrouvé certains d’entre eux. Comme vous pouvez le constater, nous perdions notre temps et notre argent. Cette question constituait depuis longtemps un problème important pour nous ».

Les opérateurs devaient changer les plaquettes et les outils dans un espace confiné à l’intérieur de la machine.

Srecherche d’une solution pour surmonter le problème

M. Ishiguro, représentant commercial de Tungaloy, a cherché une solution pour relever le défi auquel Suzuki Manufacturing Co. Ltd. était confrontée. C’est alors que le nouveau produit ModuMini-Turn, conçu pour les tours suisses, a été lancé sur le marché. Cet outil à tête interchangeable offre une excellente opérabilité et une grande précision d’usinage. Il permet à l’opérateur de changer de plaquette alors que la tige reste installée sur le porte-outil. Son mécanisme de couplage unique garantit que la tête est solidement serrée, ce qui permet une grande précision dans le positionnement de la pointe de l’outil.

M. Ishiguro, représentant commercial de Tungaloy

« J’avais l’intuition que ModuMini-Turn résoudrait les défis liés à l’échange d’outils sur les tours suisses. Il a été lancé sur le marché en septembre 2021 et je l’ai immédiatement présenté à Suzuki Manufacturing Co, Ltd. »

M. Matsuda, directeur de l’usine

« Lorsque M. Ishiguro m’a parlé de cet outil, j’ai également eu le sentiment qu’il résoudrait notre problème. Pour tirer parti des caractéristiques du produit, nous avons pensé que la meilleure approche serait la suivante de changer de plaquette en dehors de la machine et de changer rapidement d’outil sans avoir à mesurer ou à ajuster la position de la pointe de l’outil ».

Possibilité de régler l’outil en dehors de la machine

M. Matsuda a estimé que cette idée pourrait potentiellement résoudre leurs problèmes et a commencé à tester le produit. Le plan initial était le suivant :

- Retirez la tête de la tige à l’intérieur de la machine (tout en gardant la tige fixée au porte-outil).

- Préparez la tête de remplacement avec un insert déjà installé à l’extérieur de la machine.

- Fixez cette tête de remplacement sur la tige à l’intérieur de la machine et poursuivez le processus d’usinage.

M. Matsuda, directeur de l’usine

« Ma principale préoccupation pour cette opération était la précision de la position de la pointe de l’outil (hauteur du centre, diamètre et direction longitudinale de la pièce). Nous avons préparé plusieurs combinaisons de queues et de têtes ModuMini-Turn et mesuré la variabilité de la précision de la pointe de l’outil. Malheureusement, les variations ne se situaient pas dans la plage de précision requise, en particulier pour les plaquettes de classe M utilisées dans le moulage sous presse, qui présentaient une variance de plus de 0,1 mm. C’est à contrecœur que nous avons abandonné cette méthode ».

Même si leur projet initial n’a pas abouti, la facilité de changement de tête et la possibilité de changer les plaquettes en dehors de la machine ont séduit l’entreprise. M. Matsuda déclare : « Nous voulions trouver un moyen de régler les outils en dehors de la machine avec ModuMini-Turn ». Pour atteindre cet objectif, M. Matsuda a désigné M. Tasaki, du service de production, comme responsable du projet.

Mise en place d’un processus de mesure de la position de l’arête de coupe et de correction

M. Tasaki

« J’étais certain que notre productivité s’améliorerait considérablement si nous pouvions mettre en place un moyen de régler les outils à l’extérieur de la machine, ainsi que de mesurer et de corriger la position des pointes d’outils. Outre des problèmes mineurs tels que la chute de plaquettes et de vis à l’intérieur de la machine, les outils peuvent être mal montés à un certain angle, ce qui entraîne l’usinage de pièces défectueuses. Nous avons également rencontré des cas où les outils ont heurté le matériau de la pièce ou la douille en raison des mauvaises valeurs entrées pour la correction du décalage de l’outil. Ces problèmes peuvent entraîner des retards importants dans le programme de production en raison du temps nécessaire pour revérifier la précision. Pour éviter que de tels problèmes ne se produisent, je me suis engagé à trouver une solution à nos processus de réglage des outils ».

Après de nombreuses analyses et tests, M. Tasaki a finalement trouvé la bonne voie.

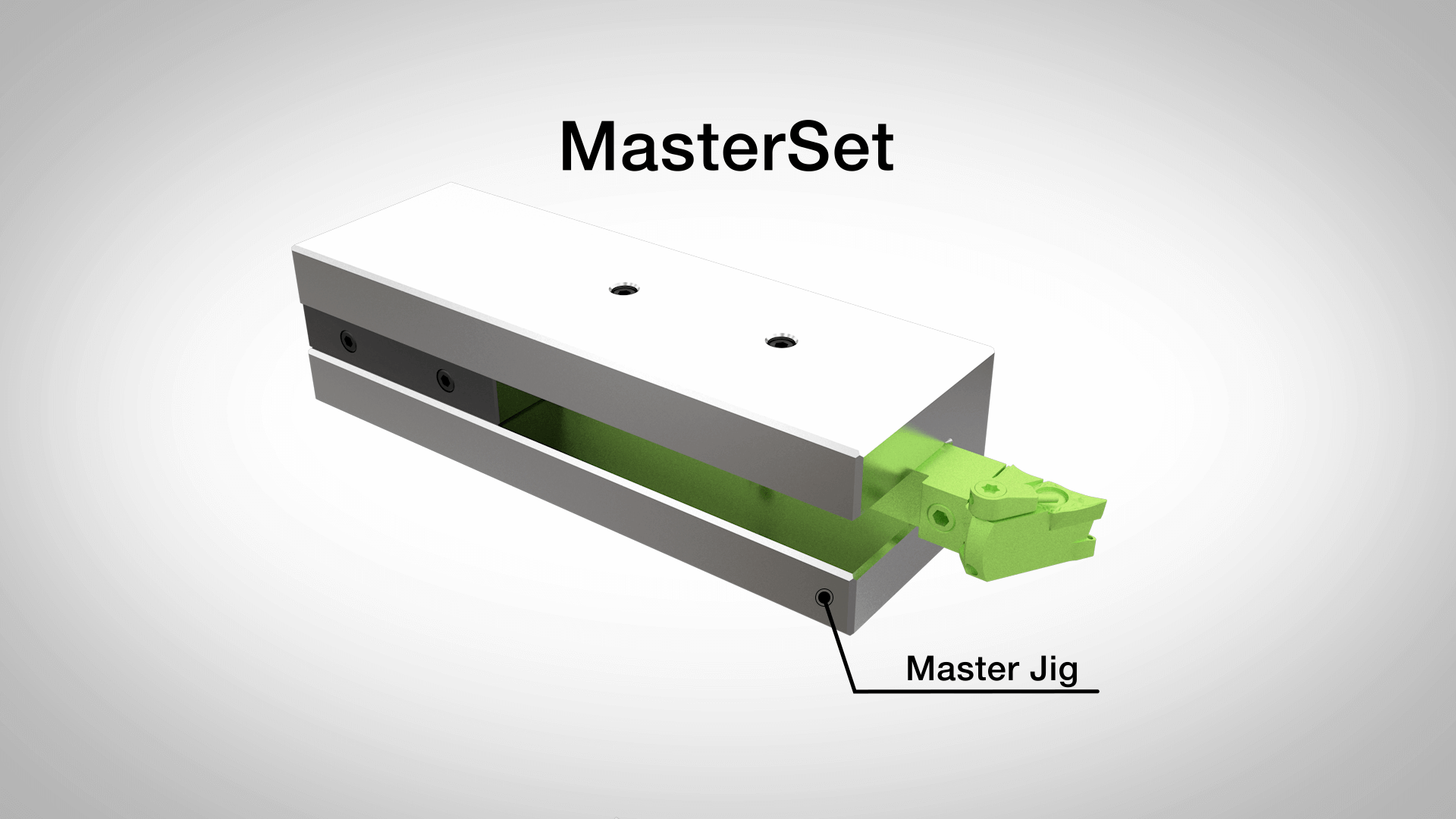

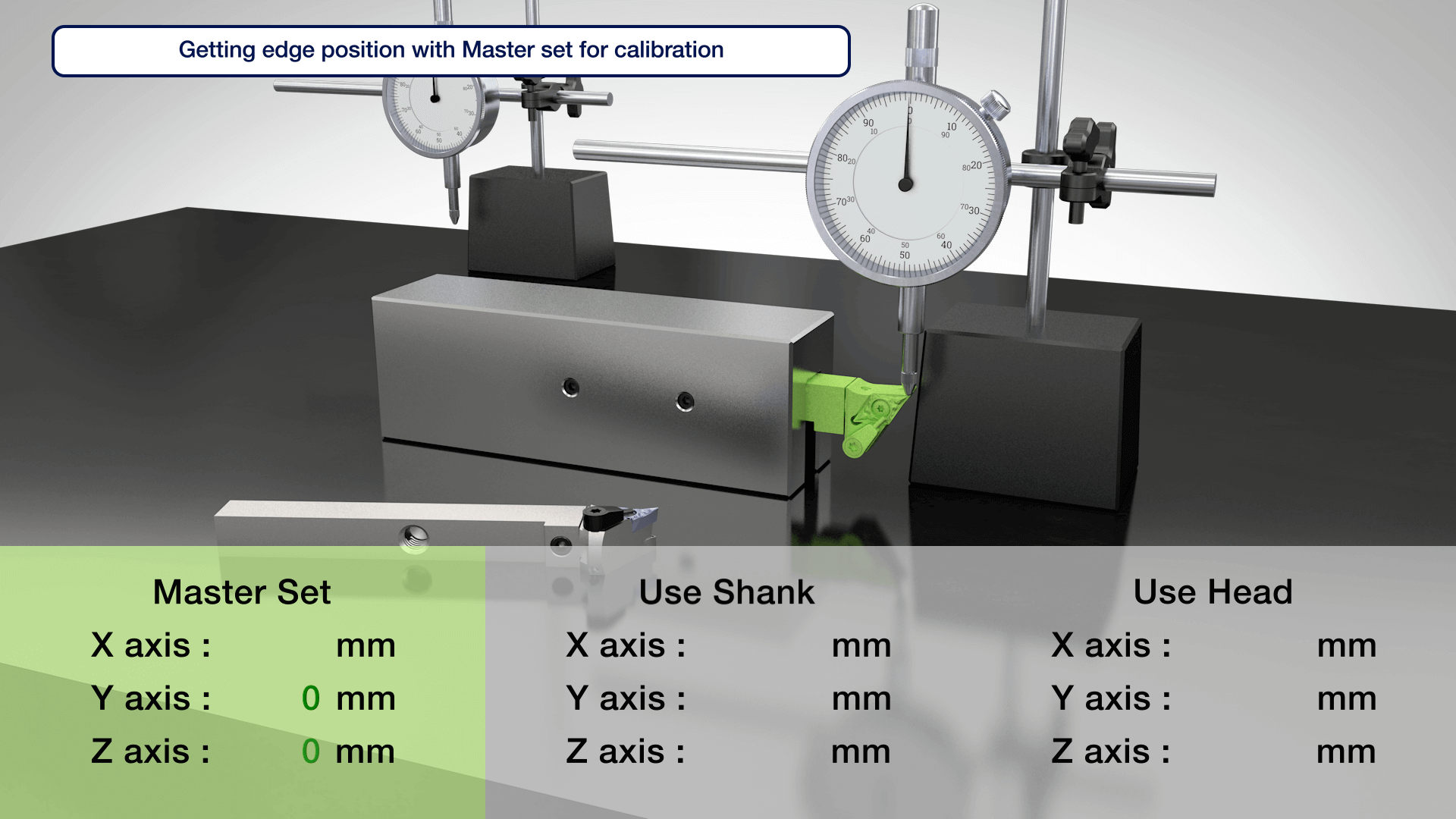

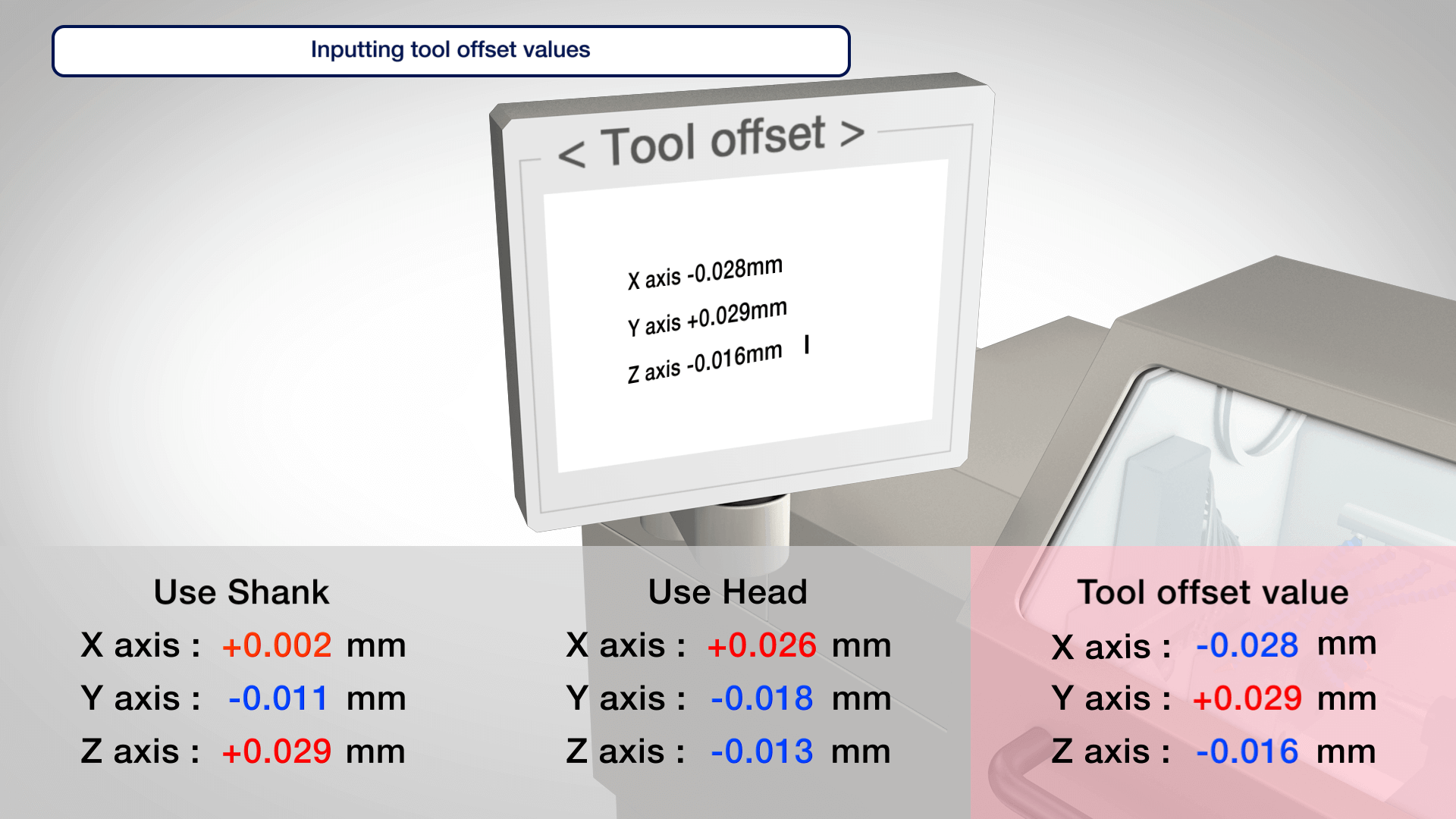

Méthode utilisée pour corriger la position de la pointe de l’outil en dehors de la machine à l’aide de gabarits spéciaux et d’une tige maîtresse/tête maîtresse.

Pour modifier l’angle d’insertion :

- Préparez un gabarit de mesure spécifique.

- Définir une tige et une tête principales qui serviront d’étalon de mesure et les utiliser comme références pour les corrections d’entrée.

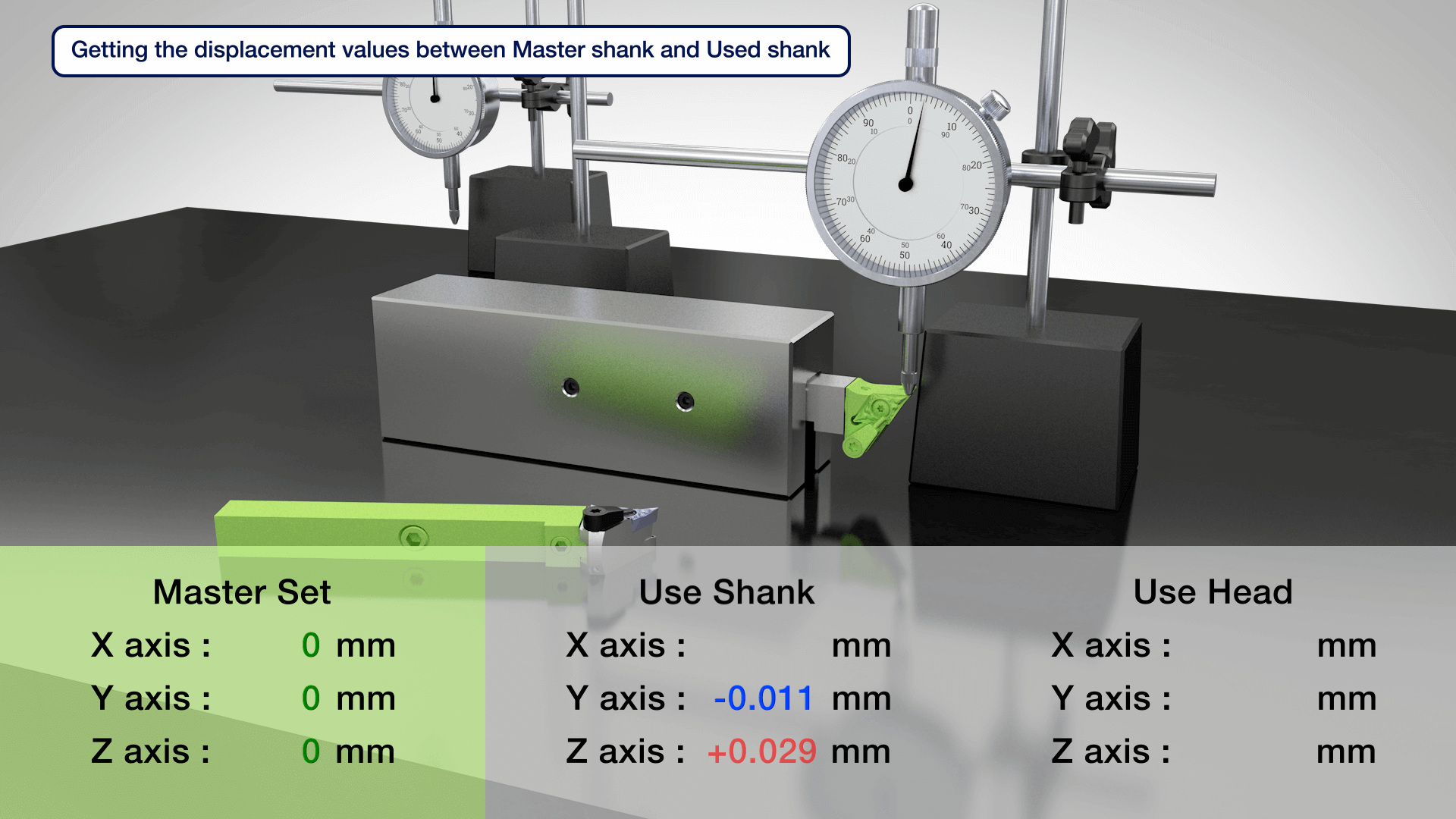

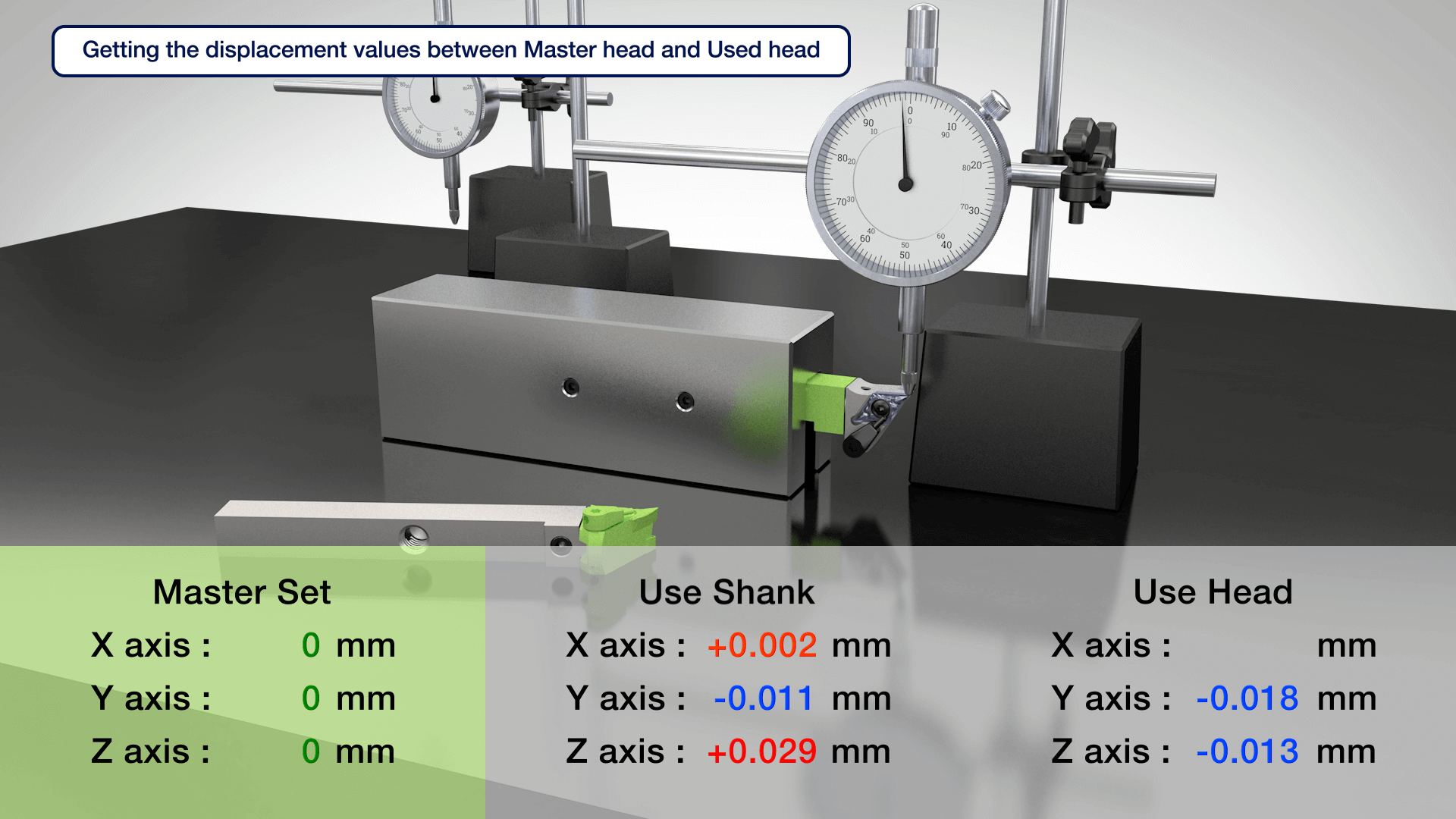

Pour corriger la position de la pointe de l’outil (axes X, Y et Z) :

- Fixez la tête maîtresse à la tige qui sera installée dans la machine. Mesurez ensuite les différences de hauteur de centre (axe Y), de diamètre (axe X) et de direction longitudinale de la pièce à usiner (axe Z) pour chaque tige à utiliser par rapport aux valeurs de la combinaison de la tige et de la tête maîtresses.

- Après la mesure, installez la tige à l’intérieur de la machine.

- Fixez l’insert à la tête qui sera utilisée à l’intérieur de la machine, puis montez cette tête sur le gabarit de mesure.

- Avec ce réglage, mesurez la hauteur du centre, le diamètre et la position longitudinale le long de la direction de la pièce.

- En additionnant les valeurs mesurées et les différences par rapport à la queue principale, vous pouvez calculer les valeurs correctives finales à introduire pour le décalage de l’outil.

Réduction du temps de réglage de l’outil

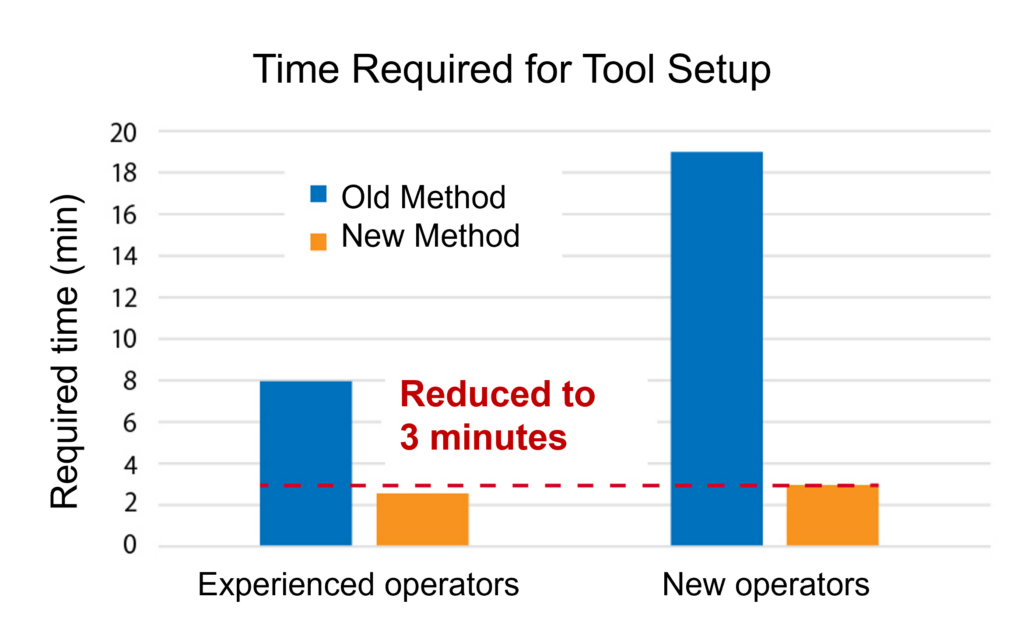

Après la mise en œuvre du nouveau processus, le temps passé par l’opérateur à changer les plaquettes et à régler les outils a considérablement diminué. Le processus qui prenait 8 minutes à un opérateur expérimenté est passé à 2,7 minutes. Le changement a été encore plus impressionnant pour les nouveaux opérateurs, qui ont passé 19 minutes à effectuer le travail en utilisant les anciennes étapes. Le nouveau processus ne leur a pris que 3 minutes, ce qui est très proche du temps nécessaire aux opérateurs expérimentés. La mise en place du nouveau processus de changement d’outil a non seulement réduit le temps de changement, mais a également permis à tous les opérateurs d’effectuer le travail avec succès, quelles que soient leurs compétences.

M. Abe, un nouvel opérateur

« J’ai toujours été préoccupé par le fait qu’il me fallait beaucoup plus de temps que mes collègues plus expérimentés pour changer d’outil. Si j’essayais d’aller plus vite, je risquais de faire des erreurs. Le plus grand défi consistait à trouver un équilibre entre l’efficacité du temps et la précision du travail, et la nouvelle méthode m’a permis d’effectuer les tâches rapidement et avec précision. La nouvelle méthode m’a permis d’accomplir les tâches rapidement et avec précision. Elle m’a également permis de consacrer plus de temps à d’autres tâches et d’améliorer l’efficacité et la précision de mon travail en général.

M. Mito, chef

« La réduction du temps de changement d’outil et la standardisation du processus ont contribué de manière significative à la productivité globale de la ligne de production. La nouvelle méthode opérationnelle élimine la nécessité de déplacer le poste d’outillage lors des changements d’outils, ce qui permet d’éviter les problèmes de contact puisque le prochain mouvement sera destiné à l’usinage. Sans aucun doute, la réduction des problèmes potentiels a conduit à un fonctionnement plus stable de la ligne et a réduit mes maux de tête en tant que responsable de la ligne de production ».

Principales améliorations

-

Augmentation de l’utilisation des machines grâce à la réduction du temps de changement d’outil

Le temps de changement d’outil, qui était auparavant de 10 à 20 minutes, est passé à environ 3 minutes, ce qui a contribué à améliorer l’utilisation de la machine.

-

Normalisation des procédures de travail pour tous les opérateurs

Avec l’ancien processus, il y avait une différence significative de temps pour achever le travail entre les travailleurs expérimentés et les nouveaux opérateurs. Avec le passage à l’installation d’outils externes utilisant ModuMini-Turn, le processus a été standardisé et le temps requis est devenu indifférent, quel que soit le niveau de compétence des employés.

-

Réduction du risque d’erreurs et de problèmes majeurs, contribuant à la stabilité de l’exploitation de la ligne

La configuration externe a minimisé le fonctionnement de la machine pendant le changement d’outil, réduisant ainsi les erreurs critiques, telles que les accidents de contact causés par l’entrée de valeurs de décalage d’outil erronées. Cela a permis à l’entreprise d’exploiter ses lignes de production sans interruption.

Vers de nouvelles améliorations

M. Matsuda, directeur de l’usine, estime également que les résultats de cette amélioration ont apporté des changements significatifs à l’entreprise.

M. Matsuda, directeur de l’usine

« La réduction du temps de changement d’outil, la standardisation des procédures de travail et la prévention des problèmes sont autant d’améliorations très importantes pour l’usine. J’aimerais demander à Tungaloy de développer des outils capables d’effectuer des opérations sans qu’il soit nécessaire d’ajuster la position de la pointe de l’outil. En tant que fabricant, je comprends que c’est un défi, mais c’était mon objectif initial et cela améliorerait encore nos processus de production. Dans le monde de la fabrication, l’amélioration continue est toujours nécessaire. Nous ne nous contenterons pas de cette amélioration ; nous visons à automatiser davantage nos opérations pour augmenter notre productivité. Avec l’automatisation, nous avons besoin d’outils plus performants, comme des produits avec une évacuation stable des copeaux pour des opérations sans problème et une durée de vie prolongée pour des taux d’opération plus élevés.

M. Ishiguro, représentant commercial de Tungaloy

« J’ai proposé ModuMini-Turn à Suzuki Manufacturing Co, Lt, mais ils m’ont appris comment le produit pouvait être utilisé au-delà de nos attentes. Leur stratégie a ouvert les yeux même à nos ingénieurs chez Tungaloy. Les fabricants d’outils de coupe tirent souvent des leçons importantes et trouvent de nouvelles idées grâce aux utilisateurs finaux, et je suis reconnaissant d’avoir pu travailler avec Suzuki Manufacturing Co. sur ce projet. Cette expérience a renforcé l’importance d’écouter les commentaires de nos utilisateurs finaux, de les partager avec nos ingénieurs et de les appliquer au développement de nos produits. Je souhaite continuer à travailler en étroite collaboration avec mes clients et m’assurer que leur voix est entendue dans Tungaloy. »

Chez Tungaloy, tous les membres s’engagent à développer et à fournir des outils de coupe innovants qui aident nos clients à améliorer leur productivité.

Produit vedette

Tournage

Système modulaire de porte-outils de tournage pour machines suisses

ModuMini-Turn

Réduit considérablement les temps d’arrêt de la machine causés par le changement d’outils et de réglages